Metalowo-szklane ustroje nośne projektuje się z zachowaniem odrębnego schematu statyczno-wytrzymałościowego względem podstawowej konstrukcji nośnej realizowanego budynku. Takie wymagania stawia norma PN-EN 13830 Ściany osłonowe. Norma wyrobu. Ustroje te podlegają sprawdzeniom, według niezależnych (bardziej restrykcyjnych) warunków nośności i użytkowania (SGN i SGU).

Poprawnie zaprojektowany szkielet metalowy ściany osłonowej nie powinien przenosić oddziaływań generowanych w trzonie konstrukcji podstawowej budynku, a jedynie przekazywać na konstrukcję obiektu oddziaływania od obciążeń występujących w powłoce metalowo-szklanej. Jednym z elementów zapewniających prawidłowe zachowanie się tych układów konstrukcyjnych są połączenia elementów usztywniających – cięgien.

Zapewniają właściwą pracę konstrukcji nośnych, metalowo-szklanych, spełnienie granicznych warunków użytkowania oraz szczelności ścian. Artykuł ten poświęcono detalom cięgien prętowych w konstrukcjach fasadowych. Powstał on na podstawie pracy badawczej z wykorzystaniem elementów cięgnowych PFEIFER, przy udziale których opisano pracę okuć z możliwością rektyfikacji, stożkowymi elementami gwintowymi, okuciami trzpieniowymi.

Fot. 1. Zastosowanie układów stężających „X” w każdym polu przeszklonym, dworzec kolejowy w Berlinie (wg materiałów PFEIFER).

Wprowadzenie

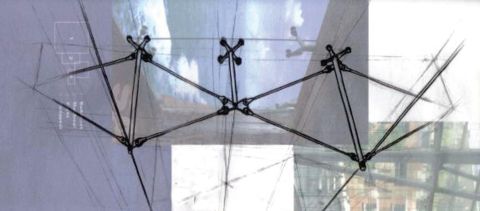

Ograniczenia przemieszczeń elementów układów prętowych fasad jest jednym z podstawowych warunków wpływających na większość parametrów użytkowych fasady. W artykule odniesiono się do zastosowania układów cięgnowych w konstrukcjach fasadowych. Na podstawie prowadzonych badań statutowych w laboratorium Politechniki Warszawskiej, Wydziału Inżynierii Lądowej, analizowano pracę wybranych detali cięgien, które wpływają na sztywność całych układów prętowych przeszkleń. Na rys. 1 pokazano jedno z zastosowań układów cięgnowych w konstrukcji hali dworca kolejowego. Ustroje cięgnowe zapewniają należytą sztywność systemowego układu słupowo-ryglowego przeszklenia obiektu.

Fot. 2. „Kratownice cięgnowe” płaskie, wykorzystujące cięgna prętowe, jako elementy pełnonośne.

Prętowe elementy stężające stosowane są obecnie przy projektowaniu tzw. układów kratownic cięgnowych płaskich i przestrzennych, dla których poprzez nadanie wstępnych sił naciągu, wykorzystuje się sprężanie elementów stalowych. Daje to możliwość znaczącego ograniczenia ugięć układów konstrukcyjnych powłok. Przykłady zastosowań elementów cięgnowych w tego typu konstrukcjach pokazano na fot. 2 i 3.

Fot. 3. Detal okucia kratownicy cięgnowej, przestrzennej z wykorzystaniem prętowych cięgien z okuciami trzpieniowymi.

Obecnie najpopularniejsze cięgna, wykorzystywane szczególnie szeroko w obiektach użytku publicznego, to elementy prętowe z okuciami trzpieniowymi. Są proste w użyciu i rektyfikacji. Sposób montażu oraz mocowań pozwala na ich montaż przy maksymalnej redukcji luzów technologicznych. Dobre parametry materiałowe redukują zjawiska pełzania oraz związanej z tym zjawiskiem relaksacji.

Badania opisywanych w artykule elementów przedstawiono na podstawie wykorzystywanych, prefabrykowanych zestawów cięgien prętowych systemu PFEIFER 860 [3]. Zdecydowano się na wybrany typ pręta cięgnowego ze względu na powszechność ich stosowania w budownictwie. Są one wprowadzone na rynek (również Polski) Europejską Aprobatą Techniczną ETA-04/0039 [4] wydaną w roku 2004 i obowiązującą do roku 2014.

Do badań i analizy laboratoryjnej zagadnień związanych z prezentowanymi okuciami cięgien prętowych, przyjęto cięgna prętowe o średnicy 16 mm. Głównym elementem zestawu cięgna jest pręt okrągły ze stali S460N o podanej przez producenta granicy plastyczności (Rp0,2) oznaczonej na poziomie 460 N/mm2 i wytrzymałości na rozciąganie wynoszącej 625 N/mm2. Pręty cięgien łączy się w obrębie węzłów z okuciami poprzez obustronnie gwintowane końce pręta (gwint metryczny ISO w zakresie cięgien M10 do M100).

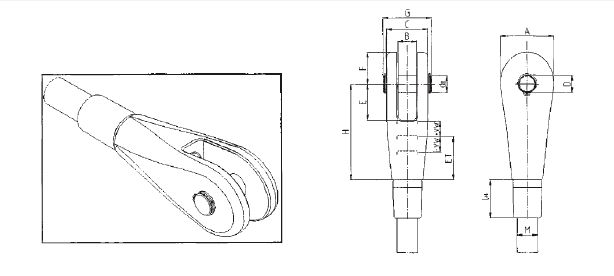

Układy cięgnowe montuje się w węzłach układów konstrukcyjnych poprzez użycie systemowych zakotwień – głowic widlastych. Głowice te wyposażone są w gwint wewnętrzny i dwa ramiona otworowane dla sworznia tworzącego połączenie przegubowe cięgna. Głowice widlaste zaprojektowano, jako sferoidalne odlewy z żeliwa o charakterystyce materiałowej EN-GJS-400-18-LT, zgodnie z EN 1563. Trzpień połączenia w okuciu wykonywany jest z materiału oznaczanego, jako 34CrNiMo 6+QT, o charakterystyce wytrzymałościowej zgodnie z EN 10083-3. Inne elementy okucia (podkładki, dystans, itd.) wykonywane są ze stali S355J2. Widok okucia cięgna przedstawia rys. 4. Przedstawiony na rys. 4 element stanowił podstawę badań i zachowania się okucia podczas pracy całego zestawu stężającego. Badania polegały na wprowadzaniu sił rozciągających w ustrój cięgnowy, badaniu zachowania się całego zestawu i detalu połączenia, części gwintowanej, trzpienia i mocowań widlastych.

Rys. 4. Widok detalu okucia cięgna poddanego szczegółowej analizie laboratoryjnej.

Zaprezentowany system cięgien dedykowany jest przez jego producenta do wykonywania konstrukcji nośnych dachów, sprężanych konstrukcji cięgnowych, konstrukcji podstawowej i usztywniającej fasad. Producent zaleca również stosowanie tych elementów w układach kratownic cięgnowych płaskich o rozpiętościach do kilkunastu metrów. Tego rodzaju ustroje stosowane są dla przekryć trybun, ogrodów zimowych, witryn sklepów, marketów. Zgodnie z przywołaną Aprobatą techniczną [4] badane okucia mogą pracować również jako połączenia prętów ściskanych. Są zalecane w konstrukcjach obciążonych w przeważający sposób statycznie.

Badania laboratoryjne

Odnosząc się do danych producenta, firmy PFEIFER, własnych obliczeń zgodnych z oceną nośności gwintowanych części śrub, wykonano zestaw badań niszczących z wykorzystaniem odwzorowanych na rys. 4 układów cięgnowych. Do badań zastosowano zestawy cięgnowe na bazie systemu PFEIFER 860, przyjmując średnicę pręta 16,0 mm [3] i [4], o długości (zestawu z okuciami – długość w środku ciężkości zamocowań) 3,0 m. Na etapie badań laboratoryjnych przeprowadzono analizy dla siedmiu niezależnych zestawów cięgnowych.

Badania miały na celu odwzorowanie pracy elementu cięgnowego w warunkach rzeczywistych, z opisem ich pracy poprzez model numeryczny z wprowadzonymi wartościami pomiarów odkształceń otrzymanymi w trakcie analiz laboratoryjnych. Badania laboratoryjne służyły również porównaniom otrzymanych wartości stanu odkształcenia i faz zniszczenia z wynikami analiz numerycznych. Pomiary stanu odkształcenia wykonywano w trakcie badań z ciągłym, jednostajnym przyrostem siły na elementach okucia i na powierzchni pręta cięgien. Próby wykonywane były do uzyskania sił zrywających, z jednoczesnym pomiarem odkształceń w sześciu niezależnych punktach zestawu. Zarejestrowana, uśredniona siła zrywająca wynosiła 147,3 kN, (125 kN podana przez producenta wartość nośności obliczeniowej pręta). Elementy cięgnowe dały bardzo dużą zgodność wyników, rozrzut wartości siły niszczącej zawierał się w przedziale 2,4 kN, co daje rozbieżność 1,6%.

Badano również ilość uzwojeń równoważącą nośność obliczeniową pręta. Przy głębokości wkręcenia 5-, 6-ciu uzwojeń otrzymano wartość siły na poziomie 125 kN (podawana przez producenta nośność zestawu). Przy tej wartości wkręconego, pracującego uzwojenia, równoważona była nośność gwarantowana cięgna. W tym wypadku ścięcie następowało w elemencie okucia, w którym wykonywane jest dwanaście uzwojeń gwintu. Obraz badanego cięgna przedstawiono na fot. 5. Zdjęcie to przedstawia również uziarnioną powierzchnię kruchego pęknięcia zerwanego elementu cięgnowego. Wartość odkształcenia dla uzyskanej siły zrywającej całego zestawu w żadnym wypadku nie była większa niż ok. 7-8 mm. Uśrednioną wartość odkształceń plastycznych przy wartości siły zrywającej przyjęto na poziomie = 6,0 mm.

Fot. 5. Obraz elementu w trakcie badań (z lewej). Zerwanie gwintowanej części (z prawej).

Analiza numeryczna okucia cięgnowego

Z przeprowadzonych badań wynika, że o poprawności pracy elementów cięgnowych w dużej mierze decyduje sposób pracy okuć stalowych. Okucia te nakręca się na gwintowane pręty cięgien i w ten sposób reguluje się ich długość. Uzyskuje odpowiednią siłę naciągu – siłę naprężenia wstępnego, niweluje luzy i koreluje długość podczas rokrocznych przeglądów okresowych. Należy jednak mieć świadomość, jaka minimalna ilość uzwojenia w okuciu jest w stanie w pełni przenieść gwarantowane przez producenta zestawów nośności prętów. Przyjmuje się, że poprawnie zamontowane cięgno dla układu konstrukcji fasady posiada wstępny naciąg na poziomie 5 do 10-ciu procent nośności przekrojowej pręta. Ta wygenerowana siła zapobiega tzw. zwieszeniu swobodnemu i niweluje luzy na połączeniach trzpieniowych. Brak luzów i zwieszeń jest gwarantem właściwej pracy ustroju metalowo-szklanego i zapewnia dotrzymanie warunków użytkowych fasady związanych z określonymi klasami szczelności oraz infiltracji.

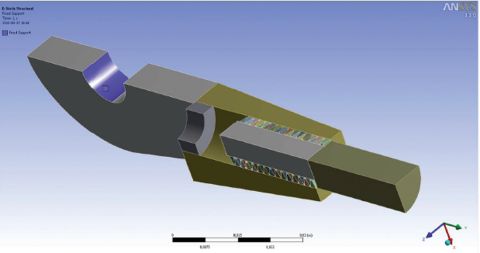

Z tego względu w szczególny sposób zajęto się analizą pracy samych elementów w obrębie połączenia cięgna z konstrukcją metalową. W tym celu zamodelowano element okucia z odwzorowaniem części gwintowanej, części stożkowej odlewu okucia i części gwintowanej cięgna. Ze względu na dużą ilość elementów bryłowych wykorzystano dwie osie symetrii. Pozwoliło to jednocześnie na lepsze zobrazowanie rozkładu stanu naprężenia w poszczególnych fazach pracy okucia metalowego. Schemat analizowanego okucia przedstawiono na rys. 6.

Rys. 6. Detal okucia cięgna poddany analizie numerycznej.

Badania numeryczne zestawów okuć cięgnowych są bardzo skomplikowanym procesem, wymagającym dużej ilości zabiegów umożliwiających policzenie takiego elementu, np. stosowanie symetrii, uproszczenia modeli, przyjmowanie współczynników kontaktowych – tarcia, stosowania elementów MES bryłowych, płaskich, itd.

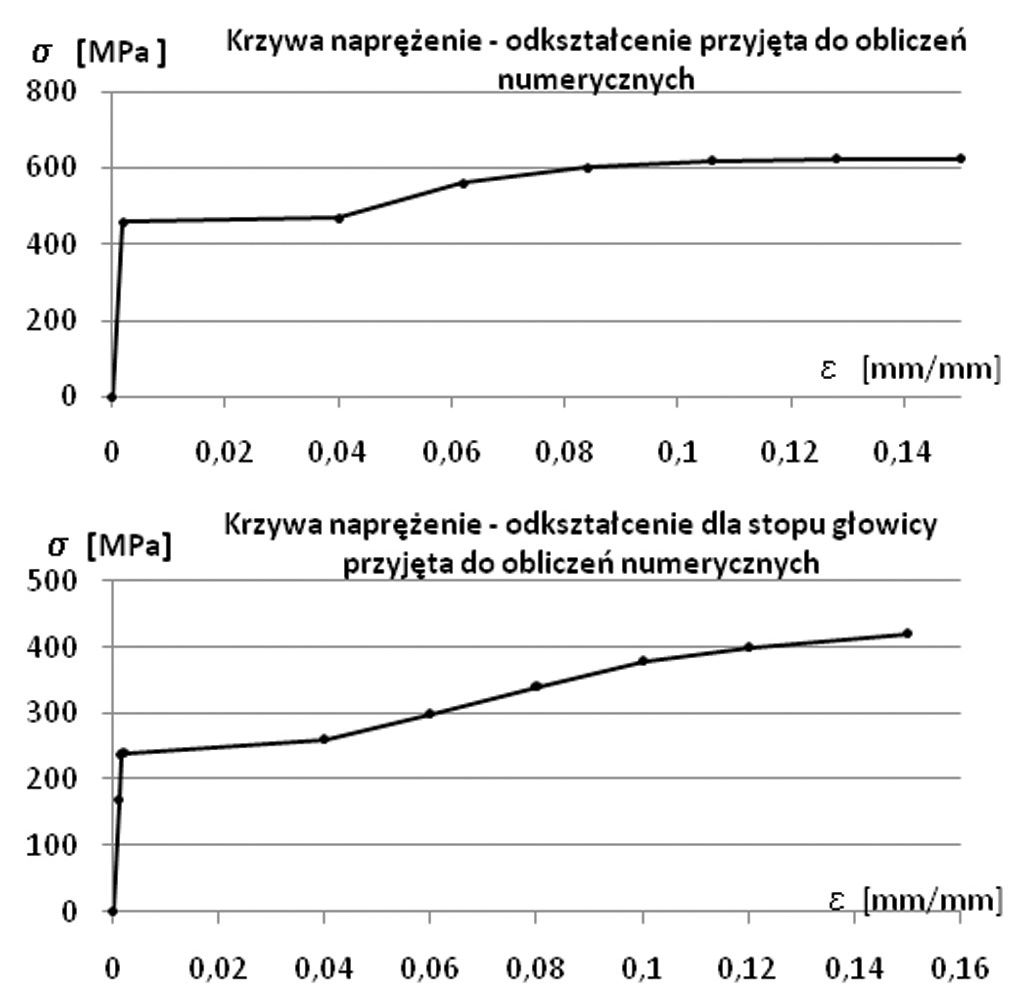

Przyjęto uproszczoną geometrię głowicy oraz pierścieniowe uzwojenia gwintu metrycznego. Gwint o przekroju trapezowym, symetryczny. Dane materiałowe cięgna i jego nagwintowanej części przyjęto zgodnie z oznaczeniami dla stali S460. Dla odlewu okucia i jego gwintu parametry przyjęto na podstawie charakterystyki materiałowej (podanej przez producenta), zgodnej z oznaczeniem materiałowym odlewu EN-GJS-400-18-LT. Do analizy modelu połączenia przyjęto odcinkowo – liniową aproksymację materiału sprężysto-plastycznego ze wzmocnieniem z typami analizy 2D i 3D.

Do analizy w stanie osiowo-symetrycznym zastosowano elementy skończone czterowęzłowe z dwoma stopniami swobody dla każdego z nich. Każdy z elementów miał zatem osiem stopni swobody z zastosowaniem ich do analiz osiowosymetrycznych w modelu trójwymiarowym elementu okucia. Symulacja ta umożliwiła przeprowadzenie analizy nieliniowej ze względu na parametry materiałowe i uwzględniania kontaktu z tarciem. Przyjęto współczynnik tarcia na poziomie 0,15. Na tym etapie obliczeń możliwe było również uwzględnienie występowania dużych deformacji elementów okucia pod przyrostami osiowych sił rozciągających w pręcie cięgna.

Założono, zgodnie z rzeczywistym elementem okucia, dwanaście uzwojeń gwintu i wygenerowano model ćwiartki połączenia wykorzystując 133,5 tys. elementów skończonych. Podczas obliczeń określono dokładny rozkład naprężeń na kolejnych uzwojeniach rozpatrując różne ilości współpracujących gwintów. Głębokość wkręcenia cięgna w okucie na realizowanych konstrukcjach zależy od wielu czynników: wygenerowanej – żądanej siły naciągu, rektyfikacji długości uwzględniającej odchyłki montażowe układu konstrukcyjnego, wpływu pełzania i relaksacji w trakcie użytkowania ustrojów prętowych ścian metalowo-szklanych.

Wyniki analiz odnoszono każdorazowo do poziomu naprężeń odpowiadającego odpowiednio 80 i 100% siły zrywającej cięgno.

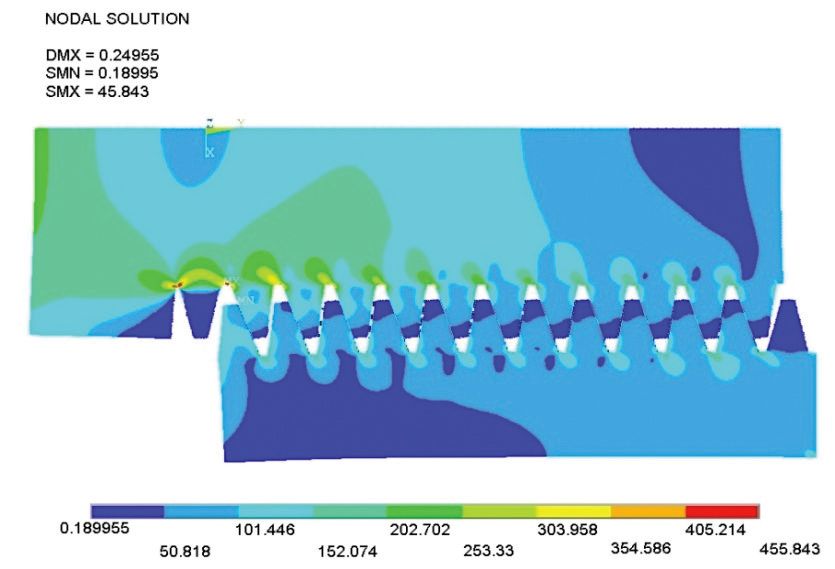

Drugi typ analizy wykorzystywał model ćwiartki okucia (bisymetrycznej głowicy) z tzw. analizą globalną, wykorzystującą zasady submodelingu samego gwintu z elementami bezpośrednio przyległymi. W tej analizie wykorzystano przestrzenne, ośmiowęzłowe elementy bryłowe. Zastosowano ten sam współczynnik tarcia i zastosowano siatkę ze 133 tys. elementów bryłowych. Lokalnie uzyskane zawyżone wartości naprężeń w miejscach karbów (ze względu na niedoskonałości zagęszczeń siatki MES) świadczą o uplastycznianiu materiału współpracującego w obrębie tych fragmentów okucia. Wyniki deformacji są jednak miarodajne (0,3 mm dla submodelingu w stosunku do 0,5 dla modelu globalnego) i odwzorowują w pełni zachowanie się okucia podczas badań laboratoryjnych.

Analiza trójwymiarowa pozwoliła na określenie warunków brzegowych, wyjściowych dla analizy płaskiej, osiowosymetrycznej. Jednak możliwości obliczeniowe nie pozwoliły na uzyskanie w tej analizie dokładnych map naprężeń w obszarach uzwojeń w modelu trójwymiarowym, podlegających oddziaływaniom kontaktowym. W tym celu niezbędne było podparcie się obliczeniami z wykorzystaniem analizy 2D. W trakcie obliczeń porównano warunki brzegowe, wyjściowe z modelu przestrzennego dla różnych poziomów wkręcenia gwintu i odniesiono do analizy powierzchniowej.

Uzyskano kompatybilny pod względem przemieszczeń model płaski i na podstawie prowadzonych analiz określono sposób rozkładu naprężeń i poziom obciążenia poszczególnych uzwojeń. Na podstawie obliczeń stwierdzono, że najbardziej obciążone są pierwsze cztery, krańcowe uzwojenia. Kolejny ważny wniosek określa ilość sześciu uzwojeń, które przenoszą siłę zrywającą w cięgnie określoną w trakcie badań laboratoryjnych na poziomie 125 kN.

Zastosowane dwanaście uzwojeń w okuciach i stożkowy charakter odlewu elementu węzłowego pozwalają na ponad 100% rezerwę głębokości wkręcenia prętów w stosunku do ich nośności obliczeniowej uzyskiwanej, przy wykorzystaniu co najmniej sześciu uzwojeń gwintowanej części odlewu połączenia.

Rys. 7. Zależności σ-ε, przyjęte w analizie numerycznej: a) dla materiału pręta, b) dla odlewu okucia połączenia.

Zniszczenie w obrębie gwintowanej części połączenia następuje poprzez jednoczesne, częściowe uplastycznienie dla pierwszych dwóch zwojów przy sile równej sile zrywającej cięgno. Głębokość wkręcenia cięgna w okucie wynosi wtedy pięć uzwojeń. W pozostałych, pracujących pierścieniach gwintów nie występują wówczas wartości naprężeń przewyższające granicę sprężystości dla analizowanego materiału okucia. Większa liczba wykorzystanych zwojów wpływa na odciążenie pierwszych dwóch uzwojeń. Poniżej przedstawiono przyjęte charakterystyki materiałowe, jako wieloodcinkowe zależności σ-ε, rys. 7.

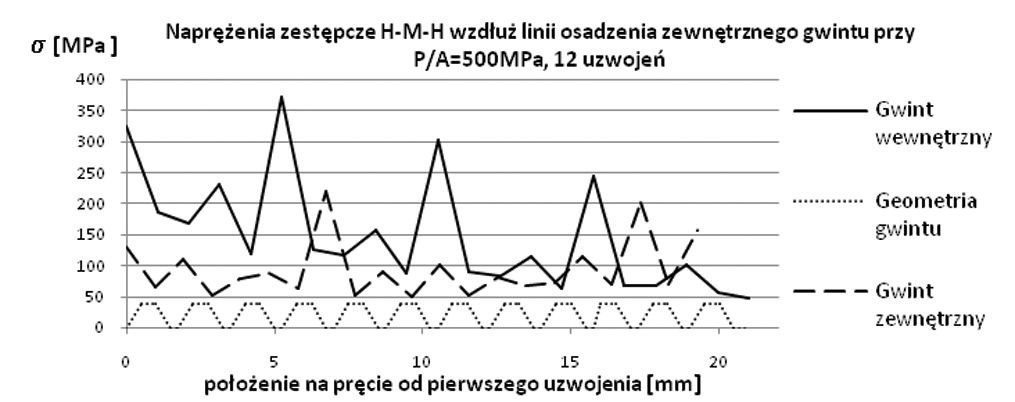

Rys. 8. Rozkłady naprężeń na poszczególnych uzwojeniach przy maksymalnej sile zrywającej dla pracujących dwunastu uzwojeniach.

Poniżej przedstawiono również rozkład naprężeń zastępczych wzdłuż linii osadzenia gwintu zewnętrznego (odlewu okucia połączenia) przy zastosowaniu siły niszczącej dla pełnego wkręcenia cięgna w stożkowe gniazdo okucia. Rozkład naprężeń pokazano na rys. 8. Obraz deformacji przy pracujących wszystkich uzwojeniach (w odniesieniu do rys. 8) przedstawiono na rys. 9. Wywołana deformacja dla pracujących wszystkich uzwojeń odwzorowana została przy zastosowaniu siły w pręcie odpowiadającej naprężeniu na poziomie 625 MPa, tj. wartości wytrzymałości na rozciąganie dla stali S460. Opracowane modele MES pozwalają zobrazować sposób pracy i rozkład naprężeń w pracującym elemencie gwintowanym cięgna.

Rys. 9. Obraz deformacji i naprężeń w przekrojach uzwojeń przy gwincie w pełni obciążonym (całkowite wkręcenie) siłą rozciągającą w pręcie odpowiadającą 625 MPa.

Literatura

[1] PN-EN 13830:2005 Ściany osłonowe. Norma wyrobu.

[2] Cwyl M.: Rozwój konstrukcji powłokowych fasad metalowo-szklanych. „Świat Szkła”, nr 1 (159) styczeń 2012.

[3] Cable Structures PFEIFER 2010.

[4] Europejska Aprobata Techniczna ETA-04/0039, Bruksela 2004.

dr inż. Maciej CWYL

Politechnika Warszawska, Wydział Inżynierii Lądowej

inż. Katarzyna OSTAPSKA

Politechnika Warszawska, Wydział Inżynierii Lądowej

prof. PW dr hab. inż. Lesław KWAŚNIEWSKI

Politechnika Warszawska, Wydział Inżynierii Lądowej

Całość artykułu w wydaniu drukowanym i elektronicznym

Inne artykuły o podobnej tematyce patrz Serwisy Tematyczne

Więcej informacj: Świat Szkła 07-08/2013