Go where the eagles dare to fly… – tym oto hasłem wita swoich gości David Jin – amerykański przedsiębiorca i jednocześnie twórca jedynej w swoim rodzaju atrakcji turystycznej znajdującej się na terenie Parku Narodowego Wielkiego Kanionu: Grand Canyon Skywalk (http://www.grandcanyonskywalk.com).

Zrealizowana w 2007 r. kosztem 30 milionów dolarów konstrukcja, znajdująca się w północnej części stanu Arizona w USA, pozwala doznać niesamowitych wrażeń odwiedzającym ją turystom. Kładka sięga 22 m poza krawędź kanionu i umożliwia przez szklaną podłogę podziwiać niesamowite widoki z wysokości 1200 m ponad rzeką Kolorado (fot. 1).

Konstrukcja nośna

Na główną konstrukcję nośną składają się dwie belki w kształcie podkowy połączone elementami stężającymi. Każda z nich zbudowana jest z zespawanych ze sobą blach o grubości 50 mm tworzących przekrój skrzynkowy o szerokości 750 mm i wysokości 1400 mm. Ze względów technologicznych kładkę podzielono na kilkanaście modułów, które przetransportowano i zespawano ze sobą na miejscu budowy (fot. 2).

Kolejnym etapem montażu było ostrożne wysunięcie podkowy w kierunku urwiska w taki sposób, żeby 2/3 jej długości spoczywała na skale, a pozostały 22-metrowy fragment w sposób wspornikowy wystawał poza krawędź klifu. Aby dodatkowo zabezpieczyć kładkę przed porywami wiatru, którego prędkość w tym rejonie może dochodzić do 160 km/h, konstrukcję zakotwiono do wapiennej skały za pomocą 94 stalowych prętów o długości 15 m [2].

Konstrukcję zaprojektowano w taki sposób, aby oparła się porywistym wiatrom oraz aby nawet trzęsienie ziemi o sile 8 stopni w skali Richtera nie zagroziło jej stabilności. Z tych powodów konstrukcja wyposażona jest w trzy tłumiki drań, każdy o masie 1500 kg, ukryte wewnątrz przekroju skrzynkowego. Zadaniem oscylatorów jest niwelowanie drgań, których źródłem są ludzie, uderzenia wiatru oraz ruchy sejsmiczne.

Fot. 1. Kładka w Parku Narodowym Wielkiego Kanionu (źródło: http://blog.ratestogo.com/grandcanyon-skywalk)

Proces projektowania szklanej podłogi

Głównym celem projektantów było zaprojektowanie kładki, której strop oraz ściany (balustrady) zbudowane były z materiału, który w jak najmniejszym stopniu ogranicza widok, a jednocześnie charakteryzuje się wysokim poziomem bezpieczeństwa dla turystów. W projekcie zastosowano szklaną podłogę oraz balustrady – to właśnie dzięki nim przejście przez kładkę staje się bezpieczną i niezapomnianą przygodą.

Projektanci narzucili dla konstrukcji bardzo restrykcyjne wymagania, m. in. szkło musiało charakteryzować się wysoką przejrzystością oraz wytrzymałością (także w podwyższonych temperaturach). Poza tym, połączenia między elementami musiały być tak skonstruowane, aby kompensowały naturalne ruchy stalowej konstrukcji nośnej, spowodowane m. in. odkształceniami termicznymi belek oraz ruchami sejsmicznymi.

Zdecydowano się na specjalne szkło o niskiej zawartości tlenku żelaza, które cechuje się bardzo wysoką przepuszczalnością światła i słabym zabarwieniem, co jest szczególnie cenne w przypadku szkieł grubych (szkło zwykłe ma naturalne zielonkawe zabarwienie).

W celu zapewnienia wysokiej nośności poawaryjnej i wysokiego współczynnika bezpieczeństwa zastosowano szkło laminowane złożone z kilku warstw tafli hartowanych sklejonych ze sobą za pomocą specjalnej folii o wielokrotnie większej sztywności oraz wytrzymałości w porównaniu do szeroko stosowanej folii PVB. Rozwiązanie takie pozwoliło zmniejszyć liczbę warstw folii, a przez to ograniczyć ciężar własny paneli.

Szklane panele o wymiarach 1219x2896 mm pracują w schemacie belki wolnopodpartej. Wzdłuż krótszych krawędzi oparte są za pośrednictwem łożysk na stalowej konstrukcji nośnej. Długość oparcia każdego panelu wynosi 686 mm, co daje rozpiętość w świetle 1524 mm. Między szkłem a górną płytą łożyska zastosowano 5 mm warstwę kleju zapobiegającemu bezpośredniemu kontaktowi szkła ze stalą.

Dodatkowo, ten sam sprężysty materiał został użyty do wypełnienia szczelin bocznych, co miało dodatkowo zabezpieczyć szklane panele przed odrywaniem powodowanym działalnością wiatru.

Fot. 2. Stalowy ustrój nośny przygotowany do ostatniego etapu montażu (źródło: [2])

W obliczeniach statyczno-wytrzymałościowych uwzględniono ciężar własny konstrukcji, obciążenie wiatrem (parcie i ssanie) oraz obciążenie tłumem działające na całej powierzchni szklanych paneli oraz punktowo.

Poniżej przedstawiono wartości obciążeń działających na konstrukcję:

- parcie wiatru 2,15 kPa,

- ssanie wiatru 3,83 kPa,

- obciążenie tłumem (obc. powierzchniowe) 7,00 kPa,

- obciążenie tłumem (obc. punktowe) 1,34 kN.

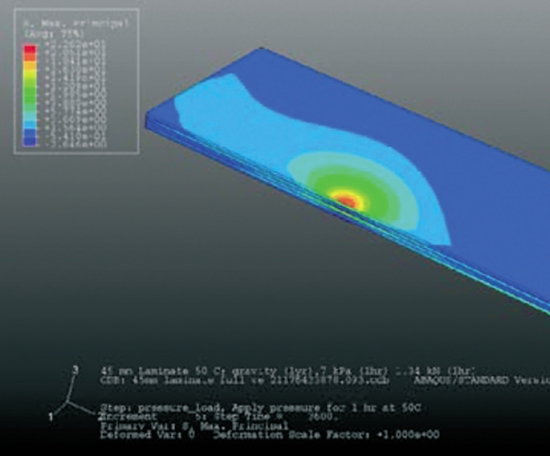

Na potrzeby projektu stworzono model numeryczny MES panelu podłogowego uwzględniający wszystkie warstwy laminatu (szklane tafle oraz folie) łącznie z warstwą kleju łączącego panel z płytą łożyska. Model laminatu składał się z trzech szklanych tafli 10 mm wykonanych ze szkła wzmocnionego termicznie oraz jednej tafli 10 mm wykonanej ze szkła hartowanego (położonej w najniższej warstwie). Dla wszystkich wymienionych wyżej przypadków obciążeń stworzono mapy naprężeń głównych (fot. 3).

Fot. 3. Naprężenia główne dla obciążenia powierzchniowego 7,0 kPa σmax=22,6 MPa,ugięcie 2,5 mm (źródło: [1])

Na podstawie normy ASTM E 1300 określono wytrzymałości szkła: 23,4 MPa dla szkła wzmocnionego termicznie oraz 46,7 MPa dla szkła hartowanego. Maksymalne naprężenia w kombinacjach obciążeń były zdecydowanie niższe niż naprężenia wynikające z wytrzymałości, stąd uznano, że współczynnik bezpieczeństwa dla szklanych paneli był wystarczający.

W ostatecznym rozwiązaniu zastosowano jeszcze jedną, dodatkową taflę szkła hartowanego 8 mm znajdującą się w górnej części przekroju. Działanie to miało na celu zwiększyć nośność paneli oraz chronić część nośną. W momencie, gdyby na panel spadł jakiś ciężki przedmiot, górna tafla uległaby zniszczeniu pozostawiając pozostałe tafle nienaruszone.

Aby zwiększyć bezpieczeństwo użytkowników kładki ostatnią (górną) taflę szkła pokryto specjalnym ceramicznym środkiem antypoślizgowym. Zalecono także nakładanie specjalnych, ochronnych nakładek na obuwie zwiedzających, co miało zabezpieczyć szklane panele przez zarysowaniem.

Warto dodać, że ponieważ pakiety szklane odznaczają się sporym ciężarem, to ich ułożenie na stalowej konstrukcji powoduje pewne jej odkształcenia.

Dlatego nad krawędź powinno się wysunąć konstrukcję już obciążoną. Jednak ułożenie szkła na konstrukcji, która dopiero miała być wysuwana i kotwiona było mocno ryzykowne, toteż najpierw w miejsce szkła ułożono blachy stalowe odpowiadające ciężarowi szklanych pakietów, a potem, po zakotwieniu całości w ostatecznym położeniu, wymieniano kolejno arkusze blachy na szkło.

Dzisiaj ta atrakcja turystyczna wzbudza wielkie zainteresowanie i szybko stała się jednym z symboli Parku Narodowego Wielkiego Kanionu.

mgr inż. Marcin Kozłowski

www.designmore.pl

Bibliografia:

[1] Bennison S.: Designing the Grand Canyon’s new laminated glass walkway, Glass Performance Days 2007.

[2] Welding The World’s Highest Walkway – materiały reklamowe firmy THE LINCOLN ELECTRIC COMPANY.

Całość artykułu w wydaniu drukowanym i elektronicznym

inne artykuły o podobnej tematyce patrz Serwisy Tematyczne

więcej informacj: Świat Szkła 6/2011