Drukowanie z definicji związane jest z naciskiem. Większość technik drukowania, zwłaszcza konwencjonalnych, nie nadaje się zatem do efektywnego zadrukowywania szkła, ceramiki, płyt z tworzyw sztucznych lub metalu, drewna, płyt meblowych, a także innych sztywnych i kruchych materiałów.

Szczególnie szkło, jako podłoże drukowe, jest trudnym materiałem, zarówno w operowaniu, jak i samym zadrukowywaniu. Nie ma porowatej powierzchni, która umożliwiałaby skuteczne przyjmowanie i utrzymywanie warstwy farby.

Jest sztywne, ciężkie i kruche, co utrudnia, a czasem wręcz uniemożliwia zastosowanie automatyki podawania użytków. Szkło może również występować w przeróżnych kształtach, co nie jest także ułatwieniem.

Fot. 1. Jedną z dotychczasowych technik drukowania materiałów niechłonnych jest sitodruk

Podejście klasyczne

Przemysłowa produkcja mebli, ceramiki kuchennej i łazienkowej, czy dekoracje na szkle, metalu lub innych tworzywach naturalnych i sztucznych, wykorzystywała dostępne metody zdobienia. Mogło być to grawerowanie, malowanie, oklejanie itp., ale również zadrukowywanie. Dostępne metody poligraficzne – nazwijmy je „klasycznymi” – mogą sprawdzić się w przypadku wielu sposobów uszlachetniania nietypowych materiałów.

Pozwalają m.in. łatwo dobierać rodzaj stosowanych farb, które spełnią specyficzne, często również nietypowe wymagania. Wykorzystanie np. sitodruku lub tampondruku było bardzo popularne i dawało pożądane efekty. Niestety, klasyczne techniki drukowania mają jedną podstawową wadę, która uwidacznia się tym wyraźniej, im szybciej i większej różnorodności produktów oczekujemy.

Proces przygotowania do drukowania jest często na tyle długotrwały i pracochłonny, że nie opłaca się go uruchamiać dla bardzo krótkich partii produktów. Jeśli oczekujemy unikalności i chcemy oferować niewielkie ilości specjalnie przygotowanych elementów na indywidualne zamówienia, to nie ma innego wyjścia, jak zastosowanie technik cyfrowych.

Fot. 2. Tampondruk – alternatywna technika drukowania materiałów niechłonnych

(...)

Natrysk atramentu – technika uniwersalna

Jeśli zatem coś jest trudne, to wymaga specjalnego podejścia i dlatego wyspecjalizowane urządzenia do zadruku szkła nie są powszechnie stosowanymi, co pociąga za sobą ich wysokie koszty. Podobne trudności mogą sprawić inne niż szkło materiały niechłonne, zarówno z tworzyw sztucznych, jak i mineralne. Przykładem mogą być np. różnorodne płyty laminowane stosowane w przemyśle meblarskim czy popularne płytki ceramiczne.

Wraz z dynamicznym rozwojem cyfrowych technik drukowania, również szkło czy ceramika stały się materiałami, który znacznie łatwiej i taniej można zadrukować. Dotyczy to również, a może przede wszystkim, krótkich serii. Ze względu na specyfikę materiału szczególnie interesujące są techniki bezkontaktowe. Taką techniką jest natrysk atramentu, zwany popularnie inkjetem.

Dominuje ona w różnych odmianach, zarówno w drukowaniu wielkoformatowym, jak i drukach bardzo małych elementów. Dostępne są tu zarówno urządzenia uniwersalne, jak i wysoce specjalizowane.

Brak bezpośredniego kontaktu elementu drukującego (w tym przypadku głowicy piezoelektrycznej) z podłożem pozwala zadrukować również materiały sztywne i o nierównej powierzchni. Możliwe jest nawet zadrukowanie wcześniej tłoczonej lub frezowanej płyty meblowej czy kamienia, charakteryzujących się znaczną różnicą wysokości elementów podłoża.

Fot. 3. Ogólny widok plotera Jeti Mira pozwalającego zadrukować podloża sztywne lub z roli na rolę

Aby druk był trwały, stosowane atramenty muszą wykazywać się odpowiednimi właściwościami. To, co w przypadku technik klasycznych, np. sitodruku, było bardzo proste, to w urządzeniach cyfrowych może być nie lada wyzwaniem. Wymiana atramentów nie jest procesem szybkim, a szczególnie w przypadku urządzeń uniwersalnych, oczekujemy czasem wręcz skrajnie różnych ich właściwości.

Między innymi z tego powodu od jakiegoś czasu największą popularność zyskują urządzenia drukujące atramentami utrwalanymi przy użyciu promieniowania UV. Zatem atramentowe urządzenia drukujące z utrwalaniem UV to ekonomiczna propozycja dla tych, którzy chcą drukować na różnorodnych podłożach, w tym również na szkle, ceramice, metalu i innych materiałach niechłonnych.

Podstawy drukowania atramentowego

Drukowanie atramentowe znane jest od wielu lat. Wielu z nas używa drukarek atramentowych w domu czy biurze. Dzięki nim możliwe stało się tanie drukowanie wielobarwne.

Podstawowym elementem drukarki atramentowej jest głowica. W różnych urządzeniach stosowane są różne typy głowic, jednak obecnie najbardziej popularne są głowice piezoelektryczne.

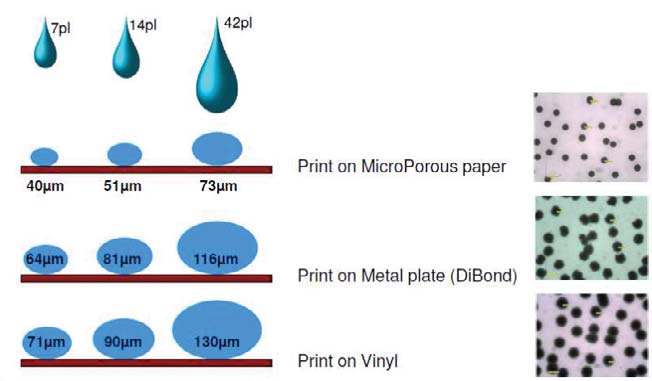

Podstawą ich działania jest wytworzenie ciśnienia dzięki przyłożonemu napięciu i wyciśnięciu tym sposobem ściśle określonej porcji cieczy poprzez kanalik zwany dyszą. Tak powstała kropla ma objętość od kilku do kilkudziesięciu pikolitrów (1 pikolitr = 10-12 litra).

Użycie głowic piezoelektrycznych pozwala nie zmieniać właściwości stosowanego atramentu, jak to miało miejsce w głowicach termicznych, gdzie wyrzut kropli był powodowany „zagotowaniem” jego porcji w głowicy.

Fot. 4. Kropla o danej objętości powoduje powstanie plamy o różnej średnicy w zależności od stosowanego podłoża

Atrament i jego wpływ na uzyskiwane efekty

Głowice piezoelektryczne umożliwiają pracę z różnorodnymi atramentami wykorzystywanymi w różnorodnych zastosowaniach. Zatem kolejnym istotnym elementem układu, poza głowicą, jest atrament. Atramenty przeznaczone do drukowania w urządzeniach inkjet są precyzyjnie dobranymi kompozycjami rozpuszczalników i barwników lub pigmentów.

Taka substancja musi zapewniać stabilne właściwości podczas przepływania z zasobników maszyny do głowic, skąd będzie natryskiwana na podłoże. Od jakości atramentu będzie zależała w dużej mierze jakość gotowego wydruku.

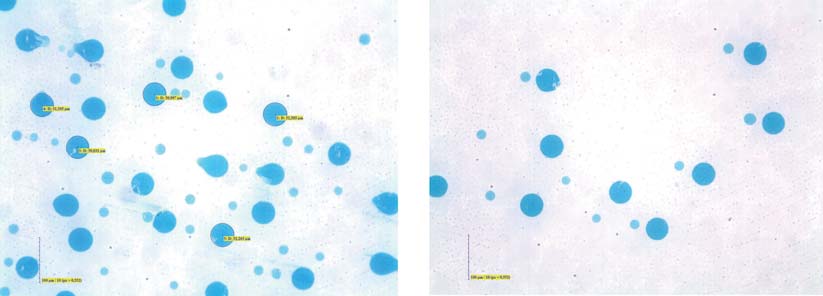

Niedrożność dysz, tworzenie kropel satelitarnych, kapanie z głowicy itp. to niekorzystne czynniki, które mogą sprawiać problemy użytkownikom. Średnica dysz jest znacznie mniejsza od np. szczelin w formie sitodrukowej, a także bezpośredni dostęp do siatki ułatwia jej oczyszczenie. Udrożnienie zapchanych dysz w głowicy jest często trudne, a może okazać się także niemożliwe.

Bardzo ważnym i często niedocenianym parametrem są warunki pracy urządzenia. Odpowiednia temperatura, a szczególnie wilgotność, mają istotny wpływ na utrzymanie bezproblemowego procesu drukowania.

Od parametrów atramentów zależeć będzie także coś, na co szczególnie zwraca uwagę obserwator, czyli barwa uzyskiwanego obrazu. W urządzeniach atramentowch, podobnie jak w konwencjonalnych maszynach, stosowana jest przestrzeń barw CMYK.

W wielu rozwiązaniach podstawowy zestaw atramentów CMYK uzupełniany jest o dodatkowe barwy, np. jasny cyan i jasna magenta. Zabieg ten poprawia jakość odwzorowywania przejść tonalnych, szczególnie w jasnych partiach obrazu, gdzie krople kontrastowego atramentu C i M mogłyby sprawiać wrażenie ziarnistości.

Gdy drukujemy na materiałach przezroczystych lub ciemnych, czyli wszędzie tam, gdzie biel podłoża nie może tworzyć kontrastu dla barwnego rysunku stosować można dodatkowy atrament biały.

Warstwa tego atramentu może być nakładana zarówno przed nałożeniem właściwego rysunku, jak i po nim. Nakładanie bieli bezpośrednio na podłoże pozwala wyodrębnić rysunek, jak również jest nieodzowne przy drukowaniu na ciemnym lub wręcz czarnym podłożu.

Gdy chcemy drukować na materiałach przezroczystych, w tym także na szkle, interesująca okaże się możliwość nałożenia białej warstwy przykrywającej właściwy barwny obraz. W takim przypadku będzie można obserwować rysunek w świetle odbitym, patrząc przez warstwę szkła.

Fot. 6. Właściwa jakość atramentu oraz prawidłowe ustawienie parametrów urządzenia powoduje ograniczenie tworzenia kropel satelitarnych (po prawej) co poprawia ostrość rysunku

Ciekawe zastosowania można również uzyskać przy drukowaniu dwoma warstwami barwnymi z białą warstwą pomiędzy nimi. W takim przypadku można obserwować obraz zarówno w świetle odbitym (w dzień) jak i przechodzącym (w nocy) po podświetleniu od spodu. Druga warstwa barwna podnosi intensywność barw po podświetleniu, a umieszczenie jej pod warstwą bieli nie pogarsza obserwacji w świetle odbitym.

Dla rozszerzenia zakresu reprodukowanych barw (gamutu) stosuje się czasem dodatkowe barwy atramentów, takie jak zieleń lub pomarańcz. Jest to także zabieg znany z klasycznych technik drukowania.

W sytuacjach ekstremalnych, gdzie urządzenie atramentowe jest wykorzystywane do drukowania ściśle określonych produktów lub występują inne specjalne wymagania, odstępuje się od klasycznej triady CMYK na rzecz zupełnie innych barw dobranych do tych wymagań.

Takie przypadki możemy spotkać np. przy drukowaniu ceramiki, gdzie dochodzi jeszcze do termicznego zintegrowania obrazu z podłożem w bardzo wysokiej temperaturze dochodzącej do 1000°C.

Innym przykładem jest produkcja znaków drogowych, gdzie poza specjalnymi wymogami dotyczącymi właściwości odblaskowych i długotrwałej, wieloletniej trwałości produktu końcowego w skrajnych warunkach pogodowych, stosowana jest ściśle określona przepisami paleta barw.

Fot. 7. Zintegrowane listwy jonizacyjne ułatwiają usuwanie ładunków elektrostatycznych z powierzchni z tworzyw sztucznych

Wracając jednak do zasady działania mechanizmu drukującego maszyny inkjet, głowica pozwala precyzyjnie przenieść krople atramentu na każde podłoże, jednak na efekt końcowy ma również wpływ sposób jego utrwalenia. W urządzeniach UV atramenty ulegają polimeryzacji na skutek działania promieniowania z lamp łukowych (czasem innych promienników, np. LED) zainstalowanych w okolicy głowic.

W umieszczonej na podłożu kropli inicjowany jest proces polimeryzacji (zamiany mono- i oligomerów stanowiących większościowy udział składu atramentów, na polimer) w taki sposób, że zadruk jest możliwy do dalszej obróbki po opuszczeniu urządzenia. Cały proces polimeryzacji trwa jednak pewien czas i maksymalna wytrzymałość uzyskiwana jest po upływie około 24 godzin.

Reprodukcja barw

Jak wcześniej wspomniałem, atramenty podlegają znanym od początków drukowania wielobarwnego zasadom subtraktywnego mieszania barw wykorzystując pierwszorzędowe barwy CMYK. Wprowadzanie dodatkowych atramentów (jasny cyan i jasna magenta) nie zmieniają w żaden sposób tych podstaw, a jedynie poprawiają wizualny efekt uzyskiwanych druków (mniejsza ziarnistość szczególnie w przypadku głowic drukujących większą objętością kropel).

Fot. 8. Element dekoracji wnętrz wykonany na szkle

Drukowanie atramentowe nie tworzy również nowej koncepcji reprodukcji barw, a jedynie jest kolejną techniką do powielania obrazów. Porównując możliwości zastosowań jest to technika stawiana jako następca systemów sitodrukowych. W tym kontekście reprodukcja barw ploterów atramentowych ma być zbliżona do możliwości sitodruku wielobarwnego.

Jest to potwierdzone dzięki uzyskaniu zgodności z zaleceniami normy ISO 12647-5. Nie jest to jednak żaden formalny wymóg, gdyż – jak dotąd – nie doczekaliśmy się norm opisujących drukowanie cyfrowe, jak to ma miejsce w przypadku serii ISO 12647.

Ze względu jednak na fakt, że maszyny cyfrowe przejmują zadania wykonywane dotychczas w technikach klasycznych, oczekujemy od nich reprodukcji możliwie powtarzającej to, co znamy.

Ma to szczególne znaczenie, gdy różne produkty z danej serii są zadrukowywane różnymi technikami lub chcemy kontynuować powtarzające się wzory na maszynie cyfrowej, gdy były wcześniej uzyskane klasycznie, zachowując ciągłość wrażenia barwnego.

Odporność druków

Właściwości drukowe atramentów oraz ich barwa pozwalają uzyskać pożądany efekt w połączeniu z odpowiednią głowicą, która dzięki małej kropli da ostry obraz zawierający wiele szczegółów. Atrament zostanie naniesiony i utrwalony, niestety nie każde podłoże pozwala na trwałe połączenie z warstwą atramentu.

W zależności od sposobu użytkowania produktu oraz rodzaju podłoża może okazać się konieczne jego dodatkowe przygotowanie przed zadrukiem i/lub zabezpieczenie po zadrukowaniu.

Fot. 9. Element dekoracji wnętrz wykonany na lustrze

Warstwa atramentu utrwalanego promieniowaniem UV nie wnika w głąb podłoża, a w przypadku takich materiałów, jak szkło czy metal, zostaje utrwalona całkowicie powierzchniowo. Odporność takiej warstwy na działanie czynników zarówno mechanicznych, jak i chemicznych zależy wyłącznie od właściwości atramentu lub sposobu jego zabezpieczenia.

Niestety, wraz ze wzrostem elastyczności atramentów maleje ich odporność mechaniczna, gdyż warstwa staje się bardziej miękka. Stały postęp w opracowywaniu nowych atramentów ma na celu osiągnięcie optymalnych właściwości, zarówno elastyczności, jak i odporności chemicznej i mechanicznej.

To jest właśnie chęć pogodzenia skrajności, o których wspominałem wcześniej. Odporność gotowych druków w dużej mierze zależy także od sposobu ich użytkowania oraz miejsca ekspozycji.

Z doświadczeń naszych klientów wynika, że zadruk na szkle przeznaczony do montażu mechanicznego (listwy, śruby) bez kontaktu podłoża z zadrukiem, gdy rysunek znajduje się od strony spodniej nie wymaga specjalnego przygotowania.

Szkło wystarczy odtłuścić i można zadrukować bez stosowania specjalnego modyfikatora przyczepności (primera). Jeśli jednak tak zadrukowane szkło ma zostać przyklejone, to zarówno odtłuszczona powierzchnia szkła, jak i gotowy zadruk należy specjalnie przygotować.

Do tego celu najlepiej sprawdzają się specjalne lakiery do szkła lub inne wyrafinowane środki chemiczne. W wielu przypadkach, gdy produkcja jest nietypowa, wielu klientów opracowuje swoje własne sposoby przygotowania podłoża, które są ściśle strzeżoną tajemnicą producenta.

Niektórzy producenci przewidując potrzebę specjalnego przygotowywania powierzchni przed właściwym zadrukiem rozbudowują swoje urządzenia o opcję nakładania primera przez specjalizowane głowice zainstalowane bezpośrednio w maszynie drukującej.

Fot. 10. Przykład zadruku materiału z tworzywa sztucznego pozwalający na prezentację w świetle odbitym (w dzień) oraz po podświetleniu (w nocy)

Każdy materiał ma jednak swoje specyficzne cechy, które powodują, że sposób przygotowania powierzchni przed zadrukowaniem może być inny nie tylko w ramach różnych materiałów, ale także w przypadku różnych partii tego samego materiału.

Jednym z takich parametrów jest energia powierzchniowa. Jej zbyt niska wartość utrudnia rozpływanie się kropel na powierzchni i minimalizuje obszar styku kropli z podłożem.

Ma to istotny wpływ na odporność na zarysowanie i ogólną przyczepność warstwy atramentu. Ważne jest zatem, aby przed większą produkcją wykonać stosowne próby, szczególnie w przypadku nieznanych materiałów.

Poza odpornością mechaniczną powierzchni druków ważnym elementem jest odporność na zmianę barw. Ten parametr jest również zależny od sposobu użytkowania gotowego produktu i miejsca jego ekspozycji. W typowych warunkach Europy Środkowej druki wykonane atramentami utrwalanymi promieniowaniem UV powinny zachować swoje barwy przez okres 2 do 3 lat. Oczywiście, wszystkie druki wykorzystywane we wnętrzach zachowają swój niezmienny wygląd przez znacznie dłuższy okres.

Fot. 11. Przykład drukowania na płycie laminowanej wykorzystanej do konstrukcji drzwi

Podsumowanie

Plotery atramentowe wykorzystujące utrwalanie promieniowaniem UV są uniwersalnymi urządzeniami drukującymi, które w łatwy i ekonomiczny sposób umożliwiają zadruk różnorodnych materiałów.

Modele wykorzystujące pas transportowy, czyli tzw. urządzenia hybrydowe, pozwalają na zadruk zarówno materiałów sztywnych w postaci arkuszy (w tym szkła i innych płyt sztywnych) nawet o znacznej długości i masie.

Transport ułatwiają często specjalne stoły z rolkami. Konstrukcja hybrydowa pozwala również na zadruk materiałów giętkich z roli. W przypadku zastosowań związanych ze szkłem możliwe jest drukowanie np. na różnorodnych foliach barwnych lub transparentnych, także foliach adhezyjnych, gdzie elastyczność atramentu ma kluczowe znaczenie.

Dla firm chcących drukować wyłącznie na materiałach sztywnych w postaci arkuszy, przeznaczone są maszyny z płaskim łożem, w której użytki montuje się próżniowo na nieruchomym stole.

Fot. 12. Specjalna folia odblaskowa zadrukowana techniką atramentową UV umożliwia wykonanie trwałych elementów znaków drogowych

W większości przypadków urządzenia UV nie są modelami zaprojektowanymi wyłącznie pod zadruk szkła czy innych wybranych materiałów, dzięki czemu zachowują swoją uniwersalność i pozwalają przygotować druki zarówno reklamowe jak i użytkowe na różnorodnych podłożach, zarówno sztywnych, jak i giętkich.

Ze względu na specyfikę materiałów przezroczystych, bardzo istotną cechą tych urządzeń jest możliwość zadruku atramentem białym, zarówno przed, jak i po właściwym zadruku wielobarwnym.

Maciej Baur

AGFA Graphics

Całość artykułu w wydaniu drukowanym i elektronicznym

Inne artykuły o podobnej tematyce patrz Serwisy Tematyczne

Więcej informacji: Świat Szkła 12/2015