Nowoczesna architektura wciąż tworzy coraz atrakcyjniejsze i lepszej jakości konstrukcje elewacyjne.

Wcześniej budowano – tylko w oparciu o ogólne doświadczenie inżynierskie, obecnie często do zaprojektowania elewacji konieczne są zaawansowane analizy konstrukcyjne – ale też niestety projektowanie konstrukcyjne jest często niedoceniane z powodu braku wiedzy na temat pracy/zachowania się elementów konstrukcyjnych w trakcie użytkowania.

Rys. 1. Odprysk łuskowy na krawędzi tafli szkła

Wstęp

Obecnie możemy też zaobserwować uszkodzenia starych elewacji, ale także nowych konstrukcji. Te problemy narastają, aż do odpadania elementów elewacji. Dotyczy to oczywiście również wysokich budynków.

W artykule przedstawiono pierwsze typowe objawy występowania problemów/wad w elewacjach – wynikające z błędów w analizie przepisów, projektowaniu i wykonaniu.

Coraz ważniejsze stają się aspekty kontroli kluczowych elementów konstrukcyjnych, szczególnie tych zakrytych w trakcie późniejszych prac np. konsole mocujące lub klejenie z tylnej strony. Monitoring szklanych elewacji jest przedmiotem projektu badawczego, a w artykule przedstawiono pierwsze wyniki tej pracy i opisano przepisy dotyczące monitorowania fasad.

Istnieje wiele wariantów elewacji pod względem rodzaju materiału, konstrukcji i systemu mocowania. Aluminium, szkło, tworzywa sztuczne są stosowane do produkcji elementów o coraz większych rozmiarach. W międzyczasie powszechne stały się różne typy elewacji: jednopowłokowe, dwupowłokowe i elementowe (szczególnie w przypadku przeszklonych wieżowców).

Stosuje się też różnego rodzaju mocowania – liniowe, punktowe, klejone specjalnym silikonem lub mocowania ukryte z tyłu elementu. Szkło jako przezroczysty materiał budowlany umożliwia naturalne doświetlenie pomieszczeń. Oznacza to mniejsze koszty energii elektrycznej stosowanej do oświetlenia, a także pozytywne skutki dla ludzi.

Obecnie konstrukcje elewacji stają się coraz bardziej złożone, co czasami prowadzi do problemów w okresie użytkowania budynku. Aspekty monitorowania, wykrywanie usterek (istniejących od początku lub takich, które pojawiła się później w trakcie eksploatacji) i przeprowadzenia koniecznej renowacji fasad szklanych, coraz większych budynków, staną się jeszcze ważniejsze w przyszłości.

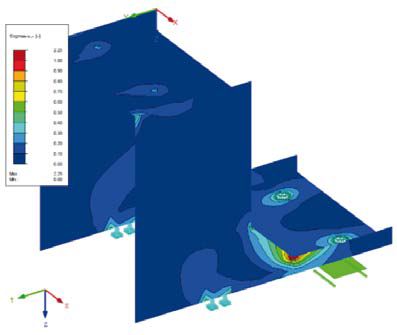

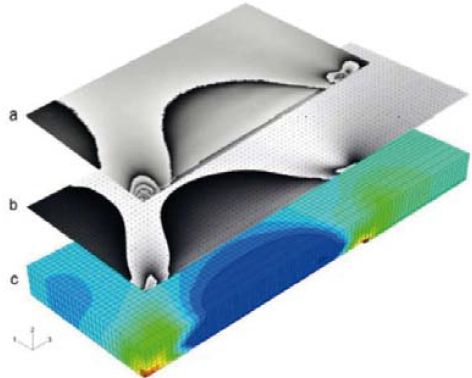

Rys. 2. Przykład analizy wspornika jako elementu konstrukcyjnego fasady

Przepisy dotyczące kontroli stanu budynków

Po wielu tragicznych katastrofach i „zawaleniach” budynków w Europie na początku 2006 r. w Niemczech wprowadzono nowe wytyczne aby tym zjawiskom zapobiegać. Wytyczne VDI 6200 „Bezpieczeństwo konstrukcyjne budynków – Regularne przeglądy” wprowadziły wymagania dotyczące okresowych przeglądów budynków.

Wytyczne VDI 6200 zawierają kryteria oceny i klasyfikacji oraz praktyczne wskazówki dotyczące regularnych kontroli bezpieczeństwa konstrukcji, a także zalecenia dotyczące renowacji i konserwacji wszelkiego rodzaju budynków, z wyjątkiem konstrukcji drogowych.

Konstrukcje budowlane są klasyfikowane zgodnie z możliwymi konsekwencjami w przypadku całkowitego lub częściowego uszkodzenia ich struktury/ konstrukcji. Jednak tylko nieliczni wiedzą, że wytyczne VDI 6200 muszą być stosowana również do elewacji. Zgodnie z wytycznymi VDI 6200 elewacje przeszklone są klasyfikowane w klasie konsekwencji CC2, takiej samej jak np. wieżowce lub budynki użyteczności publicznej.

Klasa CC2 oznacza średni poziom konsekwencji (w razie uszkodzenia konstrukcji budynku): utrata/uszkodzenie życia i zdrowia wielu osób oraz poważne szkody w środowisku. Ponadto w wytycznych opisano klasy odporności RC1 - RC4. Klasy konsekwencji są podstawą Eurokodu 1.

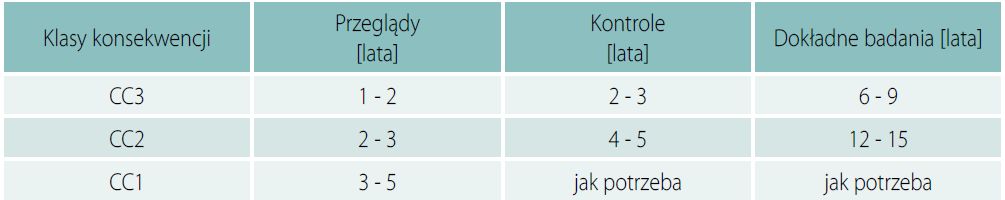

Tabela 1. Częstotliwość przeglądów okresowych zgodnie z wytycznymi VDI 6200

W zależności od klasy konsekwencji, podano orientacyjne odstępy między przeglądami okresowymi – patrz Tabela 1.

Oznacza to, że co 2 do 3 lata zaleca się przeprowadzenie przeglądu przez (lub pod nadzorem) właściciela lub upoważnionego przez niego przedstawiciela pod kątem oczywistych usterek lub uszkodzeń oraz ich dokumentacji.

Rys. 3. Typowy detal z brakującą śrubą i mocowaniem zbyt blisko krawędzi

Co 4–5 lat należy przeprowadzać ogólna kontrolę przez eksperta/biegłego, a co 12–15 lat dokładną/ szczegółową kontrolę przez specjalnego eksperta (wysokiej klasy). Obejmuje to też części konstrukcji, które są trudno dostępne. Konieczne może być pobranie próbek materiału w celu określenia wytrzymałości i sztywności.

Ponadto wszelkie stwierdzone wady lub uszkodzenia należy ocenić pod kątem ich znaczenia dla bezpieczeństwa konstrukcyjnego budynku. Fachowe spojrzenie na typowe konstrukcje elewacyjne, a zwłaszcza punkt „oględziny trudno dostępnych części konstrukcji” stwarza problemy. Na przykład. badanie punktów mocowania elewacji elementowej oznacza często całkowity demontaż tej elewacji.

Terminy przeglądów okresowych muszą być zgodne z wytycznymi VDI 6200.

Rys. 4. Uszkodzona skrzynka po uderzeniu przez spadający element elewacji

Częste usterki oraz obecne metody badania i monitorowania

Szkło

W przypadku elewacji szklanych mniej lub bardziej łatwo jest sprawdzić grubość szkła za pomocą specjalnego sprzętu pomiarowego.

W przypadkach, gdy nie można znaleźć obowiązkowego „stempla” na szkle lub oznaczenia w szybie zespolonej (z symbolami typu szkła), istnieje również możliwość sprawdzenia rodzaju szkła (szkło float / szkło w pełni hartowane / szkło wzmacniane termicznie) podczas kontroli przeprowadzając specjalny pomiar przy użyciu tzw. „polaryzatora światła rozproszonego”.

Bardzo trudno jest określić ukryte uszkodzenia/ usterki powstałe przy klejeniu lub ukryte problemy w obszarach podparcia, np. w obszarze mocowań punktowych. Wady w postaci odprysków szkła są często ukryte za profilami zaciskowymi (rys. 1). Często do stwierdzenia takiej wady konieczny jest częściowy demontaż.

Rys. 5. Zbyt mały element podpierający taflę szkła

Analiza konstrukcji

Powszechnym problemem jest brak lub nieprawidłowa analiza konstrukcyjna szkła i systemu elewacyjnego. Tak jak w przypadku wszystkich elementów konstrukcyjnych budynku, także w przypadku elewacji, konieczna jest analiza i obliczenia statyczne.

Często może to być bardzo złożone i wyrafinowane. Przykładowo analiza metodą elementów skończonych szyby musi obejmować wszystkie obszary z kumulacją naprężeń czyli ze szczytowymi/maksymalnymi wartościami naprężeń (tzw. pikami naprężeń), np. obszar otworu w szklanych panelach mocowanych punktowo.

Elementy elewacyjne stają się coraz większe i większe oraz coraz bardziej przezroczyste i filigranowe, a filigranowe konstrukcje montażowe często znajdują się na „granicy wytrzymałości”. W wielu przypadkach uszkodzenia elewacji błędy w analizie strukturalnej są jedną z wielu przyczyn.

Rys. 6. Kanały w listwie metalowej źle wypełnione silikonem

Śruby

Wkręcane śruby i wkręty samogwintujące to świetne produkty do mocowania elementów elewacji. Ale również w ich przypadku konieczny jest projekt konstrukcyjny dotyczących ich doboru i rozmieszczenia.

Często zapomina się o śrubach „ukrytych” (rys. 3), często też spotyka się zastosowanie niewłaściwego typu śruby, wiercenie otworów w zbyt małej odległości od krawędzi i nie spełniających zasady zapewnienia „miejsca zakotwiczenia” i „miejsca na rozszerzanie się”.

Badania elementów złącznych często wymagają demontażu elementów. Rysunek 4 przedstawia uszkodzoną skrzynkę na sprzęt gaśniczy po uderzeniu elementem elewacji, który odpadł bo był przykręconego niewłaściwymi śrubami.

Podparcie elementów szklanych

W przypadku wyrobów podpierających elementy szklane istnieją zasady dotyczące montażu i projektowania. Tutaj np. ważna jest wielkość bloku podpierającego szybę i jego umiejscowienie we właściwej odległości od krawędzi.

Element podpierający szybę musi obejmować minimum całą grubość szyby. Rzeczywistość pokazuje niestety zupełnie inną sytuację (rys. 5).

Rozszerzanie liniowe (wzdłużne)

Podczas projektowania należy uwzględnić liniową rozszerzalność cieplną elementów elewacji. Jednym z rozwiązań jest zaprojektowanie połączenia z podkonstrukcją z wykorzystaniem tzw. punktów stałych i ruchomych. W praktyce ruchome punkty często „nie istnieją”, są zakleszczone lub wyrównane z ogranicznikiem końcowym.

Przecieki

Dużym problemem są przecieki – nieszczelności w elewacji, szczególnie w rejonach poddaszy lub płaskich dachów (lub z małym spadkiem). Tutaj często zdarza się, że kanały pod listwami maskującymi są wypełnione silikonem (rys. 6), co przynosi efekt przeciwny do zamierzonego.

Wilgoć nie może spłynąć ani wyschnąć, co powoduje, że stojąca woda niszczy uszczelnienie krawędzi, przenika do przestrzeni między szybami lub nawet do pomieszczeń poniżej.

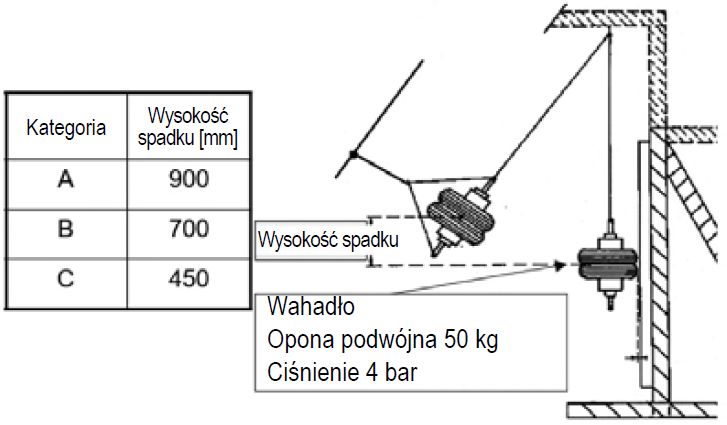

Rys. 7. Badanie odporności na uderzenie wahadłem

Odporność na uderzenie

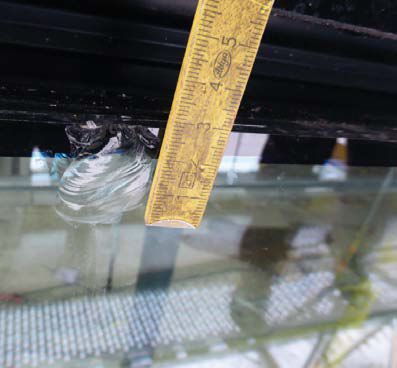

W przypadku elementów zapobiegających upadkowi z wysokości, oprócz analizy strukturalnej szkła, konieczne są badania w celu potwierdzenia odporności na uderzeniem.

Zwykle grubość szkła określa się na podstawie tabel z wartościami rekomendowanymi (na podstawie wcześniejszych badań doświadczalnych) lub za pomocą obliczeń. Trzecią metodą jest przeprowadzenie testu w laboratorium lub bezpośrednio na placu budowy dobranego elementu.

Standardową metodą badania jest tzw. próba uderzeniowa za pomocą wahadła, patrz rys. 7. Oczywiście istnieje możliwość wykonania badania odporności na uderzenie istniejącej „pracującej” (użytkowanej) konstrukcji podczas przeglądu – z ryzykiem pęknięcia szyby.

Projekt badawczy: Opracowanie mobilnego urządzenia do oceny aktualnego stanu naprężeń w szkle do badań „in situ (na budowie)

Wspólnie z TU Ilmenau, RWTH Aachen i Verrotec GmbH Mainz, biuro projektowe, w którym pracuje autorka artykułu – zajmuje się obecnie opisanym poniżej projektem badawczym.

Projekt ten jest finansowany przez Niemieckie Federalne Ministerstwo Gospodarki i Energii (ZF4075115AG6) w ramach Centralnego Programu Innowacji „Średniej klasy” (Zentrales Innovationsprogramm „Mittelstand“ ZIM) i dotyczy opracowania mobilnego urządzenia do oceny aktualnego stanu naprężeń w szkle podczas badań „in situ” (na budowie). Zbadane zostaną konstrukcje z oszkleniem mocowanym mechanicznie lub przyklejanym.

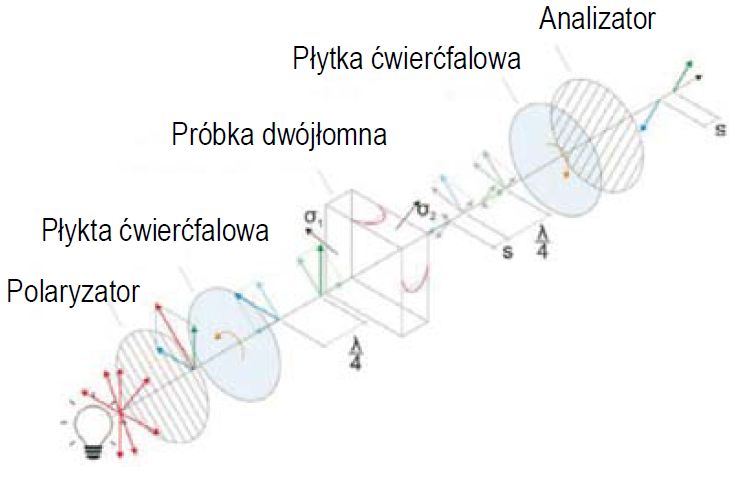

Opracowany zostanie koncepcyjny i funkcjonalny model zastosowania urządzenia mobilnego do pomiaru wielkości naprężeń w elementach szklanych w oparciu o fotoelastyczność1 wraz z oprogramowaniem aplikacyjnym. (Schaaf 2018).

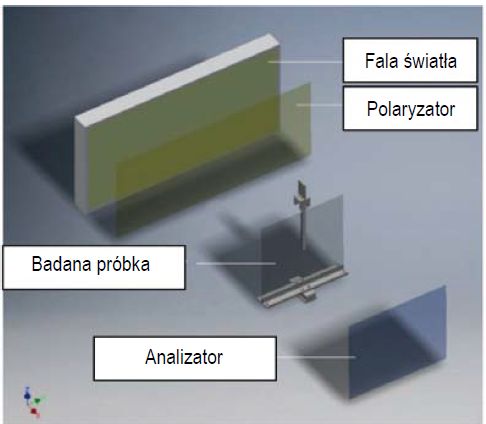

Fotoelastyczność opiera się na wizualizacji dwójłomności optycznej izotropowego lub spolaryzowanego światła w przezroczystych materiałach, takich jak szkło, za pomocą kołowego polaryskopu.

Szkło nieobciążone nie jest dwójłomne, ale szkło obciążone wykazuje właściwość dwójłomności ze względu na pojawienie się naprężeń w szkle. W wyniku zjawiska dwójłomności światło jest rozdzielane/ rozszczepiane na dwie prostopadłe składowe podczas przechodzenia przez obciążony element szklany (rys. 8).

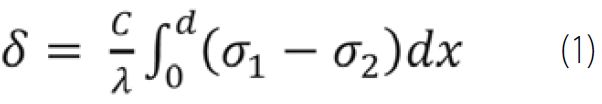

Kierunki tych składowych wektorów są takie same, jak kierunki naprężeń głównych σ1 i σ2. Tak zwane „główne równanie fotoelastyczności” przedstawiono w równaniu (1) (Schaaf 2018, Hildebrand 2010)

C – stała fotoelastyczna,

σ1 i σ2 – naprężenie główne,

λ – długość fali,

δ – przesunięcie fazowe,

D – grubość

Rys. 8. Schematyczne ustawienie polaryskopu kołowego (Schaaf 2017)

W polaryskopie kołowym niespolaryzowane światło monochromatyczne lub polichromatyczne po przejściu przez polaryzator zmienia swoją polaryzację na liniową.

Następnie trafia na płytkę ćwierćfalową, która jest ustawiona tak, że jej osie główne tworzą z osią polaryzacji kąt 45°, przez co światło zmienia swoją polaryzację na kołową. Światło spolaryzowane kołowo przechodzi przez materiał, którego naprężenia chcemy sprawdzić i trafia na kolejną płytkę ćwierćfalową, przez co zmienia polaryzację na liniową, a następnie na analizator.

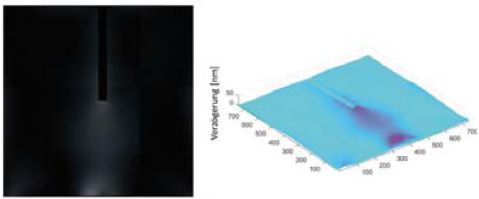

Rys. 9. Wykres danych eksperymentalnych (a), obraz symulowanej fazy (b), wykres naprężenia w symulacji FE (c) (Deuschle 2005)

(...)

Barbara Siebert

Artykuł został oparty na wykładzie zaprezentowanym na Konferencji GLASS PERFORMANCE DAYS 2019, która odbyła się w dniach 26-28 czerwca 2019 r. Tampere w Finlandii

Bibliografia

[1] VDI Richtlinie 6200, Bezpieczeństwo konstrukcyjne budynków – Regularne przeglądy (Structural safety of buildings – Regular inspections), 2010.

[2] Siebert B., Maniatis I.: Nowa koncepcja fasady istniejącego budynku biurowego (A new Facade Concept for an Existing Office building). Challenging Glass 2 Delft 2010.

[3] Siebert B.: Nowoczesne fasady ze szkła (Modern Facades made of Glass). IABSE Chicago 2008.

[4] Siebert B.: Nowoczesne fasady wysokiego budynku (Modern Facades of tall building). GPD Tampere 2009.

[5] Siebert B.: Renowacja fasad (Refurbishment of facades). GlassCon Global 2018 Chicago

[6] DIN 18008-1: 2010-12: (Szkło w budownictwie – Zasady projektowania i montażu – Część 1: Terminy i zasady ogólne) Glas im Bauwesen – Bemessungs- und Konstruktionsregeln – Teil 1: Begriffe und allgemeine Grundlagen.

[7] DIN 18008-2: 2010-12: Szkło w budownictwie – Zasady projektowania i montażu – Część 2: Szyby podparte liniowo (Glas im Bauwesen – Bemessungs- und Konstruktionsregeln – Teil 2: Linienformig gelagerte Verglasungen).

[8] DIN 18008-2: 2011-04: Szkło w budownictwie – Zasady projektowania i montażu – Część 2: Szyby podparte liniowo, aktualizacja normy DIN 18008-2: 2010-12 (Glas im Bauwesen – Bemessungs- und Konstruktionsregeln – Teil 2: Linienformig gelagerte Verglasungen, Berichtigung zu DIN 18008-2: 2010-12).

[9] DIN 18008-3: 2013-07: Szkło w budownictwie – Zasady projektowania i konstrukcji – Część 3: Szklenie mocowane punktowo (Glas im Bauwesen – Bemessungsund Konstruktionsregeln – Teil 3: Punktformig gelagerte Verglasungen).

[10] DIN 18008-4: 2013-07: Szkło w budownictwie – Zasady projektowania i montażu – Część 4: Dodatkowe wymagania dotyczące oszklenia chroniącego przed upadkiem (Glas im Bauwesen – Bemessungs- und Konstruktionsregeln – Teil 4: Zusatzanforderungen an absturzsichernde Verglasungen).

[11] DIN 18008-5: 2013-07: Szkło w budownictwie – Zasady projektowania i montażu – Część 5: Dodatkowe wymagania dotyczące przeszklenia dostępnego do chodzenia po nim (Glas im Bauwesen – Bemessungs- und Konstruktionsregeln – Teil 5: Zusatzanforderungen an begehbare Verglasungen).

[12] Siebert B., Herrmann T.: Energetyczna renowacja wieżowca Hypo – zakrzywione potrójne przeszklenie nowej podwójnej fasady (Energetische Sanierung Hypo Hochhaus – Gebogene 3-fach Isolierverglasung der neuen Doppelfassade), Glasbau 2014, Ernst und Sohn Verlag Berlin, 2014.

[13] Schaaf, B., Abeln, B., Richter, C., Feldmann, M., Glaser, M., Hildebrand, J., Bergmann, J.-P.: Opracowanie mobilnego urządzenia do oceny aktualnego stanu naprężeń w szkle (Development of a Mobile Device for the Evaluation of the Current in Situ Stress Condition in Glass). Challenging Glass Delft, Netherland 2018.

[14] Deuschle, H.M., Wittel, F.K., Kroplin, B.-H.: Symulacja badań metodą elastooptyki z wykorzystaniem MES (Simulation von Spannungsoptik im Rahmen der FEM), 17. Deutschsprachige ABAQUS Benutzerkonferenz, Nurnberg (2005)

[15] Schaaf, B., Di Biase, P.,Feldmann, M., Schuler, C., Dix, S.: Pełnopowierzchniowa i nieniszcząca kontrola jakości i ocena metodami fotoelastycznymi (Full-surface and non-destructive quality control and evaluation by using photoelastic methods), GPD Tampere 2017.

Całość artykułu w wydaniu drukowanym i elektronicznym

Inne artykuły o podobnej tematyce patrz Serwisy Tematyczne

Więcej informacji: Świat Szkła 11/2020