W ostatnim dziesięcioleciu w architekturze pojawiła się tendencja do projektowania fasad, w których wszystkie elementy konstrukcyjne są wykonane ze szkła.

Trend ten rozszerzył się także na inne części budynku, takie jak świetliki dachowe, klatki schodowe itp. Jednak popularność nie powinna ukrywać faktu, że ten rodzaj konstrukcji jest delikatny ze względu na wrodzoną delikatną naturę szkła w połączeniu z koncentracją naprężeń pojawiającą się w miejscach połączeń.

Staranne projektowanie i wykonanie są wymagane w celu dostarczenia klientowi bezpiecznego i trwałego produktu. Celem tego artykułu jest pokazanie połączeń, które zostały wykorzystane w projektach konstrukcji szklanych i omówienie technik stosowanych do ich analizy strukturalnej, projektowania i montażu na miejscu budowy.

Wprowadzenie

W ostatnim czasie w architekturze pojawiła się rosnąca tendencja do włączania elementów całoszklanych do wyróżniających się budynków, a szczególnie w miejscach takich jak strefy wejściowe do budynku, świetliki dachowe, klatki schodowe itp. Mają one na celu osiągnięcie najwyższego poziomu przezroczystości, dlatego minimalizuje się użycie materiału konstrukcyjnego innego niż szkło.

Pomimo istnienia pewnych pionierskich prac w latach 90., takich jak szklany most w Rotterdamie Dirka Jana Postela, dopiero w 2006 roku tego typu konstrukcje stały się coraz bardziej popularne dzięki otwarciu sklepu firmy Apple przy 5 Avenue w Nowym Jorku, z dobrze znanym szklanym sześcianem i niesamowitą klatką schodową.

Jednak popularność nie powinna ukrywać faktu, że ten rodzaj konstrukcji jest trudny w projektowaniu i wykonawstwie, ze względu na koncentrację naprężeń, które pojawiają się w szkle w miejscach połączeń, a szkło, będąc kruchym i delikatnym materiałem, nie jest w stanie ich redystrybuować.

Koncentracja naprężeń może być spowodowana obecnością otworów lub wydrążeń w szkle, albo też związana z montażem łączników metalowych, które powodują nagłe zmiany sztywności na powierzchni szklanych tafli, albo po prostu przez wprowadzenie znaczącej siły na małej powierzchni szkła. Występuje to najczęściej w połączeniach związanych z projektami, gdzie elementy szklane pełnią rolę konstrukcyjną.

Znaczenie modelowania numerycznego

Powyżej podkreślono znaczenie połączeń w projektowaniu konstrukcyjnych elementów szklanych. Ale pierwszym krokiem w prawidłowym zaprojektowaniu połączenia jest dokładne i pewne poznanie, jakie siły są do nich przyłożone.

Dlatego też konstrukcja fasady ze szkła strukturalnego powinna zawsze zaczynać się od definicji schematu konstrukcyjnego, z dokładnym określeniem drogi przekazywania obciążenia, co usuwa wszelkie niejasności w wyznaczaniu obciążeń przyłożonych do każdego połączenia.

Jednak złożoność nowoczesnych projektów często wymaga uzupełnienia tych schematów konstrukcyjnych wystarczająco dokładnymi modelami numerycznymi, aby uchwycić wszelkie efekty drugiego rzędu, które mogły być pominięte w początkowych obliczeniach „ręcznych” lub uwzględnić przeniesienie obciążenia między sąsiednimi taflami szklanymi poprzez konstrukcyjne połączenia silikonowe itp.

Jako prosty przykład tego ostatniego, na rys. 1 pokazano zastosowanie konstrukcyjnych połączeń silikonowych w celu zmniejszenia ugięć, powstających pod wpływem parcia lub ssania wiatru, w środkowych płaskich szklanych panelach (o wymiarach ok. 2,5 x 8,0 m) poprzez przeniesienie części obciążenia wiatrem na boczne panele, które mają znacznie wyższą sztywność na zginanie ze względu na ich krzywiznę. W tym przypadku płaskie szklane panele były w stanie wytrzymać tylko obliczeniowe obciążenie wiatrem, ale wymagania dotyczące ugięcia można było spełnić tylko poprzez zaprojektowanie złożonej fasady, aby zachowywała się właściwie jak pojedynczy, ciągły panel.

Rys. 1. Ugięcie (odchylenie od płaszczyzny) płaskich paneli szklanej fasady, zmniejszone dzięki wykorzystaniu konstrukcyjnych połączeń silikonowych w warunkach ssania wiatru.

Modelowanie i projektowanie połączeń z wykorzystaniem konstrukcyjnych silikonów

Projekty, które były inspiracją do publikacji tego artykułu, szeroko wykorzystywały konstrukcyjne kleje silikonowe do trzech różnych funkcji:

- dopasowanie ugięcia (odchylenia od płaszczyzny) sąsiednich szklanych paneli pod wpływem obciążenia wiatrem (rys. 1);

- zapewnienie usztywnienia krzyżowego w płaszczyźnie fasady, zwłaszcza w szklanych pawilonach, w których dwie szklane fasady są połączone w narożach lub gdy fasadę poddaje się sejsmicznym obciążeniom w płaszczyźnie;

- uniknięcie zniekształcenia elewacji pod wpływem niewielkiego względnego przesunięcia elementów konstrukcji nośnej.

(...)

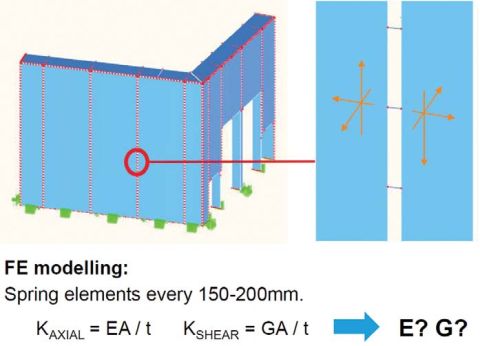

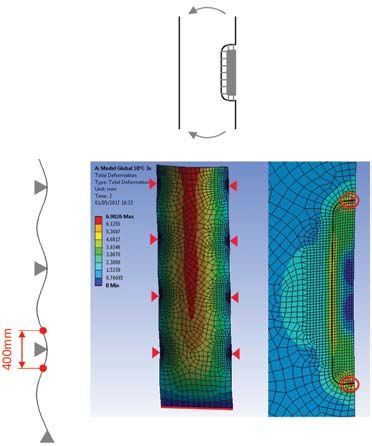

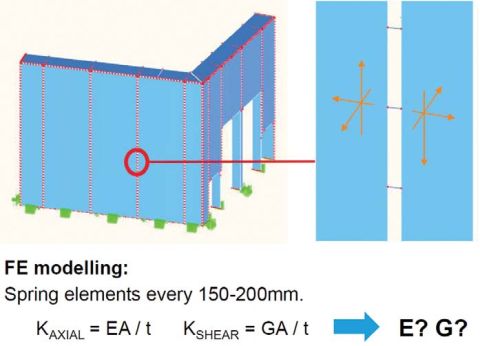

Aby właściwie uchwycić naprężenia i odkształcenia w każdym konstrukcyjnym złączu silikonowym na fasadzie, są one uwzględnione w globalnym modelu komputerowym konstrukcji za pomocą szeregu elementów belkowych łączących szklane panele ze sobą w stałych odległościach, w zakresie 100-200 mm (rys. 2).

Rys. 2. Modelowanie komputerowe konstrukcyjnych połączeń silikonowych.

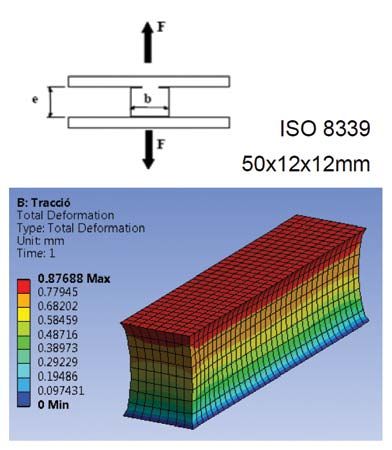

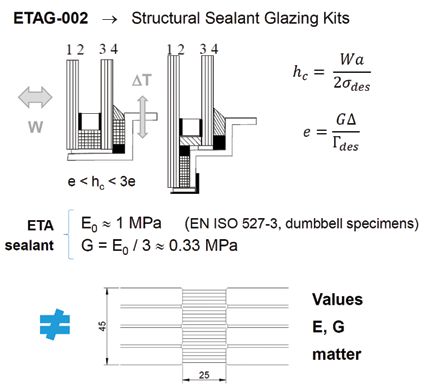

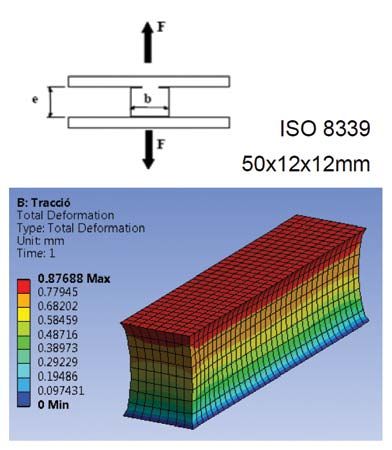

Sztywność każdej spoiny silikonowej należy badać za pomocą modeli elementów skończonych, które uwzględniają rzeczywistą geometrię spoiny i nieliniowe zachowanie określonego kleju silikonowego dla zakresu rozważanych naprężeń.

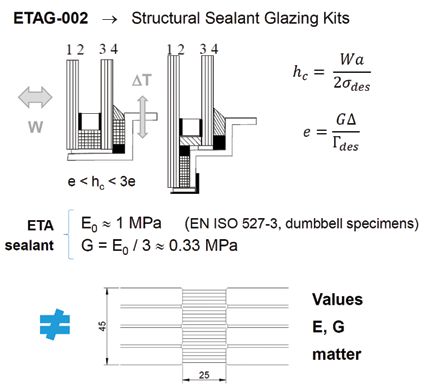

Autorzy ostrzegają przed stosowaniem w obliczeniach, bez sprawdzania, danych o sztywności spoin silikonowych publikowanych przez producentów silikonu, które faktycznie mogą odpowiadać badaniom wytrzymałości na rozciągania próbek lub spoin o proporcjach około 1:2, zwykle spotykanych w zastosowaniach do ścian osłonowych.

Głębsze spoiny silikonowe mogą wykazywać istotnie wyższe sztywności, zwłaszcza pod względem naprężeń ścinających i ściskających, i ewentualnie wyższe naprężenia niż te, które byłyby oczekiwane, gdyby użyte zostały wspomniane powyżej wartości typowe.

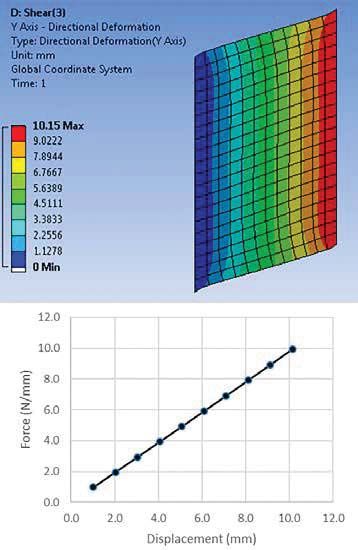

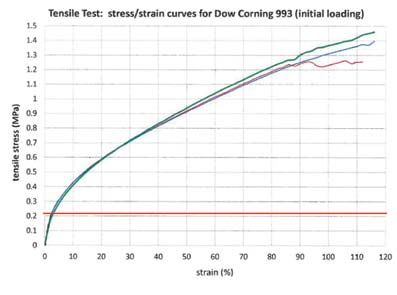

W projektach wykonanych przez autorów wykonano dwuwymiarowe analizy odkształceń płaskich elementów dla każdej geometrii połączenia, biorąc pod uwagę dla szczeliwa model materiału hiperplastycznego, czyli dostarczonego przez producenta silikonu. Naprężenia rozciągające, ściskające i ścinające analizowano na różnych poziomach wielkości naprężenia w dopuszczalnym zakresie. Sztywność połączenia przy ścinaniu w płaszczyźnie była podobna do sztywności ścinania prostopadłego do płaszczyzny tafli szklanych.

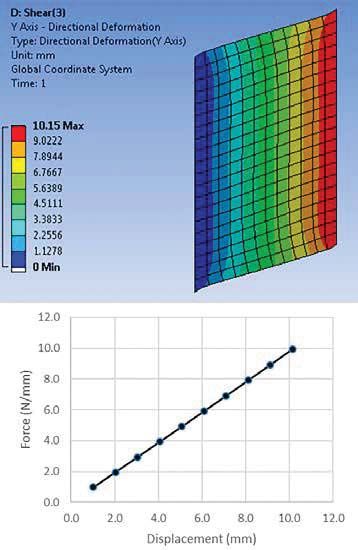

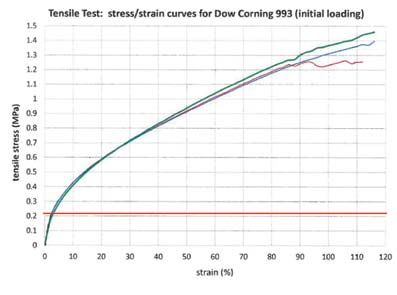

Rys. 3 pokazuje wyniki takiej analizy dla spoiny o wymiarach 50x30 mm, poddanej ścinaniu prostopadłym do płaszczyzny. Należy zauważyć, że korelacja w rozpatrywanym zakresie sił jest prawie idealnie liniowa, a zatem można znaleźć pojedynczą wartość efektywnego modułu odkształcalności postaciowej G (inaczej moduł sprężystości poprzecznej). Korelacja liniowa była nieco „gorsza” gdy brano pod uwagę naprężenia i odkształcenia.

Rys. 3. Sztywność spoiny silikonowej 50x30 mm przy ścinaniu.

Obliczenia siły strukturalnego wiązania silikonowego mogą być uzyskane z Europejskiej Oceny Technicznej (ETA) produktu. Jednak wartości przedstawione w ETA są zwykle zależne od współczynnika bezpieczeństwa o wartości 6, który ma być używany w połączeniu z uproszczonymi metodami analizy przedstawionymi w ETAG 002 [1]. W celu uzyskania dokładniejszych metod analizy, takich jak omówione w niniejszym artykule, możliwe jest zastosowanie niższych wartości współczynnika bezpieczeństwa. Firma Dow Corning zaleca w tym przypadku współczynnik bezpieczeństwa równy 4 [2].

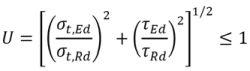

Na koniec trzeba uwzględnić oddziaływanie naprężeń „osiowych” (rozciąganie i ściskanie) oraz ścinanie, aby wybrać metodę projektowania, którą można zastosować w praktyce. W 1989 roku Sandberg i Ahlborn [3] zaproponowali eliptyczne przedstawienie stanu naprężenia w spoinach silikonowych, poddanych krótkotrwałemu obciążeniu.

Obecnie producenci silikonów mogą zapewnić nieznacznie zmodyfikowane wartości parametrów, które poprawiają dokładność tych pierwotnie podawanych i uwzględniają jednocześnie oddziaływanie krótko- i długotrwałych obciążeń.

Sztywność konstrukcji nośnej

Czasami deformacja oczekiwana w konstrukcji budynku, na której zamocowana jest fasada, może nie być zgodna z odkształceniami konstrukcji fasady, tworząc nadmierne naprężenia w połączeniach szklanych paneli lub nawet kolizje między tymi panelami. Tak było w przypadku holu wejściowego do biurowca w Madrycie, w którym dwa szklane panele fasadowe, zamontowane jako szklenie strukturalne, składające się z laminowanych tafli szklanych o typowym rozmiarze 3,0 x 10,0 m (b x h), zostały zainstalowane na hybrydowej płycie stalowo-betonowej, w obiekcie zbudowanym w 1980 roku.

Oczywiście, płyta wsporcza musiała zostać wzmocniona, aby sprostać nowym warunkom obciążenia i zapewnić dostatecznie sztywną podstawę dla nowej szklanej fasady. Pomimo wzmocnienia elewacja okazała się bardzo wrażliwa na odkształcenia podstawy (plyty wsporczej), co w pewnych okolicznościach powodowało nadmierne naprężenia w pionowych spoinach konstrukcyjnego kleju silikonowego i odrywanie niektórych szklanych paneli od elementów mocujących jednej z podpór.

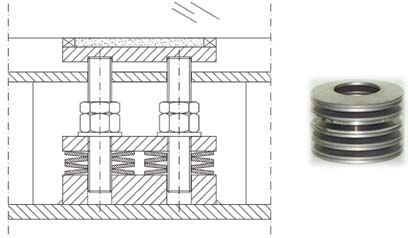

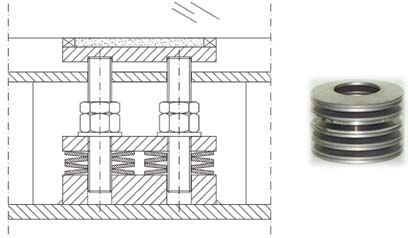

W tym przypadku użycie elastycznych elementów podpierających wzdłuż dolnej krawędzi paneli (rys. 4) pozwoliło na ugięcie płyty, czyniąc je kompatybilnymi ze spoinami konstrukcyjnego kleju silikonowymi i unikając oddzielania szkła od elementów mocujących (jego podpór) dla wszystkich rozważanych kombinacji obciążeń.

Rys. 4. Elastyczne podparcie na dolnej krawędzi paneli elewacyjnych

Najczęściej odpowiednie do budowy takich elastycznych podpór są sprężyny Belleville, w których muszą być ulokowane stosunkowo duże siły i małe przemieszczenia. Dobrze zapewniają liniową reakcję wzdłuż całej długości roboczej.

Inne podejście zastosowano w sklepie detalicznym na Bliskim Wschodzie, w którym wysoka na 12 m fasada na płycie betonowej była stosunkowo niewrażliwa na przemieszczenia płyty, utrzymując ciężar paneli okładzinowych za pomocą jednej wkładki z żywicy znajdującej się w centrum ich dolnej krawędzi. Obrót płyty w płaszczyźnie był utrudniony jedynie przez konstrukcyjne spoiny silikonowe umieszczone wzdłuż pionowych krawędzi tafli szklanych, podczas gdy przemieszczenia „poza płaszczyznę” zostały zablokowane mechanicznie. Względne pionowe przemieszczanie pomiędzy sąsiednimi panelami powodowało powstanie naprężeń ścinających w pionowych spoinach, które musiały być przenoszone przez silikon konstrukcyjny.

Wbudowane metalowe wkładki

Inną, powszechną cechą projektów omawianych w niniejszym artykule jest zastosowanie połączeń klejowych, w których metalowy element jest osadzony w szklanym laminacie. W tym przypadku konieczny jest laminat z co najmniej trzema warstwami szkła, przy czym środkowa warstwa ma wycięcie mieszczące metalową wkładkę. Wiązanie jest zapewnione przez folię laminującą (warstwę pośrednią), która przywiera do szkła i metalu podczas procesu laminowania.

Dlatego folie laminujące muszą mieć wystarczającą wytrzymałość i dobre powinowactwo (przyczepność) z metalami, co sprawia, że jest to idealne zastosowanie dla folii jonomerowych, takich jak SentryGlas.

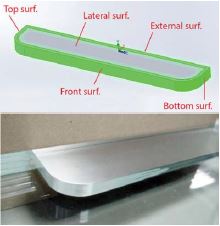

Poza oczywistymi, wizualnymi zaletami tych połączeń, wynikającymi z przezroczystości kleju i faktu, że części metalowe są umieszczone dyskretnie, w sposób nierzucający się w oczy, to ich mechaniczne zachowanie jest dość złożone nawet w najprostszych warunkach obciążenia, takich jak siła wyciągająca metalową wkładkę ze szklanego laminatu.

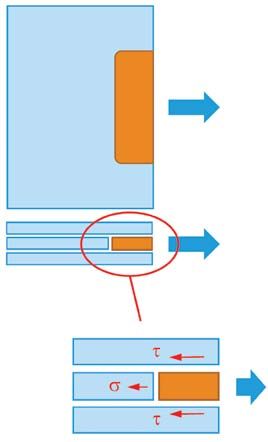

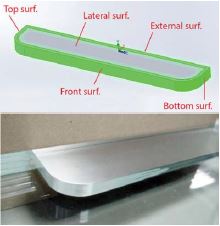

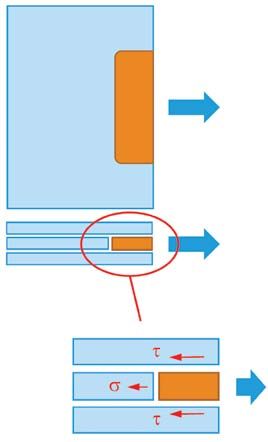

Jak omówiono w pracy Santarsiero i Loutera [4], siła wyciągająca przyłożona do metalowej wkładki (elementu umieszczonego wewnątrz laminatu szklanego) jest przenoszona na szkło przez ścinanie na bocznych powierzchniach wkładki metalowej, ścinanie na górnej i dolnej powierzchni wkładki oraz naprężenie rozciągające na przedniej powierzchni wkładki (rys.5). Rozkład siły między tymi mechanizmami zależy od ich względnych proporcji sztywności.

Rys. 5. Wytycznych podanych w ETAG-002 nie można bezkrytycznie stosować we wszystkich konstrukcjach szklanych

W temperaturze pokojowej i przy krótkotrwałych obciążeniach przesuwanie folii laminującej (warstwy pośredniej) względem powierzchni przedniej metalowej wkładki, w kierunku prostopadłym do siły, jest znacząco ograniczane przez sąsiadujące folie laminujące i tafle szklane.

Ten fakt, w połączeniu ze stosunkowo wysokim współczynnikiem Poissona, prowadzi do tego, że siła jest przenoszona głównie przez przednią powierzchnię metalowej wkładki na wewnętrzną taflę szklaną. Mechanizm ten występuje również w wyższych temperaturach i przy długotrwałym obciążeniu, ale jest mniej istotny ze względu na mniejsze boczne ograniczenie ruchu, umożliwione przez bardziej miękką folię laminującą.

Oprócz naprężeń wytwarzanych przez siły przyłożone, mogą wystąpić pewne naprężenia szczątkowe w wyniku procesu laminowania.

Różnica współczynnika rozszerzalności cieplnej i ciepła właściwego między szkłem i metalem, powoduje pewne przesunięcia względne podczas fazy chłodzenia w cyklu produkcyjnym w autoklawie. Według wiedzy autorów ujęcie ilościowe tego efektu nie jest jeszcze dostępne w literaturze. Jednak dobrze wiadomo, że metale o właściwościach fizycznych podobnych do szkła (jak stopy tytanu) są łatwiejsze do laminowania niż, na przykład, typowe gatunki stali nierdzewnej.

Kombinacja stosunkowo wysokich naprężeń w przednim połączeniu, wynikająca z sił zewnętrznych i niektórych nieznanych naprężeń szczątkowych, może powodować delaminację w tym obszarze. W rzeczywistości, rejon bardziej podatny na rozwarstwienie jest zakrzywionym przejściem pomiędzy powierzchnią czołową a górną/dolną, który podlega kombinacji sił rozciągających i ścinających.

Od czasu do czasu obserwowano rozwarstwienia w tych obszarach, pojawiające się spontanicznie w ciągu pierwszego tygodnia po laminowaniu.

Liczbowe prognozowanie wytrzymałości wbudowanych wkładek metalowych w szkle laminowanym jest aktywną dziedziną badań. Niedawna publikacja znakomitej rozprawy doktorskiej M. Santarsiero [6] i kilku pokrewnych publikacji naukowych [4-9] rzuciła nieco światła na tę kwestię. Jednak wyniki pokazane w tych publikacjach nie mogą być bezpośrednio wykorzystane do projektowania z następujących powodów:

- Wszystkie wyniki są oparte na średnich wartościach uzyskanych z badań. Średnia wytrzymałość jest całkowicie poprawna w pracy naukowej, ale nie może być użyta do projektowania.

- Wszystkie badania są wykonywane na łącznikach ze stali nierdzewnej. W związku z tym wyniki testów laboratoryjnych w tych publikacjach muszą zostać sprawdzone, jeśli inne metale (np. stopy tytanu) są stosowane, chociaż nie są spodziewane istotne różnice w sile wiązania. (przyczepności folii laminującej do metalu)

- W tezie zaproponowano metodę uwzględniającą równoczesne zastosowanie naprężeń rozciągających i ścinających, wraz z istnieniem zarówno deformacji/odkształceń objętościowych, jak i postaciowych. Ta metoda musi być dodatkowo zweryfikowana za pomocą badań fizycznych przed zastosowaniem do projektowania.

- Kwantyfikacja naprężeń szczątkowych wynikających z procesu laminowania i ich relaksacji z czasem i temperaturą jest wciąż otwartym polem do badań.

Do czasu uzyskania dalszych informacji na ten temat sugerowane jest następujące podejście projektowe do wiązania kleju:

a) Stosowanie wbudowanych wkładek metalowych i połączeń klejowych, aby przenosić tylko krótkotrwałe obciążenia.

b) Określić wytrzymałość konstrukcyjną wiązania w czystym naprężeniu normalnym i czystym naprężeniu stycznym (ścinającym) poprzez badania, dla zamierzonych temperatur i czasu obciążenia*). Wytrzymałość obliczeniowa to charakterystyczna wytrzymałość według Eurokodu 0, podzielona przez współczynnik materiałowy uzyskany z Guide to the structural use of adhesives [10].

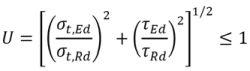

Poniższą ekspresję interakcji uzyskano z artykułu Petersa [11] i dostosowano do tego zastosowania. Należy zauważyć, że ignoruje on istnienie naprężeń hydrostatycznych.

Uogólniony model trójosiowy (GTM) zaproponowany przez Santarsiero i Loutera [6, 7] może być bardziej adekwatnym podejściem.

c) Należy przeanalizować wbudowane połączenie w stanie granicznym nośności (ULS Ultimate Limit State) z wystarczająco dokładnymi modelami elementów skończonych, biorąc pod uwagę, że powierzchnie czołowe, górna i dolna wraz z paskiem 10 mm na powierzchniach bocznych są całkowicie rozwarstwione (rys. 5). Ponadto pasek 5 mm na bocznej powierzchni sąsiadującej z zewnętrzną krawędzią nie jest uważany za uczestniczący w przenoszeniu siły, ponieważ na przyczepność mogą wpływać warunki środowiska, jak pokazano w pracy M. Gallizia (i in.) [12].

Dlatego tylko środkowa część powierzchni bocznych uczestniczy w przenoszeniu siły w stanie granicznym nośności SGN (ULS Ultimate Limit State). Obszar ten podlega głównie naprężeniom ścinającym, chociaż niektóre naprężenia rozciągające mogą również występować z powodu odkształcenia zewnętrznych warstw szkła.

d) Należy sprawdzić krzyżowo wyniki liczbowe z niektórymi badaniami fizycznymi decydujących połączeń.

W odniesieniu do projektowania konstrukcji ze szkła laminowanego, scenariusz, w którym nie ma rozwarstwień w stanie granicznym nośności (ULS Ultimate Limit State), powinien być brany pod uwagę przy określaniu maksymalnych naprężeń w centralnej warstwie szkła. Jednocześnie scenariusz maksymalnego rozwarstwienia, jak wspomniano powyżej, należy uwzględnić przy projektowaniu zewnętrznych warstw szkła .

Oczywiście należy również wziąć pod uwagę (oprócz siły wyciągającej) naprężenia powstające przy zginaniu panelu.

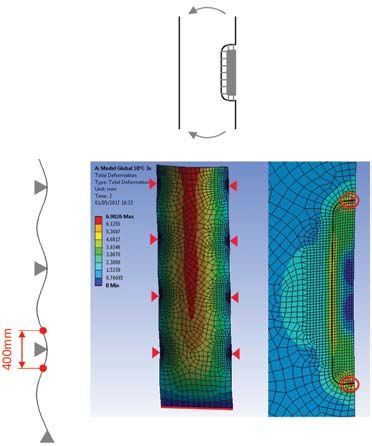

Mogą one mieć duże znaczenie w przypadku długich żeber szklanych lub belek z metalowymi wkładkami w strefie rozciągania, gdzie wycięcia w szkle, utworzone w celu dopasowania wkładki metalowej, powodują znaczące koncentracje naprężeń. W pewnych okolicznościach możliwe jest wykorzystanie metalowych wkładek, aby pomóc w zmniejszeniu koncentracji naprężeń spowodowanych zginaniem szklanych paneli. Na przykład, w hali wejściowej budynku biurowego w Madrycie (obecnie w budowie) wystąpiły znaczące koncentracje naprężeń wokół wkładek paneli okładzinowych.

Są to laminaty 10+15+10 mm z międzywarstwą SentryGlas 1,52 mm i typowym rozmiarem 3x10 m (b x h), zamocowane w sposób ciągły wzdłuż ich dolnej krawędzi i w czterech punktach wzdłuż ich pionowych krawędzi, za pomocą tytanowych wkładek, połączonych z wewnętrznymi żebrami szklanymi. Tylko obciążenia wiatrowe, prostopadłe do płaszczyzny paneli szklanych, są przenoszone przez wkładki za pomocą systemu zaciskowego.

Stwierdzono znaczące koncentracje naprężeń w szkle i folii laminującej (międzywarstwie) ze względu na wysoką krzywiznę paneli wokół punktów mocowania, w połączeniu z nagłą zmianą sztywności na górnej i dolnej krawędzi wkładki.

Naprężenia mogłyby zostać znacznie zmniejszone przez zwiększenie wysokości wkładek od początkowych 240 mm do 400 mm, aby zlokalizować przejście od metalu do szkła w obszarze o małej krzywiźnie, jak pokazano na rys.6.

Rys. 6. Krzywa naprężenie/odkształcenie dla badań wytrzymałości na rozciąganie silikonu Dow Corning 993

Rys. 7. Typowa wkładka metalowa. Nomenklatura i delaminowane powierzchnie wg ULS Ultimate Limit State. Stan graniczny nośności (na zielono)

Rys. 8. Ugięcia na panelu okładzinowym 3x10 m i rozkład naprężeń w folii laminującej wokół metalowych wkładek. W przypadku wkładki o długości 400 mm te maksymalne naprężenia są w zakresie dopuszczalnym.

Wnioski

W artykule tym opisano niektóre projekty połączeń stosowane w wielu ostatnich projektach z wykorzystaniem szkła pełniącego rolę konstrukcyjną, wraz z technikami stosowanymi do ich analizy strukturalnej i projektowania.

Określono również szereg tematów wymagających dalszych badań, szczególnie w dziedzinie połączeń laminowanych. Zachęcamy jednostki badawcze do rozwijania tych tematów, pokazujących wyraźnie możliwości wykorzystania szkła konstrukcyjnego w budownictwie.

Carles Teixidor, Jordi Torres, Francesc Arbós

Bellapart s.a.u.

Artykuł opiera się na wykładzie prezentowanym Konferencji GLASS PERFORMANCE DAYS 2017, która odbyła się 28-30.06.2017 w Tampere, Finlandia

Bibliografia

[1] ETAG 002 Wytyczne Europejskich Dokumentów Oceny. Systemy oszklenia ze spoiwem konstrukcyjnym, EOTA

[2] Design stress for DC structural silicones, Dow Corning GmbH, 2015

[3] Sandberg L.B., Ahlborn T.M.: Combined stress behaviour of structural glazing joints. J.Struct.Eng. 115 (1989) p.1212-1224

[4] Santarsiero M., Louter C.: Embedded and point laminated adhesive connections for glass structures: parametric non-linear numerical investigations. Proceedings of Glass Performance Days 2013

[5] Santarsiero M., Louter C.: Preliminary studies on the mechanical behaviour of thick embedded laminated connections. Proceedings of Glass Performance Days 2015

[6] Santarsiero M.: Laminated connections for structural glass applications. PhD thesis nº 6828. École Polytechnique Fédérale de Lausanne. December 2015

[7] Santarsiero M., Louter C. : Failure criteria for SentryGlas ionomer and TSSA silicon: a theoretical introduction to a novel Generalized Triaxial Model (GTM). Proceedings of Challenging Glass 5. Ghent, 2016

[8] Santarsiero M., Louter C., Nussbaumer A.: Laminated connections for structural glass applications under shear loading at different temperatures and strain rates. Construction and Building Materials 128 (2016) p.214-237

[9] Santarsiero M., Louter C., Nussbaumer A.: Laminated connections for structural glass components: a full scale experimental study. Glass Struct. Eng. 2017

[10] G uide to the structural use of adhesives. The Institution of Structural Engineers. London, 1999

[11] Peters S. et al.: Ganzglastreppe mit transparenten SGP-Klebeverbindungen – Konstruktion und statische Berechnung. Stahlbau 76 (2007), Heft 3

[12] Gallizia M., Scheers J., Arbos F., Teixidor C.: Point fixed SentryGlas overhead glazing: 11 years ageing performance. Proceedings of Challenging Glass 4. Lausanne, 2014

[13] EN ISO 8339:2005 Konstrukcje budowlane. Wyroby do uszczelniania. Określanie właściwości mechanicznych przy rozciąganiu

Całość artykułu w wydaniu drukowanym i elektronicznym

Inne artykuły o podobnej tematyce patrz Serwisy Tematyczne

Więcej informacji: Świat Szkła 06/2018