Niedawno przeprowadzono projekt, którego celem była analiza możliwości zastosowania przezroczystego strukturalnego kleju silikonowego ( TSSA) do liniowego klejenia/łączenia w mocowaniach szklanych ścian z konstrukcją kablową.

Unikalny aspekt materiału wskazuje na możliwość opracowania nowatorskiej metody gięcia szkła na zimno. Klej TSSA, nakładany w paskach o długich odcinkach i małych szerokościach, był w stanie skutecznie zginać taflę szklaną i utrzymywać jej wygięty kształt po obróbce w autoklawie.

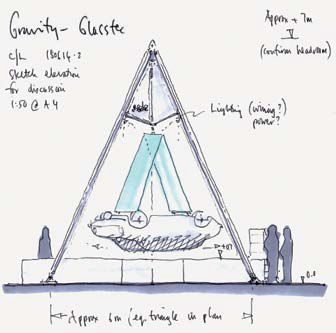

Fot. 1. Projekt Gravity pokazuje potencjał cienkiego szkła i kleju TSSA

Źródło: https://seele.com/press/the-exhibit-gravity-shows-the-potential-of-thin-glass

Pierwotnym celem badania była analiza, przy jakiej długości paska nałożonego kleju TSSA połączenie uległoby uszkodzeniu w wyniku naprężeń/odkształceń ścinających powstałych z powodu niedopasowania współczynnika rozszerzalności cieplnej (coefficient of thermal expansion CTE) szkła i metalu.

Jednak badane próbki wykazały możliwość kontrolowania wielkości wygięcia szkła ze względu na długość paska nałożonego kleju i listwy/taśmy metalowej.

Technika ta przedstawia potencjalną metodę tworzenia zakrzywionych szklanych elewacji zamiast stosowania konwencjonalnych strukturalnych szczeliw silikonowych pod stałymi obciążeniami. Ponieważ TSSA jest teraz materiałem pracującym pod stałym obciążeniem, zakrzywione szkło może być instalowane w różnych zespołach elewacji za pomocą odpowiednich okuć i łączników.

Przezroczysty strukturalny klej silikonowy (Transparent Structural Silicone Adhesive TSSA) to wyjątkowy, krystalicznie przezroczysty klej dostępny w postaci cienkiej folii, który został opracowany do łączenia punktowych mocowań/podpór z metalu (zazwyczaj stali nierdzewnej) ze szkłem.

Klej TSSA jest utwardzany w autoklawie, w którym wykonywane jest zwykle szkło laminowane z międzywarstwami z poliwinylobutyralu (PVB) lub jonomerów.

Po utwardzeniu (wewnątrz autoklawu) kleju TSSA nałożonego na element szklany – dalsza produkcja i montaż paneli szklanych obejmuje proste zamocowanie sprzętu inżynieryjnego (okuć, łączników) na miejscu budowy/montażu projektu.

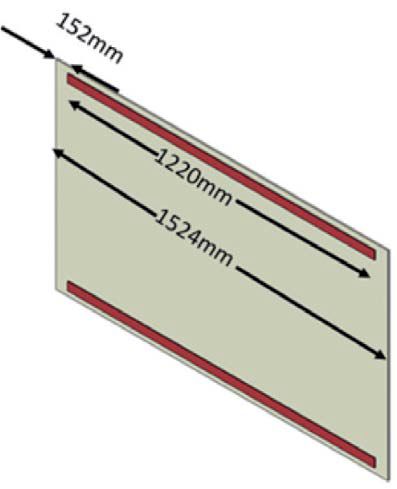

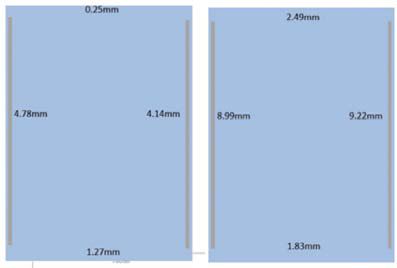

Rys. 1. Umieszczenie metalowych listew o różnej długości na szkle

Aplikacja TSSA jest techniką/opcją o wyższej efektywności niż mocowania mechaniczne wymagające wiercenia otworów w szkle. Ma też inne zalety:

1. Nie jest konieczne użycie szkła hartowanego (jak w szkle mocowanym mechanicznie), dzięki czemu uzyskuje się „gładszy wygląd” elewacji.

2. Punkty mocowania z użyciem TSSA można zaprojektować tak, aby można było je przymocować blisko krawędzi szkła, co zapewnia większą elastyczność rozmieszczenia mocowań w porównaniu z wywierconymi otworami, które powinny być odsunięte od krawędzi o odległość dwukrotnie większą od grubości szkła. [1]

3. Łączniki TSSA nie naruszają szczelności przestrzeni wewnątrz szyby zespolonej, zwiększając w ten sposób efektywność cieplną i trwałość w odniesieniu do możliwości wycieku gazu z wnętrza szyby zespolonej.

4. Okucia mocujące nie muszą być okrągłe – mogą mieć kształt prostokątny lub niestandardowy.

5. TSSA przenosi/wytrzymuje znacznie wyższe naprężenia projektowe niż konwencjonalny silikon strukturalny nakładany „na mokro”. [2]

6. Przezroczystość oszklenia jest maksymalna/zmaksymalizowana, ponieważ wymiary montażowe stalowych elementów mechanicznych są zminimalizowane dzięki możliwości ich przyklejenia ich tuż przy krawędzi przeszklenia.

Branża szklenia komercyjnego została powiadomiona o efektywności TSSA poprzez publikacje i prezentacje danych [3-11].

Autorzy zachęcają czytelników do zapoznania się z tymi publikacjami, aby zrozumieć właściwości materiałów i działanie/inżynierię aplikacji, które zostały określone/wyznaczone w celu walidacji projektu i wytrzymałości TSSA.

Autorzy mieli za zadanie pomóc w opracowaniu wytycznych projektowych dla liniowego łączenia/ klejenia płaskowników metalowych ze szkłem, które byłyby używane do podtrzymywania architektonicznej „wizji” o maksymalnej przejrzystości – szklanej ściany przez konstrukcję kablową (wykonaną z siatki kablowej).

Wyzwaniem było zastosowanie typowych płaskowników/płyt ze stali nierdzewnej o innym współczynniku rozszerzalności cieplnej (coefficient of thermal expansion CTE) niż szkło.

Należy tu wspomnieć że, zwykle w celu ograniczenia/ eliminacji naprężeń ścinających powstających w wyniku różnicy rozszerzalności termicznej różnych materiałów – do wykonywania metalowych łączników do szkła stosuje się metale o lepiej dopasowanym CTE do szkła, takie jak tytan. Natomiast w rozwiązaniu proponowanym przez autorów specjalnie wprowadza się materiały o innym niż szkło współczynniku CTE, aby wywołać odkształcenia i naprężenia termiczne – by otrzymać szkło wygięte na zimno w trakcie procesu laminacji szkła.

Efektowny przykład tradycyjnego komercyjnego zastosowania technologii łączenia metalu ze szkłem przedstawiony został przez Bruno [9]. Klejone elementy metalowe mają długość ok. 350 mm i służą do podparcia szklanego stopnia schodowego. Vladimir Marinov z Design Engineers, London UK użył TSSA w odcinkach o długości 400 mm w trzech egzemplarzach naklejonych na element szklany, aby „podwiesić” samochód na targach Glasstec w 2018 roku w Düsseldorfie. Zostało to opisane jako Projekt Gravity [12].

TSSA zapewnia ograniczenie ruchów ścinających ze względu na małą grubość folii klejącej wynoszącą 1 mm. Do łączenia lekko zakrzywionych powierzchni szklanych z płaskimi łącznikami z powodzeniem można wykorzystać folie klejące o grubości 2 mm, aby uniknąć wyższych modelowanych naprężeń ścinających pod obciążeniem. [5]. Dodatkowa grubość została uzyskana przez nałożenie 2 warstw TSSA przed cyklem autoklawizacji. Demonstrację wytrzymałości na rozciąganie połączenia z wykorzystaniem 3 warstw TSSA wykonał Hagl [10].

Wykazano jednocześnie, że klej TSSA jest trwały przy grubościach większych niż 1 mm. Powstał też pomysł, że gdy powstanie/wywołanie ścinania jest nieuchronne z powodu obciążeń termicznych lub mechanicznych – to zmiana grubości może zmniejszyć naprężenia. Jest to ta sama koncepcja „dostosowania” grubości kleju w projektowaniu konwencjonalnych strukturalnych złączy silikonowych.

Autorzy przygotowali prosty eksperyment z wykorzystaniem kawałka przezroczystego szkła hartowanego 914 mm x 1524 mm x 6 mm. Listwy/płaskowniki aluminiowe i ze stali nierdzewnej o szerokości 25 mm zostały przymocowane do szkła paskami kleju o długościach 50 mm, 100 mm, 150 mm, 300 mm, 610 mm i 1220 mm – zastosowano 1 lub 2 warstwy TSSA. Rysunek 1 przedstawia konfigurację mocowań listew metalowych.

Tafla szkła i listwy metalowe zostały umieszczone tak, jak zaznaczono na szkicu na rys. 1. Szklaną płytę umieszczono w próżniowym piecu do laminowania szkła, aby znajdowała się pod działaniem próżni i wysokiej temperatury (130°C), aby umożliwić 30-minutowy czas wygrzewania kleju TSSA w 130.

Celem eksperymentów była obserwacja oddziaływania na TSSA aluminiowych i stalowych elementów mocujących poprzez oglądanie TSSA przez szkło. Odkształcenia/ uszkodzenia TSSA pokazane jako „wybielenie” wskazują, że klej znajduje się w pobliżu punktu uszkodzenia wywołanego przez obciążenie [1]. Oczekiwano, że nastąpi kohezyjna awaria TSSA (rozwarstwienie/pęknięcie kleju) na końcach długich listew aluminiowych o grubości 1 mm.

Ku naszemu zdziwieniu po wyjęciu próbki z pieca do laminowania – nie zaobserwowano żadnych uszkodzeń ani „budzącego niepokój” wybielenia, jednak szkło uległo znacznej deformacji.

Ten „nieudany” eksperyment zaowocował pomysłem, że TSSA można wykorzystać do trwałego gięcia szkła, które można następnie umieścić na elewacjach w budynkach, w których wygięty na zimno kawałek szkła spełniałby estetyczne wymagania.

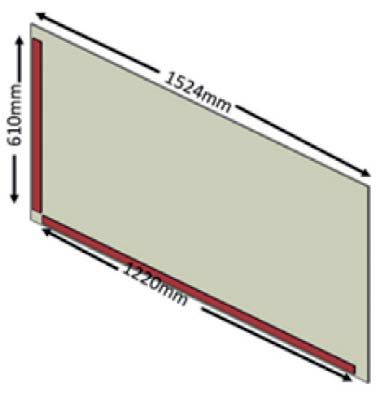

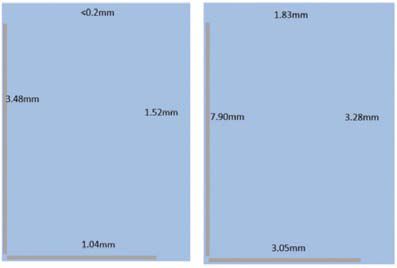

Rys. 2. Listwy/taśmy metalowe umieszczone równolegle do siebie na tafli szklanej (blisko dłuższych krawędzi), a następnie przyklejono je pomocą TSSA

Rys. 3. Listwy/taśmy metalowe umieszczone prostopadle do siebie na tafli szklanej (blisko naroża), a następnie przyklejono je – za pomocą TSSA

Protokół badań

Przeprowadzono dodatkowe eksperymenty w celu sprawdzenia potencjalnego zastosowania przyklejonych metalowych listew na szkle za pomocą TSSA w celu kontrolowania stopnia wygięcia/wypaczenia.

Autorzy musieli ograniczyć rozmiar próbek ze szkła do 914 x 1524 mm ze względu na rozmiar pieca do próżniowego laminowania (laminatora próżniowego) używanego do utwardzania TSSA.

Testy rozpoczęto przy użyciu listew metalowych zamocowanych równolegle na dłuższym boku szkła – zostało to pokazane na rysunku 2.

W tym eksperymencie listwy/taśmy stalowe porównano z listwami/taśmami aluminiowymi. Wszystkie klejenia wykonano przy użyciu TSSA grubości 1 mm, ponieważ w pierwszym „nieudanym” eksperymencie, o którym mowa powyżej, nie było widocznego uszkodzenia TSSA.

W badaniach listew przyklejonych równolegle wykorzystano długie listwy umieszczone symetrycznie do punktu środkowego tafli szklanej. Stąd na każdym końcu listew znajdowało się 152 mm wolnego/niesklejonego szkła. Długie listwy metalowe miały długość 1219 mm i były przymocowane do tafli szkła o długości 1524 mm.

Na jednej tafli szkła użyto listew stalowych, a na drugiej – aluminiowych. Zastosowane w obu przypadkach metalowe listwy miały wymiary 6,4 mm x 19 mm x 1219 mm. W badaniu listew metalowych przyklejonych prostopadle – paski metalu były umieszczone blisko krawędzi w narożnikach.

Miało to na celu wywołanie maksymalnego podwójnego odkształcenia – wygięcia w narożu. Po wytworzeniu i utwardzeniu próbek wygięcie szkła było zgodne z oczekiwaniami. Oznacza to, że równolegle przyklejone listwy metalowe zapewniały wygięcie w jednym kierunku, a listwy aluminiowe wykazywały większe wygięcie w porównaniu z listwami stalowymi (wynikało to z różnych wartości współczynnika CTE).

Próbki z listwami przyklejonymi prostopadle powodowały wygięcie w narożu, i w tym przypadku zmierzone wypaczenie było większe dla listew aluminiowych w porównaniu z listwami stalowymi.

Wielkość wygięcia ustalano, umieszczając sznurek przebiegający od jednego naroża tafli szklanej do drugiego, i mierząc maksymalne ugięcie. Rysunek 4 przedstawia przykład techniki pomiarowej. Tabela 1 przedstawia dane dla każdej tafli szklanej.

Rys. 4. Pomiar wygięcia tafli szklanej punkcie maksymalnego ugięcia/odkształcenia między narożnikami

Rys. 5. Wygięcie tafli szklanej przy równolegle naklejonymi listwami ze stali i aluminium

Rys. 6. Wygięcie tafli szklanej przy prostopadle naklejonymi listwami ze stali i aluminium

Modelowanie zjawisk

Aby zrozumieć wpływ różnych zmiennych na pracę/zachowanie się przetwarzanej/obrabianej tafli szkła, opracowano model do analizy metodą elementów skończonych. Metoda ta dotyczy klejenia listew metalowych położonych równolegle do siebie i do krawędzi tafli oraz klejenia listew metalowych prostopadle do siebie w narożu.

Intencją metody równoległego klejenia było zakrzywienie szkła tylko wzdłuż jednej dłuższej krawędzi szkła, a przy klejeniu prostopadłym w narożu – badanie zostało wykorzystane do opracowania eliptycznej paraboloidy o kształcie muszli wywołanej poprzez zginanie wzdłuż prostopadłych osi (patrz rysunki 2 i 3 oraz 5 i 6).

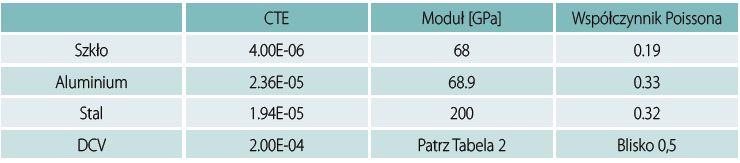

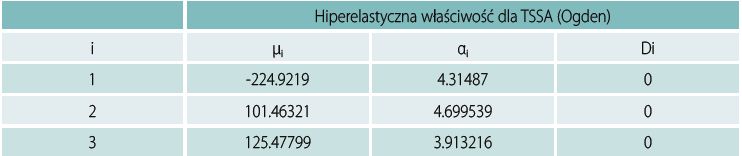

Ważnymi właściwościami materiałowymi dla obu modeli były moduły i współczynniki Poissona dla szkła, aluminium i stali oraz modele hiperelastyczne dla TSSA. Dla analiz wszystkich materiałów zastosowano współczynnik rozszerzalności cieplnej (CTE Coefficient of Thermal Expansion). Dane dla każdego materiału przedstawiono w tabelach 1 i 2.

Model został następnie wykorzystany do określenia przewidzenia oczekiwanej krzywizny każdej metody spajania, gdy zespół jest chłodzony od 130°C do 23°C i wyginany z powodu różnych CTE materiałów.

W badaniach eksperymentalnych wykorzystano listwy/taśmy stalowe o różnych wymiarach – szerokość stali wahała się od 12,7 do 38,1 mm, a jej grubość – grubość stali od 3,175 do 9,525 mm, natomiast grubość TSSA od 2 do 6 mm.

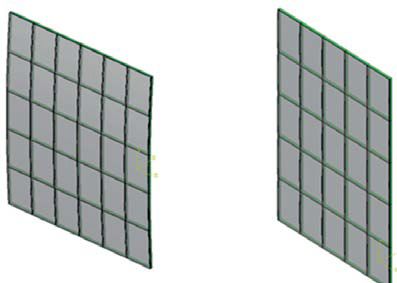

Rys. 7. Renderowanie (graficzne przedstawienie treści zapisanej cyfrowo ) wykrzywionych płyt

Wyniki badań – eksperymentów

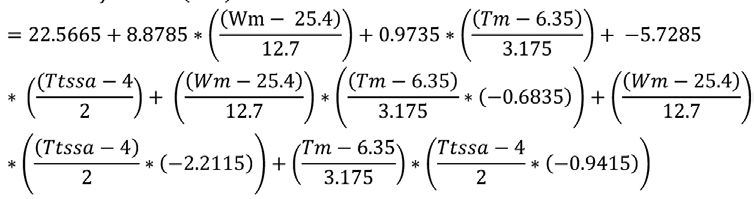

W oparciu o projekt eksperymentów, zmienna szerokości stali i grubości TSSA ma największy wpływ na metody klejenia listew równoległych i prostopadłych (narożnych). Na podstawie analiz wyników eksperymentów można napisać równania projektowe w celu określenia ugięcia przy różnych wielkościach zmiennych.

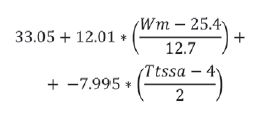

W przypadku klejenia listew metalowych w narożu równanie projektowe jest zapisane w następujący sposób:

Odkształcenie w narożu (mm) = wzór 1

Gdzie:

Wm = Szerokość metalu w mm

Tm = Grubość metalu w mm

Ttssa = Grubość TSSA w mm

W przypadku listew metalowych równoległych do krawędzi największy wpływ na ugięcie miały zmienne szerokości metalu i grubości TSSA.

Równanie projektowe jest zapisane w następujący sposób:

Ugięcia boczne (mm) = wzór 2

Gdzie,

Wm = Szerokość metalu w mm

Ttssa = Grubość TSSA w mm

Wyrażenia mogą być używane w rozwiązaniach, w których zmienne mogą być iterowane lub utrzymywane statycznie w celu obliczenia żądanych ugięć.

Stosowanie TSSA do gięcia szkła na zimno przed ostatecznym montażem na budowie ma unikalne zastosowania zarówno do użytku wewnętrznego, jak i zewnętrznego. Pomysł ten można dalej badać umieszczając punkty mocowania TSSA w określonych miejscach na szkle oraz stosując kable i śruby rzymskie do niestandardowego lub dynamicznego wyginania szkła.

Wysokość wygięcia może znajdować się znacznie wyżej i poza miejscem z przyklejoną metalową listwą, jednak kable byłyby „wizualną” cięciwą na łuku wygiętego oszklenia.

Tabela 1. Właściwości materiału

Tabela 2. Wartości hiperelastyczne

Wnioski

Ze względu na różnice we współczynnikach rozszerzalności cieplnej, listwa metalowa przyklejona do powierzchni tafli szklanej może wytworzyć płytę szklaną wygiętą na zimno, gdy materiały schładzają się z temperatury podwyższonej w procesie autoklawizacji do temperatury pokojowej.

Zwiększenie szerokości połączenia metalowego maksymalizuje wielkość ugięcia (stopień wygięcia) w płycie szklanej. Zwiększenie grubości TSSA zmniejszy całkowite ugięcie. Technika spajania równoległego tworzy wygięcie wzdłuż długości płyty, podczas gdy technika spajania krawędzi narożnych wygina ten narożnik (tworzy kształt paraboloidy). Te kształty można porównać do wyglądu elementu zakrzywionego, jak pokazano na rysunku 7.

Stwarza to dodatkową swobodę projektową dla społeczności architektonicznej dzięki zastosowaniu szkła giętego na zimno w projektach szklanych ścian. Dalsze opcje projektowe są możliwe dzięki zastosowaniu śrub rzymskich i kabli/linek łączących tradycyjne punkty mocowania TSSA na szkle. Należy wykonać odpowiednią analizę inżynierską, aby uwzględnić naprężenia w szkle i kleju tak, aby można było zachować długoterminową trwałość, która umożliwia tę swobodę projektowania.

Artykuł został oparty na wykładzie zaprezentowanym na Konferencji GLASS PERFORMANCE DAYS 2019, która odbyła się w dniach 26-28 czerwca 2019 r. Tampere w Finlandii

Jon H. Kimberlain, Lawrence D. Carbary, Jie Feng, Brent Dull, Sigurd Sitte

Bibliografia

1. ASTM C1048-18 Standardowa specyfikacja dla szkła płaskiego wzmocnionego termicznie i całkowicie hartowanego (Standard Specification for Heat- Strengthened and Fully Tempered Flat Glass), ASTM International, West Conshohocken, PA, 2018, https://doi.org/10.1520/C1048-18

2. Arkusz danych TSSA https://consumer.dow.com/en-us/document-viewer.html?ramdomVar=5471176793186186039&docPath=/content/dam/dcc/documents/en-us/productdatasheet/62/62-17/62-1709-dowsiltransparent-structure-si.pdf obejrzano 7 marca 2019

3. Sitte, S., Brasseur, M., Wolf, AT, Carbary L.D., Wstępna ocena właściwości mechanicznych i trwałości przezroczystego strukturalnego kleju silikonowego (TSSA) do mocowania punktowego (Preliminary Evaluation of the Mechanical Properties and Durability of Transparent Structural Silicone Adhesive (TSSA) for Point Fixing ) w Glazing Journal of ASTM International, tom. 8, nr 10 Papier ID JAI104084 przedstawiony czerwiec 2011, Sympozjum ASTM

4. Clift, P. Hutley, J. Kimberlain, L.D. Carbary, Przezroczysty strukturalny klej silikonowy (Transparent Structural Silicone Adhesive), Glass Performance Days, Tampere, Finlandia, czerwiec 2011 r.

5. Carbary L., D., Clift, C., Jeske, B., Zhong, F., Przejrzystość poprzez innowacje i inżynierię (Transparency through Innovation and Engineering) GlassCon Global 2016, Boston MA

6. Kimberlain, J.H., Carbary L.D., Odporność na wybuch zespołów mocowań punktowych przy użyciu TSSA (Blast Performance of Point Fixed Assemblies using TSSA), Glass Performance Days, czerwiec 2017, Tampere, Finlandia

7. Kimberlain, JH, Carbary, L.D., Dull, B., TSSA: Efektywność w zastosowaniach związanych z huraganami (TSSA: Performance in Hurricane Impact Applications), Glasscon Global 2018, Chicago IL,

8. Santasario, M., Louter, C., Lebet, JP., Mechaniczne zachowanie polimerów laminowanych SentryGlas® i TSSA w stanie utwardzonym i nieutwardzonym w jednoosiowej próbie rozciągania (The mechanical behavior of SentryGlas® and TSSA laminated polymers in cured and uncured state in uniaxial tensile test), Challenging Glass 4 COST Action TU0905 Konferencja końcowa, Louter, Bos, Belis & Lebet (red.), 2014 Taylor & Francis Group London

9. Kassnel-Hennenberg, B., Połączenia w szkle (Connections in Glass), Challenging Glass 5, Konferencja na temat architektonicznego i strukturalnego zastosowania szkła, Belis, Bos & Louter (red.), Uniwersytet w Gandawie, czerwiec 2016

10. Hagl, A., Dietrerich, O., Wold, AT, Sitte, S., Obciążenie rozciągające silikonowych mocowań punktowych – przegląd (Tensile loading of Silicone Point Supports – Revisited), Challenging Glass 3 – Konferencja na temat architektonicznych i strukturalnych zastosowań szkła, Bos, Louter, Nujsse, Veer (red), TU Delft, czerwiec 2012

11. Carbary, L.D., Ludvik, M.A., Lencus, A., Zhong, F., Field of Rods, Culver City Californina: Projekt TSSA i efektywność makiety (TSSA Design and Mock Up Performance), Glasscon Global 2018, Chicago, IL

12. http://defineengineers.com/project/gravity/ obejrzano 7 marca 2019 r.

Całość artykułu w wydaniu drukowanym ielektronicznym

Inne artykuły o podobnej tematyce patrz Serwisy Tematyczne

Więcej informacji: Świat Szkła 12/2022