Test wygrzewania szkła hartowanego termicznie przeprowadza się w celu zminimalizowania ryzyka samoistnego pęknięcia szkła z powodu obecności wtrąceń siarczku niklu.

Jednak czasami dochodzi do spontanicznego pęknięcia szkła, nawet w przypadku, gdy producent twierdzi, że przeprowadzono test HST.

Dlatego metoda sprawdzająca, czy rzeczywiście przeprowadzono test wygrzewania, będzie użytecznym narzędziem do rozwiązywania sporów dotyczących przyczyny pęknięcia szkła.

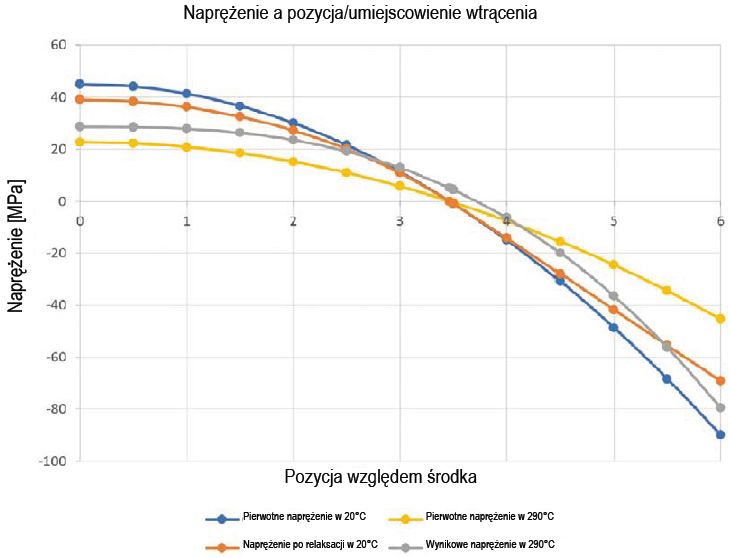

Rys. 1. Rozmiar wtrąceń NiS wymagany do spowodowania pęknięcia przy danym naprężeniu rozciągającym

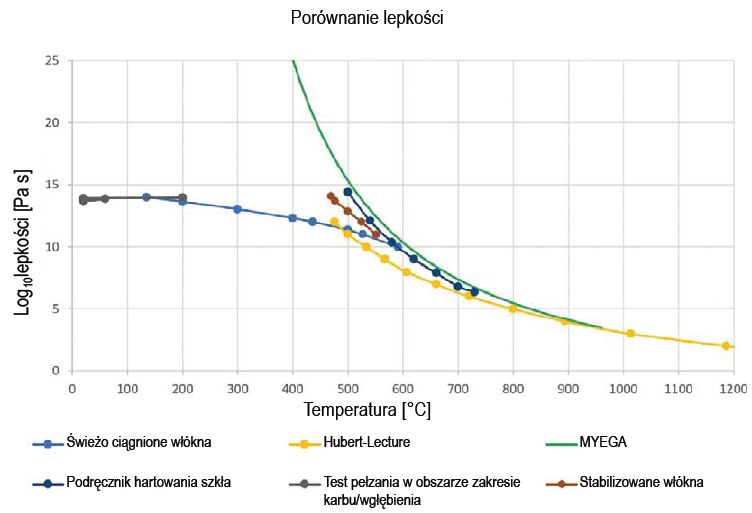

Proces hartowania termicznego wywołuje wewnętrzne naprężenia ściskające w warstwach zewnętrznych tafli szkła oraz naprężenia rozciągające we wnętrzu. Kształt wykresu naprężeń wewnętrznych jest w przybliżeniu paraboliczny.

Podczas procesu HST (Heat Soak Testing) wykonywane jest wygrzewanie szkła, ale stopień/wpływ wygrzewania jest różny w poszczególnych warstwach na grubości szkła, co powoduje zmianę kształtu wykresu naprężenia.

W artykule przedstawiono wyniki teoretycznych obliczeń wpływu wygrzewania w różnych warstwach szkła oraz zaproponowano nową metodę sprawdzania czy badanie HST zostało przeprowadzone. Metoda ta bazuje na analizie kształtu wykresu naprężeń określonego technikami fotoelastycznymi.

Wstęp

Norma australijska, AS 1288, Szkło w budynkach – dobór i montaż (AS 1288: 2006) [1] wymaga, aby ze względu na możliwość pęknięcia oszklenia wynikające z obecności siarczku niklu w szkle hartowanym i niektórych szkłach poddanych obróbce cieplnej (szkła wzmacnianego termicznie), oprócz innych zaleceń niniejszej normy, tak dobierać parametry szkła by zminimalizować ryzyko pęknięcia.

Aby spełnić te zalecenia, niniejsza norma wymaga, aby monolityczne szkło hartowane zainstalowane na wysokości większej niż 5 m od podłogi lub poziomu gruntu (chyba że zapewniono odpowiednią ochronę przed spadającym szkłem, np. przez istniejący balkon), było poddane testowi HST zgodnie z klauzulami 3 , 5, 6 i 12 oraz załącznikiem A normy europejskiej EN 14179-1.

Jednak AS 1288 zauważa również, że wygrzewanie znacznie zmniejsza, ale nie eliminuje całkowicie zagrożenia, więc nadal pozostanie małe ryzyko pęknięcia z powodu wtrąceń siarczku niklu.

W świetle wspomnianego powyżej stwierdzenia, że pozostaje pewne ryzyka pęknięcia szkła nawet po jego wygrzewaniu, należy wziąć pod uwagę zachowanie szkła po pęknięciu, a nadmiarowość w projektowaniu (zwiększony współczynnik bezpieczeństwa) jest zawsze dobrą praktyką.

Dlatego też projektanci budowlani często zalecają bezpieczne szkło laminowane z tafli hartowanych (czyli „połączenie” tafli hartowanego szkła za pomocą folii laminującej), ponieważ w przypadku pęknięcia któregokolwiek elementu szkła laminowanego odłamki są utrzymywane przez międzywarstwę (folię laminującą) i drugą niepękniętą warstwę szklaną.

Autor tego artykułu był zaangażowany w badanie przyczyn spontanicznego pęknięcia w kilku projektach w ciągu ostatnich 12 miesięcy, w których zastosowano laminowane szkło hartowane. W każdym przypadku stłuczone szkło zachowało swoją przyczepność do międzywarstwy, a budynki były nadal bezpieczne, bez konieczności umieszczania barier ochronnych na zewnątrz budynków w celu ochrony przed spadającymi kawałkami szkła.

W powyższych badaniach, ponieważ odłamki szkła „nie wypadały” z zamocowań, możliwe było dokładne zbadanie spękanej szyby („przywróconej” w czasie badania do jej pierwotnego kształtu). W każdym przypadku, po dokładnym zbadaniu przez lupę, zaobserwowano inkluzję w miejscu początku pęknięcia szkła w środkowych warstwach (gdzie występują naprężenia rozciągające) pękniętego elementu ze szkła hartowanego.

Wielkość i kształt wtrąceń były typowe dla wtrąceń siarczku niklu. Wiele z tych spękanych wyrobów szklanych zostało przesłanych również do australijskiej krajowej agencji naukowej Commonwealth Scientific and Industrial Research Organization (CSIRO).

Badania i analizy przeprowadzono za pomocą skaningowego mikroskopu elektronowego przy użyciu spektroskopii z dyspersją energii (Energy Dispersive Spectroscopy EDS). Miały one na celu zidentyfikowanie pierwiastków obecnych w inkluzji. Badania przeprowadzone przez CSIRO, potwierdziły, że wtrącenia były siarczkiem niklu.

W dwóch z tych projektów, oprócz wymogu laminowania szkła, określono, że szkło musi również zostać poddane procesowi HST. W obu projektach producenci twierdzili, że przeprowadzono test wygrzewania. Jednak biorąc pod uwagę liczbę stwierdzonych pęknięć, okazało się, że zastosowane szkło prawdopodobnie nie zostało poddane żadnym testom HST lub czas wygrzewania nie był odpowiedni, albo też był inny powód niepowodzenia wygrzewania.

Dlatego metoda sprawdzania, czy rzeczywiście przeprowadzono test HST, byłaby użytecznym narzędziem do rozwiązania potencjalnego sporu dotyczącego przyczyny samoistnego pęknięcia w tych projektach.

W związku z powyższym, w celu opracowania metody określania, czy wygrzewanie zostało faktycznie przeprowadzone, autor niniejszego artykułu dokonał przeglądu różnych publikacji dotyczących badania wygrzewania, charakterystyki pękania szkła hartowanego termicznie oraz lepkości lub pełzania szkła sodowo-wapniowo- krzemianowego (Soda-Lime-Silicate SLS).

Następnie przeprowadzono obliczenia teoretyczne wpływu wygrzewania w różnych warstwach szkła. Odpowiednie ustalenia przedstawiono poniżej i zaproponowano nową metodę sprawdzania, czy przeprowadzono badanie HST.

Szkło hartowane termicznie

Proces hartowania termicznego szkła polega na nagrzaniu szkła do temperatury wyższej niż temperatura zeszklenia Tg (w zakresie 600-650°C), przy której szkło jest stosunkowo miękkie i nie jest w stanie przenosić żadnych naprężeń, ponieważ w takich temperaturach wszelkie naprężenia w szkle są szybko redukowane. Szkło jest następnie hartowane (szybko schładzane przez równomierne nadmuchiwanie powietrza na jego powierzchnie).

Ze względu na rozkład temperatury, gdzie powierzchnie zewnętrzne są chłodniejsze niż wnętrze, powierzchnie zewnętrzne najpierw zestalą się, podczas gdy środek będzie nadal miękki i wolny od naprężeń. Warstwy środkowe następnie schładzają się do temperatur poniżej Tg i zestalają się, a następnie przy dalszym chłodzeniu warstwy środkowe będą kurczyć się i wywierać naprężenia ściskające na warstwy zewnętrzne, a wówczas warstwy środkowe będą miały równoważące naprężenia rozciągające.

Tak więc proces ulepszania cieplnego powoduje powstanie wewnętrznych naprężeń ściskających na powierzchniach zewnętrznych i naprężenia rozciągające we wnętrzu. Kształt wykresu zmieniających się naprężeń wewnętrznych na grubości szkła hartowanego zależy od kształtu tafli, zakresu temperatur w jakich następuje chłodzenie oraz szybkości stygnięcia. Jednak wykres/ rozkład ten jest w przybliżeniu paraboliczny [2, 3, 4, 5a].

Istnieją różne metody określania naprężeń wewnętrznych w szkle oparte na fotoelastycznościi. Niektóre z nich są w stanie mierzyć tylko naprężenia na powierzchni szkła, a inne ograniczają się do pomiarów tylko na cynowej stronie szkła – takie jak Różniczkowy Refraktometr Naprężeń (Differential Stress Refractometer DSR) i Polarymetr Powierzchni Kąta Wypasu (Grazing Angle Surface Polarimeter GASP) – firmy Strainoptics [6].

Niedawno opracowano metodę, która umożliwia pomiar rozkładu naprężeń na całej grubości szklanego panelu. Używany jest do tego polaryskop światła rozproszonego (SCAttered Light Polariscope SCALP) opracowany przez firmę GlasStress z Tallina, Estonia [7].

Samoistne pęknięcie szkła hartowanego

Istnieje wiele możliwych przyczyn pęknięcia szkła hartowanego (np. uszkodzenie powierzchni lub krawędzi, nadmierne naprężenie lub zanieczyszczenie materiału - wtrącenia w szkle). Jedną z nich jest siarczek niklu, który jest wtrąceniem powstałym z materiałów obecnych w typowym procesie produkcji szkła.

Ogrzewanie szkła podczas procesu hartowania powoduje przekształcenie wtrąceń siarczek niklu w fazę niestabilną (α), o zmniejszonej objętości.

Szybkie chłodzenie, które występuje podczas procesu hartowania, może nie zapewnić czasu na ponowne przejście wtrącenia do fazy stabilnej w niższej temperaturze (β). W rezultacie ponowna konwersja może mieć miejsce w czasie, gdy szkło jest zamontowane i użytkowane.

Ekspansja objętościowa, która ma miejsce podczas tej konwersji, może spowodować natychmiastowe (spontaniczne) pęknięcie szkła, w zależności od wielkości wtrącenia i jego położenia w środkowej warstwie szkła.

Szkło odprężone i szkło wzmocnione termicznie o stosunkowo niskich naprężeniach wewnętrznych nie mają wystarczających wysokich naprężeń rozciągających w środkowej warstwie (w rdzeniu), aby spowodować samoistne pęknięcie, chyba że wtrącenie siarczku niklu jest wyjątkowo duże [8].

Michael Swain wyprowadził zależność między krytycznym rozmiarem wtrąceń siarczku niklu a wewnętrznymi naprężeniami w szkle hartowanym powodującymi pęknięcie [9]. Rozważał prosty rozkład parabolicznych naprężeń w tafli ze szkła hartowanego, ale jego analiza nie obejmowała wpływu żadnych zewnętrznych naprężeń.

Autor niniejszej pracy obliczył krytyczną wielkość wtrącenia siarczku niklu, korzystając z zależności wyprowadzonej przez Swaina, a wyniki przedstawiono na rys. 1. Wyniki te wskazują, że wtrącenia siarczku niklu mniejsze niż 100 mikronów nie spowodują pęknięcia, jeśli nie będą zlokalizowane w miejscu, w którym naprężenie rozciągające jest większe niż 35 MPa.

Wygrzewanie szkła hartowanego

Metodą minimalizacji ryzyka samoistnego pęknięcia spowodowanego wtrąceniami siarczku niklu jest poddanie szkła hartowanego procesowi ponownego nagrzewania w fabryce (wygrzewanie) w celu zainicjowania potencjalnej awarii przed dostawą do klienta.

Metoda wygrzewania opisana w normie EN 14179-1: 2005 polegała na podgrzaniu szkła do temperatury 290°C ± 10°C i utrzymania go w tej temperaturze przez 2 godziny w cyklu wygrzewania [10].

Jednak ulepszenia tego procesu były proponowane przez różnych badaczy [11, 12] i na podstawie innych dostępnych informacji badawczych temperatura wygrzewania określona w EN 14179-1:2016 została obniżona do 260°C ± 10°C [13].

Podczas procesu HST ma miejsce wygrzewanie szkła i relaksacja naprężeń, ale z powodów omówionych poniżej oczekuje się, że wpływ wygrzewania jest różny w poszczególnych warstwach na grubości szkła, co powoduje zmianę kształtu wykresu naprężenia.

Charakterystyka pękania szkła hartowanego

W przypadku pęknięcia szkła hartowanego naprężenie rozciągające w środkowej warstwie szkła powoduje uwolnienie fali uderzeniowej, która promieniuje z miejsca powstania pęknięcia. Fala uderzeniowa porusza się z bardzo dużą prędkością, a prędkość wierzchołka pęknięcia przyspiesza i podąża za falą uderzeniową promieniującą z miejsca powstania pęknięcia.

Fotografie wykonane z dużą szybkością pokazały, że kiedy prędkość pęknięcia osiąga około połowę prędkości fali uderzeniowej, pęknięcie rozwidla się (rozdziela się) na dwa pęknięcia, co zmniejsza energię, ponieważ pęknięcie tworzy nowe powierzchnie, a prędkość pękania spada.

Naprężenie rozciągające w szkle następnie ponownie przyspiesza powstawanie pęknięcia, a potem, przy połowie prędkości fali uderzeniowej, każde pęknięcie rozwidla się w dwa nowe pęknięcia. Im większe naprężenie rozciągające w szkle, tym szybciej pęknięcia przyspieszają i wcześniej następuje rozwidlenie, w wyniku czego powstają mniejsze cząstki [4, 5b].

W przypadku prędkości rozwoju (propagacji) pękania większych niż 60% prędkości fali uderzeniowej sprężystej, maksymalne naprężenie główne znajduje się pod kątem 60° do kierunku propagacji1 pęknięcia [4, 15, 16], a zatem odłamki mają tendencję występowania w kształcie sześciokąta.

W związku z powyższym rozmiar odłamka/fragmentu szkła jest odwrotnie proporcjonalny do energii zmagazynowanej w szkle z powodu naprężenia w warstwie środkowej tafli szkła. Grubsze szkło ma więcej zmagazynowanej energii przy tym samym naprężeniu rozciągającym, dlatego rozmiar odłamków jest zwykle mniejszy w grubszym szkle hartowanym.

Zaobserwowano również, że szkło hartowane, które zostało poddane procesowi wygrzewania na gorąco, ma tendencję do większych rozmiarów odłamków, co wskazuje, że podczas procesu wygrzewania zachodzi pewna relaksacja naprężeń w szkle (jak wspomniano powyżej).

Z tego powodu normy dotyczące bezpiecznego szkła hartowanego, w których kryteria bezpieczeństwa są określone pod względem wielkości odłamków (lub liczby odłamków zliczonych na powierzchni 50 mm kwadratowej szyby), określają teraz, że należy przeprowadzić badanie fragmentacji spękanego szkła po procesie wygrzewania.

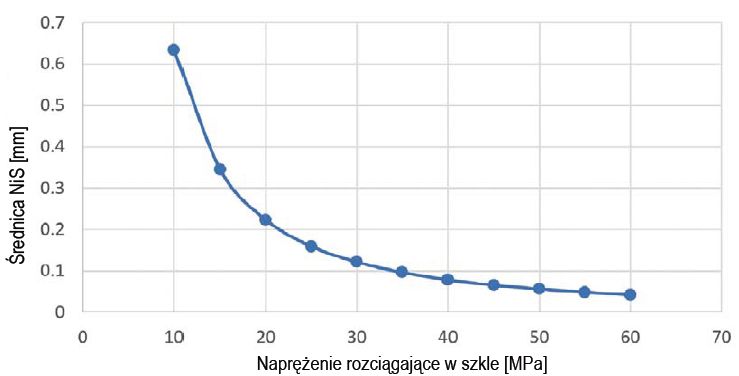

Rys. 2. Porównanie lepkości podanych w różnych źródłach

Relaksacja naprężeń w szkle hartowanym

Stopień relaksacji naprężeń zależy od lepkości szkła, która zależy od składu szkła, temperatury i naprężeń, którym szkło jest poddawane. Często zadawane jest pytanie: „Czy szkło jest ciałem stałym czy lepką cieczą?”

Odpowiedź na to pytanie jest skomplikowana i na ogół w temperaturach niższych niż temperatura zeszklenia szkło zachowuje się zarówno jako ciało stałe, jak i ciecz (tj. zarówno płynie jak ciecze, ale też odkształca się jak ciała stałe) i dlatego mówi się, że jest to stan lepkosprężysty.

1 Propagacja – w wytrzymałości materiałów może oznaczać rozprzestrzenianie się uszkodzenia w materiale poddanym naprężeniu. Mówimy wtedy o propagacji pęknięć. Zjawisko takie ma miejsce podczas kruchego

pękania

Ogólnie rzecz biorąc, lepkość to wielkość opisująca opór płynu na przepływ i jest to stosunek naprężenia ścinającego do gradientu prędkości. Zwykle zależność ta jest wyrażana jako: wynikowe ścinanie płynu jest wprost proporcjonalne do przyłożonej siły i odwrotnie proporcjonalne do jego lepkości (zwane równaniem Newtona).

Równanie Newtona wiąże naprężenie ścinające i gradient prędkości za pomocą lepkości, która jest stała dla danej temperatury i jest niezależna od naprężenia spowodowanego siłami sprężystymi, które powstają w ciele stałym w odpowiedzi na naprężenia ścinające, ściskające lub rozciągające (które nie należy mylić z siłami lepkości, które powstają podczas przepływu płynu). Jednak gdy lepkość jest funkcją jakiejś zmiennej mechanicznej, takiej jak naprężenie ścinające lub czas, płyn jest opisywany jako nienewtonowski (non-Newtonian).

Na przykład płyn, który płynie podczas obróbki lub mieszania, a następnie „zsiada się” w stanie prawie stałym w stanie spoczynku (np. niektóre żele i pasty) jest nienewtonowskimi płynami do żelowania (w których lepkość spada wraz z szybkością odkształcania ścinającego) [17, 18]. Płyny „twardniejące” mają lepkość, która rośnie wraz z szybkością odkształcania przy ścinaniu [18].

Zmienność lepkości w zależności od temperatury modelowano za pomocą równania Vogela-Fulchera-Tammanna (VFT) [19]. Przewiduje jednak lepkość w niskich temperaturach ze względu na rozbieżność lepkości w skończonej temperaturze, a inne dokładniejsze metody zostały również zastosowane do dokładnego przewidywania lepkości zarówno w wysokiej, jak i niskiej temperaturze (np. Mauro-Yue-Ellison-Gupta-Allan (Model MYEGA)) [20].

Lepkość szkła sodowo-wapniowo-krzemianowego mierzona przy dużych prędkościach odkształcania wykazywała nienewtonowski przepływ lepkościowy z wartościami lepkości poniżej oczekiwanej wartości newtonowskiej [21]. Wraz z przyłożeniem dużych, stałych szybkości odkształcania, obserwowane naprężenie wzrastało z czasem do maksimum, a następnie spadało do wartości niezależnej od czasu. Wykazano również, że lepkość w stałej temperaturze zmienia się w czasie [22].

Lepkość włókien szklanych sodowo-wapniowo-krzemianowych mierzono w 468,7°C w dwóch przypadkach: (a) włókna świeżo ciągnione i (b) włókna stabilizowane. Z biegiem czasu oba włókna osiągały stabilizację w tej samej temperaturze. W przypadku drobniejszych włókien szklanych, które są schładzane z większą szybkością podczas rozciągania, zmniejszenie lepkości początkowej było znacznie większe [5c].

Eksperymenty dotyczące pełzania w obszarze karbu/wgłębienia, przeprowadzone w temperaturach w zakresie od 100 do 500 K, (od -27oC do 227°C) dały podobne wyniki, przy czym stwierdzono, że właściwości lepkosprężyste szkła sodowo-wapniowo-krzemianowego zależą od czasu obciążenia oraz temperatury.

Stwierdzono, że rozmiar wgłębienia w dużym stopniu zależy od czasu i temperatury obciążenia, a twardość znacznie spada wraz ze wzrostem czasu obciążenia, nawet przy 173 K (-100°C), i szybko spada wraz ze wzrostem temperatury, nawet znacznie poniżej temperatury zeszklenia (Tg). [23]. Porównanie lepkości podanych w powyższych źródłach i różnych innych źródłach pokazano na rys. 2.

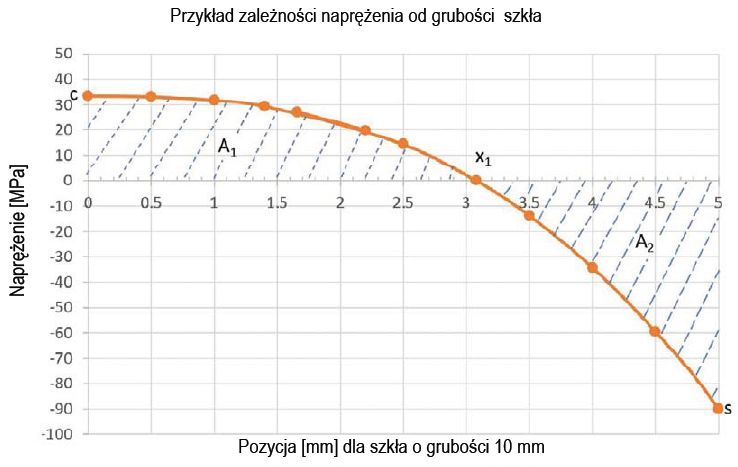

Rys. 3. Przykład rozkładu naprężeń w szkle hartowanym o grubości 10 mm. Naprężenie wewnętrzne jest stosunkowo niskie przy 290°C

Relaksacja naprężeń spowodowana testem wygrzewania

Jak wspomniano, szkło hartowane, które zostało poddane procesowi wygrzewania, ma zwykle większe rozmiary odłamków po spękaniu, co wskazuje, że podczas tego procesu następuje relaksacja naprężeń w szkle. Różni badacze badali stopień relaksacji naprężeń w szkle hartowanym.

Stwierdzono zmniejszenie o 10% naprężeń ściskających na powierzchni tafli szklanej w ciągu 1 godziny w 300°C [24].

Inni badacze przedstawili wyniki swoich teoretycznych obliczeń dotyczących relaksacji naprężeń i zauważyli, że należy wziąć pod uwagę historię zmian temperatury w czasie procesu hartowania, która jest różna w zależności od grubości szkła [25]. Porównali swoje wyniki z pomiarami fotoelastycznymi naprężeń ściskających w warstwach nawierzchniowych szkła hartowanego i stwierdzono dobrą zgodność w niższych temperaturach.

Wyniki pokazały również, że cieńsze szkło miało większą relaksację naprężeń niż grubsze szkło. Okazało się również, że średnia relaksacja naprężeń w szkle wygrzewanym w temperaturze 290°C przez 4 godziny dała spadek tylko o 3% wewnętrznych naprężeń ściskających na powierzchni szkła i 5% redukcję w szkle wygrzewanym przez 24 godziny.

Te redukcje w temperaturze 290°C są stosunkowo niskie, ale przy 400°C przez 4 godziny stwierdzono spadek o 37% wewnętrznego naprężenia ściskającego na powierzchni tafli szklanej.

Badacze ci [25] przeprowadzili również testy fragmentacji przed i po obróbce cieplnej. Pomimo redukcji po wygrzewaniu przez 4 godziny, liczba odłamki zmniejszyła się ze średnio 73 odłamków w kwadracie o bokach o długości 50 mm przed wygrzewaniem do 31 odłamków przy wygrzewaniu w temperaturze 290°C przez 4 godziny i tylko 5 odłamków przy wygrzewaniu w temperaturze 400°C przez 4 godziny.

Te redukcje wielkości odłamków teście fragmentacji są znacznie większe niż sugerowałoby to zmniejszenie naprężeń ściskających na powierzchni. Jednak badacze ci nie wyjaśnili, dlaczego tak się stało, i nie zmierzyli wewnętrznych naprężeń rozciągających w warstwie środkowej szkła, chociaż pomiary naprężenia wykonali za pomocą polaryskopu SCALP-04.

(...)

(...)

Szkło, które zostało poddane testowi wygrzewania, będzie miało znacznie mniejszą głębokość powierzchniowej warstwy z naprężeniami ściskającymi niż szkło, które nie zostało poddane wygrzewaniu. Konieczne są jednak dalsze prace w celu ustalenia faktycznej zależności między głębokością/grugością warstwy ściskanej przy powierzchni szkła, a temperaturą i czasem wygrzewania.

dr Ignatius Calderone

Calderone and Associates Pty Ltd, Australia

Artykuł został oparty na wykładzie zaprezentowanym na Konferencji GLASS PERFORMANCE DAYS 2019, która odbyła się w dniach 26-28 czerwca 2019 r. Tampere w Finlandii

References

[1] Australian Standard, AS1288:2006, Glass in buildings – Selection and installation (Reissued incorporating Amendment No. 3, February 2016), Clause 3.8.2.

[2] Umur Duman, Şeref Sonmez, Tuğba Baytak and Osman Bulut, “Static Analysis of the Stress State caused by Heating Quenching Process in Tempered Glasses”, 21st International Research/Expert Conference” Trends in the Development of Machinery and Associated Technology” TMT 2018, Karlovy Vary, Czech Republic, 18th – 22nd September, 2018.

[3] Nielsen, J.H.: “Modeling of Residual Stresses in Toughened Glass”. In proceedings: 6th Int. PhD symposium in Civil Eng., 2006, Zurich (Schweiz).

[4] Nielsen, J.H, “Tempered Glass – bolted connections and related problems”,

PhD Thesis, Department of Civil Engineering, Technical University of Denmark, 2009.

[5] McLellan, G.W. and Shand, E.B. “Glass Engineering Handbook,” 3rd Ed, McGraw-Hill Book Company, New York, 1984, a:p4-7, b:p6-7, c:p2-5.

[6] H. Aben, J. Anton, and A. Errapart. “Modern photoelasticity for residual stress measurement in glass”. Strain, 44(1):40–48, 2008. ISSN 00392103.

[7] J. Anton and H. Aben. “A compact scattered light polariscope for residual stress measurement in glass plates”. In Glass Processing Days, 2003.

[8] Karlsson, S. “Spontaneous Fracture in Thermally Strengthened Glass – A Review and Outlook” RISE Research Institutes of Sweden, Division Built Environment, Glass Section, SE-351 96 Vaxjo, Sweden, March 10, 2017.

[9] SWAIN, M.V. “Nickel sulphide inclusions in glass: an example of microcracking induced by a volumetric expanding phase change”, Journal of Material Science 16 (1981) 151 – 158.

[10] EN 14179-1:2005 Glass in building - Heat soaked thermally toughened soda lime silicate safety glass - Part 1: Definition and description, June 2005.

[11] Yousfi, O., Brechet, Y., Donnadieu, P., Kasper, A. and Serruys, F. “Proposal

to enhance the Heat Soak Test following EN14179-1” Glass Performance Days, Finland 2009.

[12] Calderone I. “A New Improved Heat Soak Test Protocol for EN 14179- 1:2005” Glass Performance Days, Finland, 2013.

[13] EN 14179-1:2016 Glass in building - Heat soaked thermally toughened soda lime silicate safety glass - Part 1: Definition and description, July 2016.

[14] Barr, J., “The glass tempering handbook”. www.glassonweb.com, February 2015.

[15] Yoffe, E.H., “The moving Griffith crack”. Philosophical Magazine, 42:739– 750, 1951.

[16] Freund, L.B., “Dynamic fracture mechanics”. Cambridge University Press, 1990.

[17] Elert, G., The Physics Hypertextbook 2018.

[18] Wikipedia. URL https://en.wikipedia.org/wiki/ Viscosity, January 2019.

[19] Fulcher, G. S., Analysis of recent measurements of the viscosity of glasses, Jour. Amer. Ceram. Soc 8, No.6, 339-360 (1925).

[20] Zheng, Q. and Mauro, J.C., “Viscosity of glassforming systems”, Journal of the American CeramicnSociety / Volume 100, Issue 1, December 2016.

[21] Simmons, J.H., Mohr, R.K. and Montrose, C.J. “Non-Newtonian viscous flow in glass” Journal of Applied Physics 53, 4075 (1982), Published Online: 04 June 1998.

[22] Lillie, H.R. “Viscosity-Time-Temperature Relations in Glass at annealing Temperatures,” J. Am. Ceram. Soc., 16:619-631 (1933).

[23] Shang, H. and Rouxel, T., “Creep Behavior of Soda-Lime Glass in the 100–500 K Temperature Range by Indentation Creep Test”, J. Am. Ceram. Soc., 88 [9] 2625–2628 (2005).

[24] Solinov, V.F., “Effect of nickel sulfide inclusions on spontaneous hardened glass breaking”, Glass Performance Days, Finland 2007.

[25] Schneider, J., Hilcken, J., Aronen, A., Karvinen, R., Olesen, and Nielsen, J., “Stress relaxation in tempered glass caused by heat soak testing,” Engineering Structures, Volume 122, 1 September 2016, Pages 42-49.

[26] Fotheringham, U., “Relaxation Processes in Glass and Polymers, Lecture 2: Phenomenology of viscoelasticity & glass transition”, The International Materials Institute for New Functionality in Glass (IMI-NFG) at Lehigh University, 2015.

[27] Hubert, M., “Course on Processing of Glass - Lecture 9: Annealing and Tempering”, International Materials Institute for New Functionality in Glass (IMI-NFG) at Lehigh University, 2015.

Całość artykułu w wydaniu drukowanym i elektronicznym

Inne artykuły o podobnej tematyce patrz Serwisy Tematyczne

Więcej informacji: Świat Szkła 3/2021