HEGLA prezentuje swoje wyroby na zbliżających się targach VITRUM, ze szczególnym uwzględnieniem nowych produktów i rozwiązań zapewniających redukcję kosztów i optymalizację procesów. Jednym z produktów, które będą pokazane we Włoszech jest maszyna RAPIDCUT KT z elektromechanicznym napędem liniowym, ostatnio skonstruowana maszyna do rozkroju szkła float pracująca jako urządzenie autonomiczne (tzw. stand-alone).

Fot. 1. Precyzja i mniejsze zużycie przez autonomiczne maszyny z napędem liniowym RAPIDCUT KT do cięcia szkła float

Maszyna zagwarantuje jeszcze wyższe wartości przyspieszenia i jeszcze bardziej dokładne rezultaty cięcia w porównaniu do poprzedniej wersji. Nowa technologia napędu jest bardziej odporna na zużycie i wymaga minimalnej konserwacji. Manfred Vollbracht Dyrektor Zarządzający w HEGLA podkreśla funkcjonalność i dużą trwałość konstrukcji maszyny: Niezależnie od czasu pracy, system cięcia zachowuje wysoką dokładność.

***

Z dawnej wersji maszyny FormLine KT zachowano jej główne cechy, zapewniające ochronę technologii cięcia. Proces załadunku szkła na stół wymaga tylko aby ruchomy segment stołu został umieszczony w położeniu prawie pionowym. Most tnący pozostaje zabezpieczony w pozycji parkowania (wolnej od wibracji) na krawędzi stołu RAPIDCUT KT, dzięki czemu przedłuża się trwałość precyzyjnego systemu. Elektromechaniczny napęd umożliwia płynny i delikatny ruch w trakcie zmiany nachylenia stołu, zapewniając pełną ochronę materiału. Do zalet rozwiązania autonomicznego zaliczamy też ciągłe prowadnice napędu liniowego, które są zamontowane na konstrukcji wsporczej i mogą być przechylane lub odłączane w dowolnym momencie.

To zapewnia precyzyjne wyrównanie elementów napędu przez długi czas, według standardów HEGLA.

Fot. 2. Dzięki mobilnym regałom służącym do wahadłowego transportu i podręcznego składowania, RAPIDSTORAGE zwiększa liczbę rodzajów szkła, do których urządzenie załadowcze ma bezpośredni dostęp, a tym samym umożliwia zwiększenie pojemności magazynu szkła i elastyczności obsługi

Jako specjalną funkcję przedstawiono aplikator etykiet zainstalowany na moście tnącym. Etykiety mogą być drukowane z informacjami o przetwarzanym elemencie szklanym, a następnie automatycznie naklejane w dowolnej pozycji na tafli szkła.

***

Dla wszystkich tych, którzy chcą poszerzyć pojemność swojego magazynu ze szkłem i zwiększyć liczbę rodzajów szkła, do których systemy załadowcze „podłogowe” i bramowe mają bezpośredni dostęp, RAPIDSTORAGE stanowi przykład ciekawego i niedrogiego urządzenia uzupełniającego (rozbudowy funkcji maszyny do rozkroju). Szkło jest przechowywane na regałach ruchomych, które są położone blisko siebie w kompaktowej formie. Regały magazynowe są transportowane do wyznaczonego położenia ładowania za pomocą prowadnic, aby umożliwić bezpośrednie usunięcie większych resztek tafli szklanej po rozkroju, do późniejszego wykorzystania.

Urządzenie transportująco-magazynowe RAPIDSTORAGE nie zajmuje więcej miejsca niż standardowy stojak magazynowy typu L, a jest w stanie przenieść elementy szklane do tyłu i na boki. Miejsce magazynowania może znajdować się nawet w sąsiednim pomieszczeniu. Niska wysokość montażowa urządzenia oznacza, że szkło może być pobrane z sąsiednich pomieszczeń lub z obszarów, w których system portalowy ładowania nie posiada pasów jezdnych lub nie posiadają one niezbędnej wysokości od podłogi do sufitu. Manfred Vollbracht jest przekonany, że: RAPIDSTORAGE stanowi idealne rozwiązanie dla wszystkich firm przetwarzających szkło, które korzystają z ograniczonej liczby podstawowych rodzajów szkła i pragną zwiększyć swój asortyment przy wymaganym minimalnym zwiększeniu dostępnej przestrzeni.

Urządzenie transportowe dostarcza potrzebny rodzaj szkła na linię cięcia, na stół maszyny do rozkroju, a pozostałości po rozkroju przenosi z powrotem do magazynu, gdy wymagana jest zmiana typu szkła. W tym czasie, nieruchome stojaki są załadowywane nowym szkłem, lub zwrócone poprzednio kawałki tafli są przekładane na dalsze regały.

***

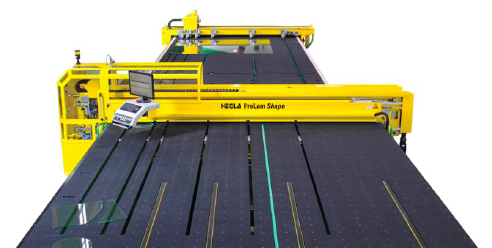

Precyzyjne cięcie szkła laminowanego i automatyczne wycinanie krzywoliniowych kształtów, będą w szczególności tematami wielu rozmów na stoisku HEGLA. Przykładowo, HEGLA koncentruje się na wysoce zautomatyzowanych rozwiązaniach na liniach do rozkroju szkła i na wysokich wskaźnikach wydajności maszyn, w połączeniu z dużą dokładnością ich pracy, gdzie kilka modułów cięcia może być łączone, w razie potrzeby, za pomocą dodatkowych elementów, np. urządzeń do transportu w narożach lub stacji do obracania tafli szklanej. Maszyna ProLam Combi, która może być używana zarówno do cięcia szkła typu float, jak też szkła laminowanego, udowodniła swoją wartość, jako urządzenie kompaktowe, łączące różne możliwości cięcia. Na specjalną uwagę zasługuje wyposażenie Shape, opatentowane przez firmę HEGLA do zautomatyzowanego cięcia krzywoliniowych kształtów w szkle laminowanym. Szczególną zaletą tej opatentowanej koncepcji jest to, że tarcze tnące napędzane silnikiem są prowadzone zgodnie z zaprojektowanym kształtem, a dokładność odwzorowania kształtu jest zachowana nawet w newralgicznych punktach: na początku i na końcu cięcia.

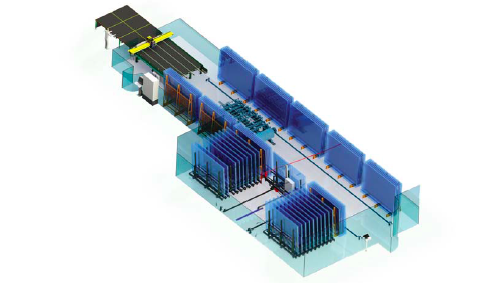

Fot. 3. Niezawodność działania zintegrowanej linii cięcia szkła – dynamiczny system przechowywania szkła RAPIDSTORAGE, załadowczy system „podłogowy” RAPIDLOADER i uniwersalne urządzenie do cięcia RAPIDLINE ze stołem z funkcją łamania szkła

***

Urządzenia SortJet i ReMaster są najważniejszymi rozwiązaniami firmy HEGLA do redukcji kosztów i optymalizacji procesów. Dzięki SortJet transfer między maszynami do cięcia szkła i maszynami produkcji szyb zespolonych jest w pełni zautomatyzowany, przepływ materiału jest szybszy i są większe możliwości dalszej optymalizacji procesu produkcji oraz powstaje dodatkowy potencjał do zwiększenia zysków z obróbki szkła. SortJet przyjmuje tafle szkła dostarczane losowo i optymalizuje sekwencje cięcia bez potrzeby nadzoru operatora, a po cięciu składuje je w dynamicznym podręcznym systemie magazynowania.

W tym samym czasie, tafle potrzebne do produkcji szkła izolacyjnego są odprowadzane z tego magazynu, obracane (jeśli jest to konieczne) i przenoszone w wymaganej kolejności produkcyjnej bezpośrednio do maszyn wytwarzających szyby zespolone. Przepływ szkła jest ciągły. Unika się uszkodzeń pojawiających się przy ręcznym przemieszczaniu tafli szklanych.

Fot. 4. SortJet to w pełni zautomatyzowane procesy sortowania, co oznacza, że transport szkła odbywa się przy odpowiedniej orientacji (położeniu) tafli szklanej i kolejności wymaganej w procesie produkcji szyb zespolonych, bezpośrednio na maszyny do wytwarzania szyb zespolonych. Unika się uszkodzeń wynikających z ręcznego przemieszczania tafli szklanych. Przepływ szkła jest ciągły

Urządzenie Remaster umieszczone jest nad systemem cięcia, co powoduje znaczne korzyści w obsłudze resztek szkła pozostałych po cięciu. Użyteczne resztki (arkusze szkła o określonych rozmiarach) są automatycznie magazynowane i przenoszone w określone miejsce na półki, gdzie są przechowywane do czasu, gdy mogą być wprowadzane do optymalnego wykorzystania do dalszej obróbki. Tafle szkła są pobierane z Remaster automatycznie – nie jest wymagany nadzór operatora – i powracają do operacji cięcia niemal bez przerw w przetwarzaniu. W pełni zautomatyzowane procesy pozwalają jeszcze lepiej wykorzystać potencjał przetwarzanych resztek szklanych, pozostałych po poprzednich procesach cięcia. Wykorzystanie szkła znacznie wzrasta w porównaniu do ręcznego przemieszczania tafli, natomiast koszty wynikające z uszkodzeń szyb – znacznie spadają.

Urządzenie do sortowanie SortJet i system obsługi resztek szkła ReMaster są częścią składową wielu linii do cięcia szkła, które zostały zaprojektowane i zbudowane przez firmę HEGLA w ostatnich latach. Są one również przewidywane w wielu bieżących projektach maszyn do przyszłej rozbudowy w krótkim okresie.

Fot. 5. HEGLA oferuje maszynę ProLam Shape by zapewnić cięcie krzywoliniowych kształtów w szkle laminowanym bez potrzeby stosowania form czy modeli. ProLam może zdobyć bezpłatne formy i modele w sposób automatyczny i całkowicie zsynchronizowany. Wyniki cięcia są bardzo dokładne i mogą być powtórzone w dowolnym momencie

– Razem z naszymi klientami planujemy rozwiązania, służące do rozbudowy linii do cięcia szkła, które są na ogół wieloetapowe. Systemy rozkroju szkła mogą być dostosowane do zwiększających się potrzeb klienta w przyszłości – wyjaśnia Manfred Vollbracht. – Integracja ReMaster i SortJet wcześniej zaplanowana przynosi wiele korzyści, bo mogą one być łatwo włączane do systemu w późniejszym czasie.

Czekamy na Państwa wizytę na targach VITRUM w hali 22, stoisko N01.

HEGLA GmbH & Co. KG

www.hegla.de

Całość artykułu w wydaniu drukowanym i elektronicznym

Inne artykuły o podobnej tematyce patrz Serwisy Tematyczne

Więcej informacji: Świat Szkła 10/2015