Wśród wielu tysięcy rzeczy, których nigdy nie byłem w stanie zrozumieć, jedna szczególnie się wyróżnia. Jest to pytanie, kto był pierwszą osobą, która stojąc przed kupą piasku, powiedziała: „wiesz, założę się, że jeśli wziąć trochę tego i zmieszać z odrobiną potażu oraz ogrzać, to możemy zrobić materiał, który będzie sztywny i do tego przezroczysty. Można będzie nazwać to szkło”. Można nazywać mnie tępakiem, ale mogę stać na plaży aż do końca czasu i nigdy bym nie pomyślał, że z tego mogą być okna.

Bill Bryson (1995), Zapiski z Małej Wyspy

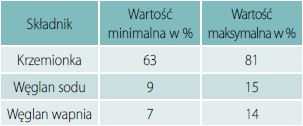

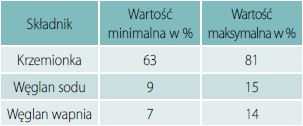

W poprzedniej części omówione zostały możliwe „inspiracje” technologiczne, które doprowadziły starożytnych do wynalezienia szkła. W materiale archeologicznym z terenów Mezopotamii, datowanym na połowę trzeciego tysiąclecia przed naszą erą (4500 lat temu), obiekty szklane są niezwykle rzadkie, znaleziono łącznie kilkanaście, z czego tylko kilka dokładnie zanalizowano chemicznie. Wszystkie zaliczone zostały do szkieł sodowo-wapniowych (podobnych do współczesnego szkła, np. okiennego), ze stosunkowo wysoką zawartością tlenku magnezu. Wskazuje to, zdaniem badaczy (Oppenheim, Brill 1972; Henderson 2012), że do produkcji tych szkieł użyto popiołu roślinnego jako topnika i źródła tlenku sodu. Przypomnijmy, że sodowo-wapniowe szkło powstaje w wyniku stopienia krzemionki (SiO2) z węglanem sodu (Na2CO3) i węglanem wapnia (CaCO3) w odpowiednich proporcjach:

Węglan wapnia występuje powszechnie w formie kredowych skał osadowych, powstałych głównie z muszli i szkieletów organizmów morskich, oraz w piasku morskim w postaci ich fragmentów. Węglan sodu rzadko występuje w przyrodzie z uwagi na wysoką rozpuszczalność w wodzie. Postać rodzima to uwodniony węglan sodu (Na2CO3·10H2O), który powstaje w wyniku wysychania okresowych rzek (wadi) czy jezior, takich jak w Wadi El Natrum w Egipcie. Staroegipska i łacińska nazwa węglanu sodu „natrum” wywodzi się od nazwy tej doliny. Byłoby zatem „naturalne”, gdyby skład pierwszych szkieł oparty był na natronie, ale tak nie jest. Innym źródłem są popioły roślinne, tzw. potaż, który jest mieszaniną różnych tlenków i węglanów w tym potasu i sodu. Co ciekawe, wczesne szkła egipskie (ok. 1500 p.n.e.), późniejsze nieco od tych z Mezopotamii, były również wyprodukowane z udziałem węglanu sodu z popiołów roślinnych, a nie z natronu. Aby wyjaśnić dlaczego tak się stało, należy poszukać przyczyny zastosowania takiego dosyć skomplikowanego procesu. Od zarania dziejów ludzie poszukiwali tańszych, łatwiej dostępnych, zamienników rzadkich i drogich dóbr (np. kamienie szlachetne). W starożytności wyroby z Lapis- Lazuli (lazuryt, rzadki minerał, pozyskiwany aż z terenów dzisiejszego Afganistanu) były niezbędne jako wota i ozdoby, a tym samym bardzo cenne.

Rys. 1. Natron – naturalny węglan sodu z okolic Wezuwiusza we Włoszech (https://e-rocks.com/item/shs181862/natron)

Rys. 2. Figurki z fajansu egipskiego (https://commons.wikimedia.org/wiki/File:Ashmolean_39.jpg)

Rys. 3. Lapis Lazuli (lazuryt) z Afganistanu (https://pl.wikipedia.org/wiki/Lapis_lazuli#/media/File:Lazurite.jpg)

W starożytnym Egipcie zastępowano go tańszymi wyrobami z „fajansu egipskiego”, np. znane figurki wotywne. Archeologowie dowodzą znacznego eksportu takich wyrobów z Egiptu, głównie do Mezopotamii. Jednocześnie istnieje wiele przesłanek wskazujących na to, że w Mezopotamii podejmowano próby skopiowania technologii wytwarzania wyrobów z „fajansu egipskiego”. Na przeszkodzie stawał brak naturalnych źródeł węglanu sodu. W tamtych czasach natron był szeroko wykorzystywany do mumifikacji zwłok, w garbarstwie, produkcji mydła oraz jako składnik leków. Oczywiście, istniał handel natronem, ale kontrolowany był przez Egipcjan jako monopolistę. Poza Egiptem substytutem natronu do produkcji mydła i innych wyrobów, na przykład do garbowania skór, był „potaż”, czyli popiół ze spalonych roślin. O ile natron jest bardzo jednorodny chemicznie (prawie czysty węglan sodu), to skład popiołu roślinnego jest złożony i zmienny w zależności od rodzaju spalonych roślin. W większości przypadków popioły roślinne zawierają węglan potasu a tylko nieliczne węglan sodu w wystarczającej ilości. Wielowiekowe doświadczenie w produkcji mydła doprowadziło do wyselekcjonowania roślin dających „najlepszy” popiół do konkretnych zastosowań. Mydła wykonane z udziałem popiołu bogatego w węglan potasu są zazwyczaj płynne, natomiast te z popiołów zawierających głównie węglan sodu dają twardy, dający się formować produkt. Musiano zatem zauważyć podobieństwo do mydła produkowanego z natronem i poprzez analogię użyć popiołu z odpowiednich roślin do prób skopiowania fajansu egipskiego. Dobrym przykładem sposobu selekcji „właściwego” popiołu roślinnego jest testowanie smaku, „słodszy” oznacza większą zawartość węglanów a „słony” – chlorku sodu (soli kuchennej), przedstawione np. na filmie z Afganistanu (1977 r.) z manufaktury wytwarzającej szkło.

(...)

https://www.youtube.com/watch?v=BMYE83DJU4Q

W przypadku fajansu egipskiego, klasyczna receptura przewiduje użycie 92-98% krzemionki, ok. 5% węglanu wapnia (kredy) oraz ok. 5% węglanu sodu (natronu). Natomiast, po dodaniu więcej niż 15 części natronu na 100 części piasku (krzemionka), już w temperaturze 1100°C otrzymamy szkło. Nie znając składu chemicznego natronu ani potażu (wówczas nie znana była chemia i jej metody analizy) do właściwych receptur dochodzono metodą prób i błędów. Eksperymentując z różnymi ilościami potażu, łatwo można było dodać „zbyt dużo” węglanu sodu do piasku. Przy barku możliwości precyzyjnej kontroli temperatury ówczesnych pieców (temperaturę określano według barwy płomienia), zbiegiem okoliczności, przy którejś próbie mogło powstać szkło. Biorąc pod uwagę, że wyroby z fajansu egipskiego formowane były na zimno, suszone i wypalane, to pojawienie się w piecu okrągłego placka nieznanego materiału musiało wzbudzić zainteresowanie. Tym bardziej, że zamiast oczekiwanej niebieskiej figurki powstała bladozielona masa (powyżej 1000°C, niebieski kuproriwaityt, przekształca się blado zielony wollastonit). Brak artefaktów w materiałach archeologicznych, związanych z takim scenariuszem, można wytłumaczyć wysoką rozpuszczalnością szkieł sodowych czy też sodowo- -potasowych w wodzie (znane powszechnie szkło wodne). Przy odpowiednim stężeniu jony wapnia działają jako stabilizator szkła. Ten niedobór mógł wynikać z zastosowania piasku rzecznego lub mielonego kwarcu, które są ubogie w sole wapnia.

Tak więc próby podrobienia Lapis-Lazuli mogły doprowadzić do wynalezienia szkła. Taki scenariusz wydarzeń jest prawdopodobny, wyjaśniałby on również dlaczego w starożytnym Egipcie do wytopu szkła początkowo stosowano bardziej złożoną technologię, pomimo posiadania niezbędnego węglanu sodu w postaci natronu. Dodatkowym potwierdzeniem takiego rozwoju wypadków może być uderzające podobieństwo wczesnych szkieł egipskich do tych z Mezopotamii. Naukowcy (Lilyquist i inni, 1993) tłumaczą to tym, że faraon Totmes III (panował w latach 1458–1425 p.n.e.) w trakcie swoich wojennych kampanii w Azji „sprowadził” do Egiptu odpowiednich rzemieślników, którzy zapoczątkowali produkcję szkła.

Starożytni Egipcjanie, nawet jeżeli podejmowali próby modyfikacji „fajansu”, eksperymentując z ilością dodawanego natronu, to prowadziłyby one raczej do serii niepowodzeń. Otóż fajans egipski jest spiekiem ceramicznym, odpornym na gwałtowne schładzanie (wyroby z niego nie pękają, gdy się je wyjmuje z pieca, podobnie do glinianych), natomiast szkło w takich warunkach natychmiast pęka w wyniku wewnętrznych naprężeń i częściowej krystalizacji. Warunkiem koniecznym dla utworzenia szkła jest powolne schłodzenie stopionej masy poniżej temperatury transformacji (Tg), czyli tak zwane odprężanie. Pękanie szkła, jak również zmiana jego koloru z oczekiwanego niebieskiego na biało-zielonkawy, mogło zniechęcać egipskich eksperymentatorów.

Aż do połowy drugiego tysiąclecia przed nasza erą (3500 lat temu) artefakty szklane znajdowane w materiale archeologicznym są rzadkie i mają niewielkie rozmiary, są to wyłącznie szklane koraliki i plakietki. Skład chemiczny tych szkieł jest dosyć zróżnicowany, ale w większości przypadków odpowiada on charakterystyce szkła sodowo-wapniowego, co wskazuje na dosyć jednolitą technologie ich wytwarzania.

Szklane koraliki i plakietki z tego okresu powstawały w rezultacie prostego stapiania w formach. Wystarczyło napełnić ceramiczną formę rozdrobnionymi kawałkami szkła i umieścić w piecu, szkło ulegało stopieniu wypełniając formę. Po ostygnięciu pieca wyrób był gotowy. Takie formowanie zapewniało również odpowiednie odprężanie szkła. Technika ta stosowana jest do dzisiaj, szczególnie w Afryce (np. słynne koraliki z Kiffa).

Poczynając od drugiej połowy drugiego tysiąclecia p.n.e. ilość i różnorodność wyrobów ze szkła wzrasta w znaczący sposób. Dotyczy to zarówno Mezopotamii, Anatolii, Lewantu, Egiptu, jak i Grecji. Skład szkła pozostaje jednak w zasadzie niezmieniony. Stosowanie potażu (popiołów roślinnych) do wytopu szkła będzie trwało aż do ósmego stulecia przed naszą erą, gdy w Egipcie zastąpi go natron. Reszta świata długo pozostanie przy potażu.

Rys. 4. Gliniane formy do koralików szklanych (http://nautarch.tamu.edu/class/316/uluburun)

Rys. 5. Szklane koraliki z wraku statku (Ulunburun ok 1300 pne http://nautarch.tamu.edu/class/316/uluburun)

Co więc spowodowało tak długi, bo kilkusetletni okres „inkubacji” technologii wytopu szkła? Istniało kilka przyczyn. Jedną z ważniejszych było stopniowe opanowanie procesu odprężania szkła. O ile w drobnych wyrobach, powstających w ceramicznych formach, odprężanie następowało niejako automatycznie, ponieważ grube ścianki form zapewniały odpowiednio wolne studzenie, to większe wyroby wymagały zastosowania odpowiedniego pieca do odprężania. Wytop szkła musi odbywać się w jakimś żaroodpornym naczyniu a więc wymagał umieszczenia w nim całego wsadu surowców. To był innowacyjny i niezbędny krok odróżniający tę technologię od produkcji ceramiki czy fajansu egipskiego, a podobny do ówczesnego wytopu miedzi. Ostatnie publikacje naukowe (M. Siminioru i Th. Rehren, 2016), sugerują, że do wytopu używano tygli glinianych a nawet zużytych naczyń domowych.

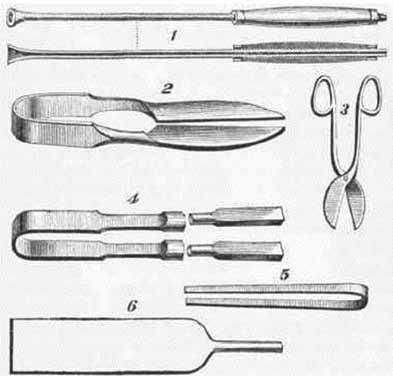

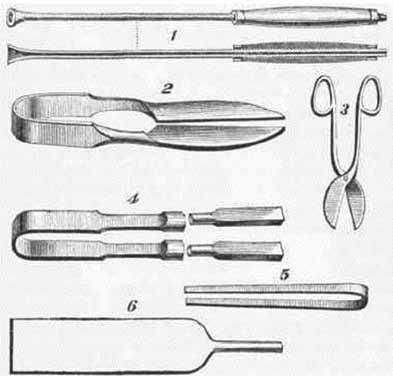

Zewnętrzne wymiary tygli nie przekraczały głębokości 15 cm (typowo ok. 10 cm) przy średnicy do 20 cm (typowo ok. 12 cm) (N. Amzlang 2009). Pozwala to na oszacowanie wielkości wytopionej masy szklanej na ok. 0,25–2,5 kg, w zależności od rodzaju użytych surowców. Tu pojawia się problem odpowiednich narzędzi do manipulowania gorącym szkłem. W znanej mi literaturze zagadnienie to nie jest poruszane, a co więcej, nawet badacze odtwarzający staro- egipskie piece do wytopu szkła pomijają ten temat (Nicholson 2007). Archeo-metalurgowie sugerują używanie narzędzi drewnianych do manipulowania gorącymi tyglami zawierającymi stopiony metal, zarówno przy wytopie miedzi z rud węglanowych, jak i w procesach odlewniczych. W przypadku szkła operuje się gorącą, półpłynną masą szklaną o temperaturze 800–1000°C. Narzędzie musi być zanurzone w gorącym szkle! Narzędzia wykonane z miedzi czy brązu nie nadawały się, bowiem ich temperatura topnienia jest niższa lub bliska temperaturom stosowanym do obróbki szkła. Wytrzymałość miedzi na zginanie w temperaturze 600°C jest dwudziestokrotnie mniejsza od początkowej, a powyżej tej temperatury zaczyna się odkształcać pod własnym ciężarem.

Rys. 6. Fragment tygla do wytopu szkła z Liszt, Egipt (źródło nieznane)

Rys. 8. Zawieszka szklana z Mezopotamii ok 1500 p.n.e. (www.toledomuseum.org/kiosk/ancient-asian-european-glass/ancient-glass/pivotal-momentsin-ancient-glass/beginnings-ofglassmaking)

Potrzebne były narzędzia z żelaza. Pierwotnie wytop żelaza z rud (ok. 1800 lat p.n.e.) prowadzony był w piecach, których temperatura nie przekraczała 1000°C. Otrzymywany materiał był stopem żelaza (ok. 98%) ze szlaką (głównie krzemiany) zawierającym bardzo mało węgla. Takie żelazo jest kowalne i ciągliwe. Początkowo było ono używane to produkcji ozdób i ewentualnie narzędzi, ale nie broni (żelazny sztylet był dużo cięższy od tego wykonanego z brązu i nie można było go skutecznie naostrzyć!). Dopiero wynalazek stali, czyli żelaza zawierającego węgiel, zmieniło jego zastosowanie. O ile pierwsze, udokumentowane wytopy żelaza „zgrzewnego” (ang. wrought iron) miały miejsce w Indiach (R. Tewari, 2003), to wprowadzenie tej technologii do przestrzeni Żyznego Półksiężyca (Mezopotamia, Anatolia, Lewant, Egipt i Grecja) przypisywane jest Hetytom, przybywającym na swoich rydwanach z północnego Kaukazu. Im również zawdzięczamy wynalazek nawęglania żelaza, co zapoczątkowało Erę Żelaza ok. 1200 lat przed naszą erą.

Można zaryzykować tezę, że starożytni metalurdzy szybko zauważyli zalety nowego materiału (żelaza) we własnym gospodarstwie, szczególnie w odlewnictwie. Właśnie na przełomie drugiego tysiąclecia p.n.e. następuje wyraźny wzrost wielkości odlewanych z brązu przedmiotów, niewystępujących wcześniej. Tak więc, żelazne narzędzia wyzwoliły innowacje w formowaniu gorącego szkła.

Rys. 7. Narzędzia (http://chestofbooks.com/reference/American-Cyclopaedia-5/Glass.html) Tools used in Glassmaking. 1. Pipe or blowing tube. 2. Pucellas. 3. Shears. 4. Pucellas with wooden blades. 5. Spring tongs. 6. Battledore.

Wszystkie te czynniki, wraz z degradacją wcześniejszych struktur polityczno-społecznych, wywołanych zmianami klimatu (wielkie migracje ludów Indoeuropejskich zapoczątkowane 2200 lat przed naszą erą), spowodowały, że szkło „masowo” zaistniało dopiero w połowie piętnastego wieku przed naszą erą. Dowodzi tego rosnąca liczba artefaktów szklanych w wykopaliskach archeologicznych z terenów Żyznego Półksiężyca, Grecji oraz Doliny Indusu.

Ich bogactwo form dowodzi opanowania podstawowych technik przetwórstwa szkła, takich jak: odlewanie w formach (koraliki i plakietki), formowanie na rdzeniu ceramicznym tzw. „core forming”(flaszki, butelki itp.), fusing małych kawałków szkła wraz z gorącym formowaniem na formach tzw. „sagging” (wazy, czarki) oraz prasowanie szkła w formach żelaznych (seryjnie produkowane zawieszki czy elementy wykończenia mebli).

Dopiero w drugim wieku p.n.e. pojawią się wyroby ze szkła dmuchanego a wzrost zapotrzebowania na szkło spowoduje rewolucyjne zmiany w jego wytopie.

Tomek W.

Całość artykułu w wydaniu drukowanym i elektronicznym

Inne artykuły o podobnej tematyce patrz Serwisy Tematyczne

Więcej informacji: Świat Szkła 11/2017