|

Silikony w mocowaniach punktowych i liniowych |

W „Świecie Szkła” 10/2006 (Wojciech Żółtowski, Leszek Kwaśniewski, Maciej Cwyl: Modelowanie i analiza połączeń punktowych), w numerze 11/2006 i 12/2006 (Szymon Nadzieja: Stosowanie szczeliw silikonowych w szkleniu zabezpieczającym, część 1 i 2) przedstawiono wyniki badań spoin konstrukcyjnych z zastosowaniem silikonów DC993 i DC895 dla mocowań punktowych.

W „Świecie Szkła” 10/2006 (Wojciech Żółtowski, Leszek Kwaśniewski, Maciej Cwyl: Modelowanie i analiza połączeń punktowych), w numerze 11/2006 i 12/2006 (Szymon Nadzieja: Stosowanie szczeliw silikonowych w szkleniu zabezpieczającym, część 1 i 2) przedstawiono wyniki badań spoin konstrukcyjnych z zastosowaniem silikonów DC993 i DC895 dla mocowań punktowych.

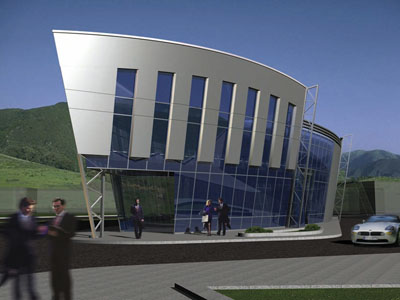

W roku ubiegłym został oddany do użytku budynek biurowy firmy BROSS Holding S.A. w Warnie, w Bułgarii (fot. 1 i 2).

Budynek ma konstrukcję monolitycznego szkieletu betonowego, do którego mechanicznie została zamocowana kamienno-szklana ściana osłonowa.  Ponieważ wchodząca w skład holdingu BROSS firma Proventuss jest dystrybutorem silikonów konstrukcyjnych Dow Corning, przyjęto założenie, że budynek ma być wizytówką możliwości technologicznych silikonów w budownictwie. Cała fasada została wykonana w pięciu różnych systemach: Schuco FW50+SG; Etem E8000, Astral S5, żebra szklane oraz system mocowań punktowych.

Ponieważ wchodząca w skład holdingu BROSS firma Proventuss jest dystrybutorem silikonów konstrukcyjnych Dow Corning, przyjęto założenie, że budynek ma być wizytówką możliwości technologicznych silikonów w budownictwie. Cała fasada została wykonana w pięciu różnych systemach: Schuco FW50+SG; Etem E8000, Astral S5, żebra szklane oraz system mocowań punktowych.

Fasada jest odchylona od pionu o 9°. Do obliczeń konstrukcyjnych przyjęto ssanie wiatru 600 Pa oraz obciążenie liniowe 1 kN na wysokości 1,2 m od podłogi dla elementów fasady dostępnych od wewnątrz budynku. Przyjęto temperatury pracy od -20°C do +80°C, z uwagi na zastosowane ciemne, niebieskie szkło.

Siatka szklenia narzucona przez architektów daje na całej fasadzie powtarzalne elementy o wymiarach:

Siatka szklenia narzucona przez architektów daje na całej fasadzie powtarzalne elementy o wymiarach:

• 1,20x3,70 m – w części parterowej,

• 1,20x2,08 m – elementy przezierne,

• 1,20x1,50 m – pasy podokienne.

Konstrukcja szkła to: 10/20/8,8 mm ESG Synergy Azur + Stratobel 44.2. W pasach podokiennych zastosowano pokrycie z silikonu DC3-5000 na #3 pozycji.

Kamienna okładzina została wykonana z greckiego marmuru o grubości 10 mm. Ideą było uzyskanie półprzezroczystości elewacji kamiennej tak, by w ciągu dnia światło słoneczne wnikało do wnętrza budynku, a w nocy oświetlenie wewnętrzne rozjaśniało elewację. W rezultacie marmur został przyklejony, przezroczystym silikonem dwuskładnikowym, do zewnętrznej powierzchni szkła. Specjalnie dla tego obiektu wykonano niezbędne badania przyczepności silikonu i określono sposób przygotowania powierzchni. Do obliczeń przyjęto siły ścinające i odrywające okładzinę kamienną od szkła (fot. 3).

Niezależnie od typu fasady należało obliczyć strukturalne spoiny silikonowe (DC993 i DC995), uwzględniając oprócz ciężaru szkła również dodatkowy ciężar okładziny kamiennej.

Niezależnie od typu fasady należało obliczyć strukturalne spoiny silikonowe (DC993 i DC995), uwzględniając oprócz ciężaru szkła również dodatkowy ciężar okładziny kamiennej.

Uszczelnienia szyb zespolonych wykonano przy zastosowaniu silikonu DC3362. Grubość uszczelnienia obliczana była dla każdej elewacji (w zależności od systemu jak i występowania okładziny kamiennej) oddzielnie i wahała się od 10 do 18 mm ponad ramkę dystansową. W przypadku systemu Schüco FW50+SG zastosowano silikon DC993.

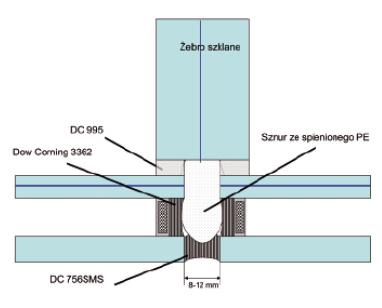

Wyzwaniem były fasady z żebrami szklanymi oraz mocowane punktowo. W rezultacie dokonanych obliczeń zdecydowano zastosować żebra szklane wyłącznie do części parterowej. Żebra szklane o wymiarach 22x220x3700 mm zostały zamocowane mechanicznie do podłogi oraz wklejone silikonem DC995 do metalowego uchwytu mocowanego do stropu.

Takie rozwiązanie wykorzystuje elastyczność silikonu i pozwala na kompensację naprężeń od konstrukcji budynku. Tafle szyb zespolonych zostały posadowione na aluminiowym ryglu mocowanym do podłogi i oparte analogicznie na ryglu przy stropie, a następnie przyklejone silkonem DC995 po całym obwodzie od wewnątrz.

Z uwagi na to, że silikon DC995 jako materiał jednoskładnikowy wymaga minimum 14 dni do pełnego utwardzenia, czasowo zamocowano szkło konstrukcją metalową, zapewniajacą niezmienność wymiarów fugi silikonowej. Po tym czasie konstrukcja wsporcza została zdjęta i wykonano uszczelnienie pogodowe. Fugi zewnętrzne zostały uszczelnione silikonem pogodowym DC756SMS podpartym sznurem ze spienionego PE (rys. 1; fot. 5).

Z uwagi na to, że silikon DC995 jako materiał jednoskładnikowy wymaga minimum 14 dni do pełnego utwardzenia, czasowo zamocowano szkło konstrukcją metalową, zapewniajacą niezmienność wymiarów fugi silikonowej. Po tym czasie konstrukcja wsporcza została zdjęta i wykonano uszczelnienie pogodowe. Fugi zewnętrzne zostały uszczelnione silikonem pogodowym DC756SMS podpartym sznurem ze spienionego PE (rys. 1; fot. 5).

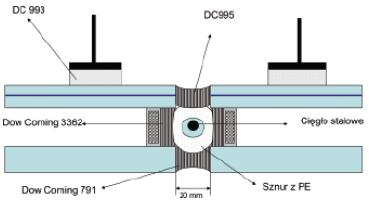

Mocowania punktowe zostały wykonane bez wiercenia otworów w szkle wewnętrznym. Obliczeń dokonano przy założeniu, że ciężar własny szkła i okładziny kamiennej zostanie przeniesiony w części pionowej wektora sił na podpory ze stali nierdzewnej, mocowane do cięgieł stalowych, rozpiętych pomiędzy stropami. Cięgła i podpory zostały schowane wewnatrz fug uszczelnienia pogodowego (rys. 2). Pozostałe siły przenosi wyłącznie połączenie silikonowe. W wyniku dokonanych obliczeń oraz ze względów estetycznych ustalono, że należy zastosować jednakowej wielkości elementy stalowe (talerzyki) przyklejane do szkła. Kształt talerzyków wynika z podobieństwa do rzutu poziomego budynku (fot. 6).

Dla większych tafli zastosowano sześć podpór, rozmieszczonych w narożnikach i w połowie długich boków, a dla mniejszych – cztery podpory rozmieszczone w narożnikach. W przypadku przyklejania elementów mocujących do szkła w systemach typu mocowań punktowych (spider glass) niezwykle ważny jest dobór odpowiednich rotul, łączących stalowy talerzyk do ramion „pająków”.

Niezbędne jest zastosowanie rotul z przegubem kulistym zapewniającym, oprócz przenoszenia występujących sił, również możliwość ugięcia kątowego minimum ±12o. Ponadto zawsze należy zastosować dwie rotule stałe, a reszta winna być z przegubem kulistym. Takie rozwiązanie zmniejsza stres wywołany ugięciem szkła pod wpływem obciążeń i pozwala zminimalizować grubość warstwy silikonu konstrukcyjnego. W omawianym przypadku zastosowano talerzyki i rotule, jak również „pająki”, dostarczone przez firmę Fragile z Polski.

Wykonanie tej części fasady przebiegało następująco: po dokonaniu pomiarów geodezyjnych ustalono ostateczny wymiar tafli szkła, wykonano szyby zespolone i wlaminowano okładzinę kamienną. Zmontowano konstrukcję nośną (słupy drewniane + „pająki”) i rozpięto cięgła z podporami dla szkła. Talerzyki przyklejono silikonem DC993, przy czym pozycjonowanie na wewnętrznej tafli szkła dokonywano wg pomiarów faktycznego rozmieszczenia ramion „pająków”. Po utwardzeniu się silikonu zamontowano szkło do konstrukcji nośnej. Uszczelnienia pogodowe wykonano za pomoca silikonu DC791, stosując okrągły sznur wypełniający ze spienionego PE.

Wykonanie tej części fasady przebiegało następująco: po dokonaniu pomiarów geodezyjnych ustalono ostateczny wymiar tafli szkła, wykonano szyby zespolone i wlaminowano okładzinę kamienną. Zmontowano konstrukcję nośną (słupy drewniane + „pająki”) i rozpięto cięgła z podporami dla szkła. Talerzyki przyklejono silikonem DC993, przy czym pozycjonowanie na wewnętrznej tafli szkła dokonywano wg pomiarów faktycznego rozmieszczenia ramion „pająków”. Po utwardzeniu się silikonu zamontowano szkło do konstrukcji nośnej. Uszczelnienia pogodowe wykonano za pomoca silikonu DC791, stosując okrągły sznur wypełniający ze spienionego PE.

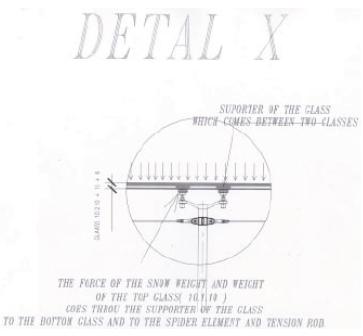

Innym przykładem zastosowania klejonych elementów mocowań punktowych jest konstrukcja dachu całoszklanego, wykonywana przez firmę Torax z Macedonii. W tym przypadku życzeniem inwestora było zastosowanie bardzo dużych elementów szklanych (2,25x2,30 m), podpartych obwodowo. Obliczenia pokazały, że dla dachu o pochyleniu zaledwie 2° od poziomu głównym problemem jest obciążenie śniegiem, dochodzące do 400 kg/m2, a nie ssanie wiatru o wartości 1200 Pa.

Strzałka ugięcia proponowanego szkła 1010.4/16/88.2 pod wpływem ciężaru śniegu przekraczała dopuszczalne wartości. Konstrukcja dachu była już wykonana i nie było mowy o jej zmianie poprzez zagęszczenie podziałów, a tym samym zmniejszenie wymiarów szkła. Zaproponowano rozwiązanie polegające na wykonaniu podkonstrukcji na cięgłach z linek stalowych, podpierajacych tafle szkła w środku (rys. 3).

Strzałka ugięcia proponowanego szkła 1010.4/16/88.2 pod wpływem ciężaru śniegu przekraczała dopuszczalne wartości. Konstrukcja dachu była już wykonana i nie było mowy o jej zmianie poprzez zagęszczenie podziałów, a tym samym zmniejszenie wymiarów szkła. Zaproponowano rozwiązanie polegające na wykonaniu podkonstrukcji na cięgłach z linek stalowych, podpierajacych tafle szkła w środku (rys. 3).

Zastosowano talerzyki ze stali nierdzewnej o średnicy 80 mm. Aby zapobiec zaklęśnięciu się szyby zespolonej pomiędzy obie tafle szkła (w miejscu podparcia talerzykiem) zastosowano podkładki wykonane z przezroczystego silikonu o twardości 80 Shore’a i grubości 16 mm, tak jak ramka dystansowa. Do uszczelnienia szyb zespolonych wybrano silikon DC3793 – jednoskładnikowy silikon konstrukcyjny do szyb zespolonych. Dach jest obecnie w realizacji po zaakceptowaniu rozwiązania przez inwestora.

Podsumowanie

Jak widać, pełne wykorzystanie możliwości mechanicznych silikonów konstrukcyjnych otwiera nowe horyzonty dla architektów. Jednakże, aby takie konstrukcje były rzeczywiście bezpieczne, należy bezwzględnie rozpoczynać współpracę z dostawcą silikonów strukturalnych już na etapie projektowania, a wykonawstwo powierzać certyfikowanym firmom wykonawczym. Taki sposób gwarantuje uniknięcie błędów projektowych i zapewnia prawidłowe wykonanie.

Tomasz Wierzchowski

Doradca Techniczny