Rozkrój szkła jest jedną z podstawowych operacji technologicznych w procesie jego obróbki. Niezależnie od tego, czy mamy do czynienia z dużymi taflami szkła float (tzw. „jumbo”), czy też stanowiącymi półprodukt formatkami, przeznaczonymi do ostatecznego rozkroju, jakość nacięć wykonywanych na szkle jest zawsze kwestią o pierwszorzędnym znaczeniu.

Jakość nacięć uzależniona jest od kilku czynników. Należą do nich: rodzaj stosowanego kółeczka krojącego, kąt rozwarcia ostrza, siła docisku narzędzia do powierzchni szkła, prędkość krojenia oraz własności użytego oleju do rozkroju; przy czym, z punktu widzenia jakości rozkroju, decydujące znaczenie ma właściwy dobór wszystkich wymienionych tu parametrów.

Pierwszą część niniejszej publikacji poświęcono bliższemu omówieniu samego procesu rozkroju szkła, w drugiej natomiast przedstawiono i omówiono różnego rodzaju oleje stosowane podczas krojenia oraz spełniane przez nie funkcje.

Proces rozkroju szkła

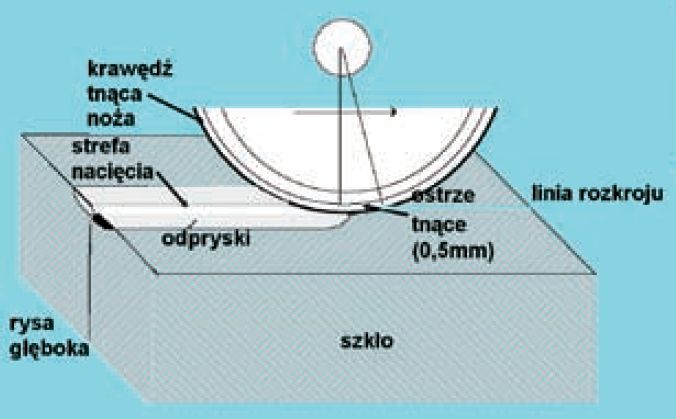

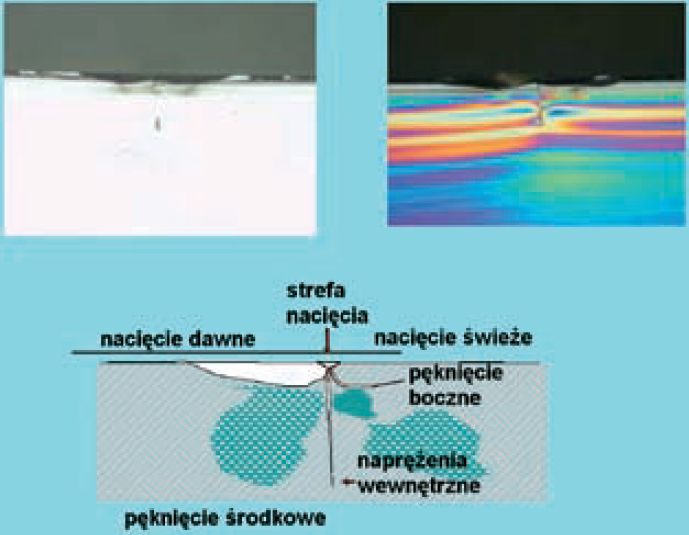

Podczas krojenia kółeczko toczy się po powierzchni ciętego szkła, wywierając nań określoną siłę nacisku. W wyniku ruchu kółeczka na powierzchni szkła powstaje rysa. Ruch kółeczka powoduje również wytworzenie się w masie szkła naprężeń mechanicznych, w wyniku czego w szkle powstaje pęknięcie środkowe (wewnętrzne), określane mianem rysy głębokiej. Kierunek tej rysy oraz obecność lub brak pęknięć bocznych (tzw. „odrostów”) decydują o jakości rozkroju.

Drugi etap procesu rozkroju polega na przyłożeniu w miejscu nacięcia rysy siły rozłamującej, w wyniku czego rysa pęka i szkło rozłamuje się wzdłuż linii krojenia. Stan idealny występuje wówczas, gdy łamanie szkła daje w wyniku tzw. przełom miękki, uzyskiwany wówczas, gdy głęboka rysa przebiega pionowo i nie posiada żadnych odrostów. W takim wypadku liczba zrywanych wewnętrznych wiązań krzemianowych jest niewielka, niewielka jest również siła wymagana do rozłamania szkła.

Kółeczko toczy się po powierzchni szkła z określoną siłą docisku tworząc na szkle cienką rysę.

Naprężenia mechaniczne powstałe wewnątrz szkła wskutek ruchu noża wywołują pęknięcie wewnętrzne zwane „rysą głęboką”.

Rys. 1. Proces rozkroju

Odbiegający od wzorcowego kształt rysy głębokiej i/lub obecność dużej liczby pęknięć bocznych powodują znaczny wzrost siły wymaganej do rozłamania szkła, prowadząc do uzyskania tzw. „przełomu sztywnego”. W takiej sytuacji – zwłaszcza podczas wykrawania kształtów krzywoliniowych lub krojenia szkła o dużej grubości – częstokroć dochodzi do tego, że linia rozłamania szkła rozbiega się w różnych kierunkach, nie pokrywając się z linią krojenia.

Ponadto opóźnienie pomiędzy chwilą wykonania nacięć na szkle i chwilą ich rozłamania może spowodować „zrastanie się” rysy głębokiej i jej zanik. W wyniku bowiem reakcyjnych własności wiązań krzemianowych, zerwanych podczas wykonywania nacięć na szkle, może dojść do chemicznej rekombinacji wiązań i odtworzenia w masie szkła stanu pierwotnego.

Z uwagi na wysoką lepkość szkła proces ten wymaga pewnego czasu (uzależnionego od temperatury i grubości szkła), zawsze jednak tendencja do zanikania rysy głębokiej może doprowadzić do pogorszenia się jakości rozkroju szkła.

Ponieważ szkło jest materiałem kruchym, podczas procesu krojenia w jego warstwie powierzchniowej mogą powstawać odpryski i może dojść do „odrzucania” licznych drobin szkła na części powierzchni sąsiadującej ze strefą krojenia. Drobiny te – z uwagi na swoją wysoką reaktywność – mogą przylegać do powierzchni szkła, powodując tym samym powstawanie na niej zarysowań lub podobnych wad. Częstokroć okazuje się, że usunięcie w procesie mycia szkła przyklejonych do jego powierzchni odprysków jest niemożliwe.

Dobór optymalnego dla danych warunków obróbki oleju może bezpośrednio wpłynąć na jakość procesu rozkroju. W tablicy 1 przedstawiono ogólne funkcje, jakie pełni olej do rozkroju i jakie określają jego rolę w procesie rozkroju. Przede wszystkim olej do rozkroju smaruje kółeczko powodując zmniejszenie siły tarcia pomiędzy kółeczkiem i szkłem, wydłużając w ten sposób okres żywotności narzędzia.

Ponadto zmniejszenie siły docisku kółeczka powoduje zmniejszenie liczby wad nacięć powstałych podczas krojenia szkła, a w konsekwencji zmniejszenie liczby odprysków oraz wzrost stanu napięcia wywołanego w szkle wzdłuż linii nacięcia.

Tablica 1. Funkcje pełnione przez olej do rozkroju

Olej do rozkroju:

- smaruje kółeczko

- przedłuża okres żywotności kółeczka

- pozwala na zmniejszenie siły docisku ostrza do szkła

- redukuje liczbę odprysków powstałych podczas krojenia

- działa jak spoiwo wiążące odpryski szkła

- umożliwia zmniejszenie siły wymaganej do rozłamania szkła (wzrost szansy uzyskania miękkiego przełomu)

- zapobiega deformacji nacięcia wskutek bocznych pęknięć biegnących od linii krojenia

- pozwala na uzyskanie prostej krawędzi po rozłamaniu szkła

- ułatwia rozłamywanie szkła

Należy jednak również wziąć pod uwagę szereg czynników wtórnych, podyktowanych potrzebą unikania problemów w późniejszym przetwórstwie szkła. Np. w procesie rozkroju szkła miękkopowłokowego wymagane jest zastosowanie innego oleju niż ten, jaki stosuje się podczas krojenia normalnego szkła float.

Ponadto olej do rozkroju musi być obojętny w stosunku do innych materiałów, takich, jak materiał rur i węży giętkich stosowanych do jego przesyłu oraz materiał rękawic roboczych. Olej musi się przy tym dawać łatwo usuwać z powierzchni szkła nie pozostawiając na niej śladów i w żadnym wypadku nie może zawierać jakichkolwiek związków szkodliwych dla personelu obsługi.

Rola oleju do rozkroju

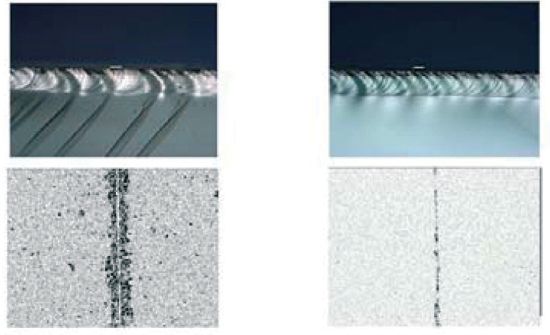

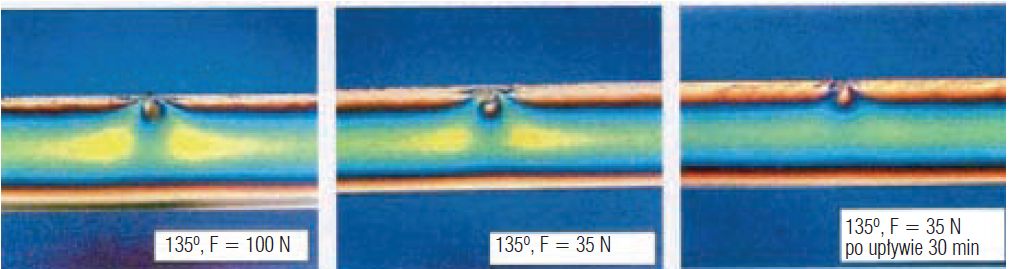

Rys. 2 obrazuje różnicę pomiędzy krojeniem na sucho i krojeniem na mokro. Podczas gdy rozkrój suchy (fotografia po lewej) wiąże się – z uwagi na znaczą wartość siły docisku noża do szkła – z wytwarzaniem znacznej ilości odprysków szkła, rozkrój mokry, przy zastosowaniu oleju do rozkroju (fotografia po prawej) pozwala na znaczne ograniczenie liczby powstałych odprysków. Dodatkowo olej skupia odpryski przy linii nacięcia i zapobiega ich rozrzucaniu po całej powierzchni szkła.

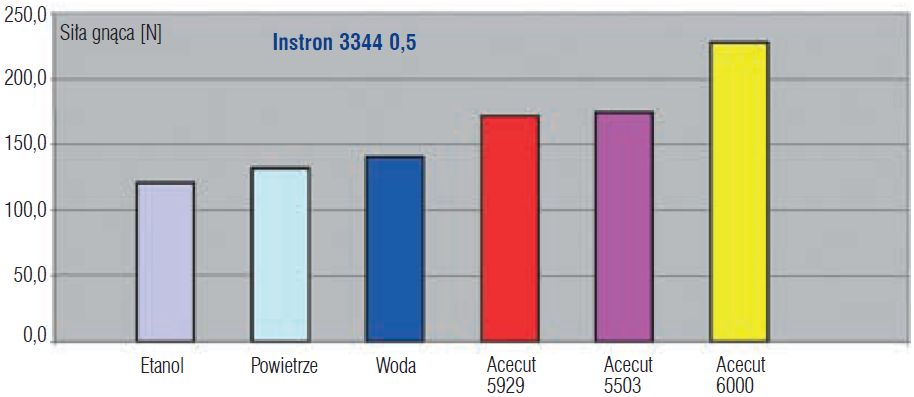

Ilustracja przedstawiona niżej obrazuje wpływ rodzaju użytego oleju na stan napięcia w szkle i wytrzymałość nacięcia wykonanego na szkle. Zróżnicowanie warunków rozkroju znajduje swe odbicie w zróżnicowaniu wartości sił potrzebnych do rozłamania szkła. Stan napięcia wytworzony wzdłuż nacięcia jest uzależniony od długości bocznych pęknięć powstałych w procesie rozkroju.

Rozkrój suchy Rozkrój mokry

Rys. 2. Oleje do rozkroju zmniejszają liczbą powstałych odprysków i działają jak wiążące je

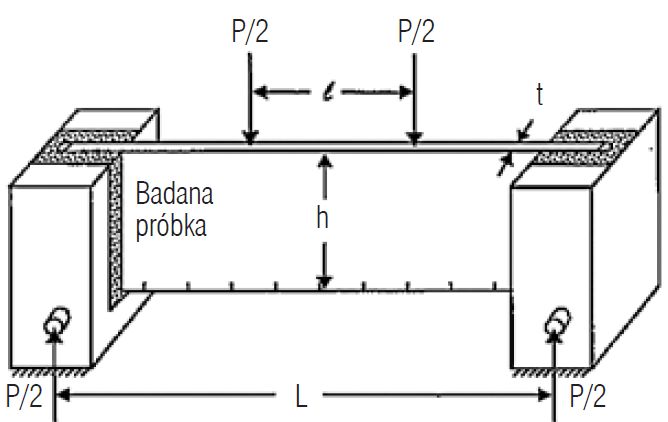

Badania próbki szkła poddanej próbie zginania wywołanego działaniem czterech sił skupionych (dwie siły czynne i dwie siły reakcji podpór – patrz schemat u góry rys. 3) wykazały, że wzrost długości pęknięć bocznych powoduje osłabienie stanu napięcia w szkle. Rzecz jasna, chemiczny skład użytego oleju krojacego może mieć wpływ na tworzenie się bocznych pęknięć.

Uchwyt badawczy użyty w próbie zginania czterema siłami skupionymi (zginanie w płaszczyźnie pionowej)

Rys. 3. Stan napięcia w szkle (nacięcie) w zależności od rodzaju oleju

Olej krojący Acecut 6000 jest szczególnie zalecany w wypadku rozkroju szkła o dużej grubości oraz przy wykrawaniu profili krzywoliniowych. Olej ten, przypuszczalnie dzięki lepszej zdolności ograniczania prędkości propagacji pęknięć bocznych tworzących się podczas wykonywania nacięcia i rozłamywania szkła, redukuje liczbę odrostów i pozwala na uzyskanie miękkiego przełomu odznaczającego się gładką, równą powierzchnią krawędzi szkła i jej prostokątnym kształtem.

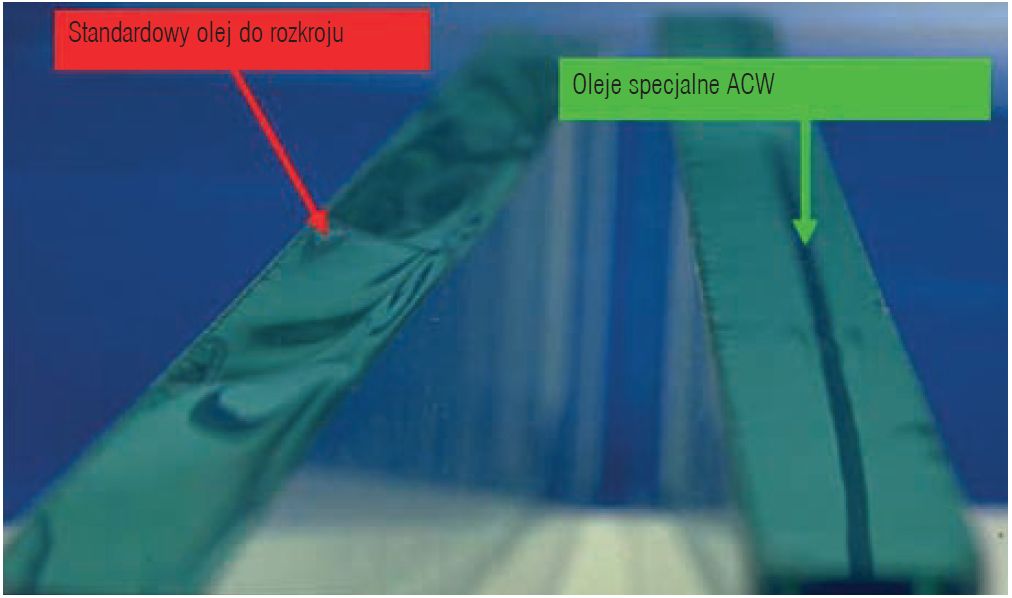

Rys. 4 umożliwia porównanie dwóch krawędzi formatki uzyskanej podczas rozkroju szkła o grubości 19 mm: po stronie prawej przedstawiono krawędź uzyskaną w wyniku rozkroju tafli szkła przy użyciu oleju Acecut 6000, natomiast po stronie lewej – krawędź uzyskaną po rozkroju tafli przy użyciu niewłaściwego chłodziwa obróbkowego.

Rys. 4.

Po zakończeniu rozkroju szkło jest rozłamywane poprzez przyłożenie wzdłuż wykonanego na nim nacięcia określonej siły rozłamującej. Jeżeli energia potencjalna występująca lokalnie w którymś miejscu wierzchołkowej linii pęknięcia, rozchodzącego się w szkle podczas jego rozłamywania się, jest zbyt duża, to w takim wypadku w szkle pojawią się pęknięcia boczne (odrosty).

Pęknięcia te powodują uszkodzenia krawędzi szkła, prowadzące w konsekwencji do niepożądanego zjawiska pękania szkła w procesie jego dalszego przetwórstwa. Powstałe w szkle odrosty mogą również spowodować deformację linii nacięcia.

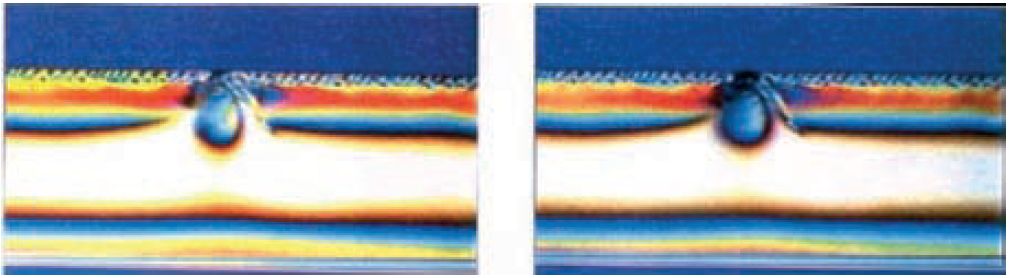

Rys. 5 obrazuje konieczność wykorzystania oleju do celów stabilizacji stanu napięcia wywołanego w szkle w procesie rozkroju. Jeśli rozkrój szkła prowadzony jest bez użycia oleju, to w takim wypadku dochodzi do relaksacji naprężeń powstałych w szkle podczas cięcia (osłabienia stanu napięcia) i po upływie pewnego czasu rozłamanie szkła może się okazać niemożliwe.

Rozkrój bez użycia oleju:

Po upływie pewnego czasu dochodzi do znacznego osłabie-nia stanu napięcia

Rozkrój z użyciem oleju:

Stan napięcia pozostaje niezmienny przez długi czas

Rys. 5. wszystkie ilustracje: Bohle AG, Niemcy

Tablica 2. Klasyfikacja olejów do rozkroju szkła

Oleje zmywalne

- Rozkrój szkła grubego (> 10 mm)

- Rozkrój kształtowy (profile o konturach krzywoliniowych)

- Rozkrój szkła laminowanego

- Krojenie ręczne

Oleje odparowujace

- Krojenie bezpośrednie (w linii produkcyjnej, szkło float)

- Krojenie szkła izolacyjnego

- Krojenie szkła niskoemisyjnego

- Rozkrój X-Y szkła o grubości do ok. 10 mm

- Wykrawanie prostych profili krzywoliniowych w szkle o grubości do ok. 10 mm

- Rozkrój luster (zwierciadeł)

Rodzaje olejów krojących

W charakterze oleju do rozkroju szkła przemysł szklarski wykorzystywał w przeszłości czyste oleje mineralne. Były one jednak trudno zmywalne i po umyciu szkła pozostawiały na jego powierzchni niepożądane resztki. Dlatego też spółka ACW1 rozwinęła produkcję zmywalnych olejów do rozkroju, które nie pozostawiają żadnych pozostałości na szkle. Zastosowanie tych olejów pozwoliło ponadto na ogromną poprawę jakości zarówno samego procesu krojenia, jak i krawędzi uzyskiwanych podczas rozłamywania szkła.

Rozwinięcie w latach 70. XX w. produkcji szkła powlekanego powłoką niskoemisyjną doprowadziło do wprowadzenia na rynek olejów odparowujacych, które nie powodowały uszkodzeń naniesionych na szkle powłok. Dalsza optymalizacja tych produktów spowodowała zainicjowanie produkcji całej gamy olejów uniwersalnych, które można stosować w wielu dziedzinach przemysłu szklarskiego. Są to produkty o stałym i gwarantowanym przez wytwórcę składzie, które umożliwiają użytkownikowi dobór optymalnego oleju odpowiadającego specyfice praktycznie każdego procesu rozkroju.

Na przykład, w wypadku rozkroju szkła o podwyższonych temperaturach wymagany jest olej o dłuższym czasie parowania, podczas gdy krojenie szkła w warunkach zimowych i na terenach położonych na północy będzie wymagało oleju o krótszym czasie parowania. Temperatura szkła wiąże się także z jego grubością – np. na wylocie z odprężarki tunelowej szkło float o grubości 19 mm ma wyższą temperaturę niż szkło o grubości 4 mm.

Jeśli czas upływający pomiędzy chwilą wykonania nacięcia na szkle a chwilą rozłamania tego nacięcia jest długi (co może np. wynikać stąd, że na dużej tafli wykrojono wiele małych formatek tworzących gęstą siatkę rozkroju) to w takim wypadku, w celu utrzymania zdolności nacięć do ich rozłamania, konieczne będzie zastosowanie oleju o dłuższym czasie parowania.

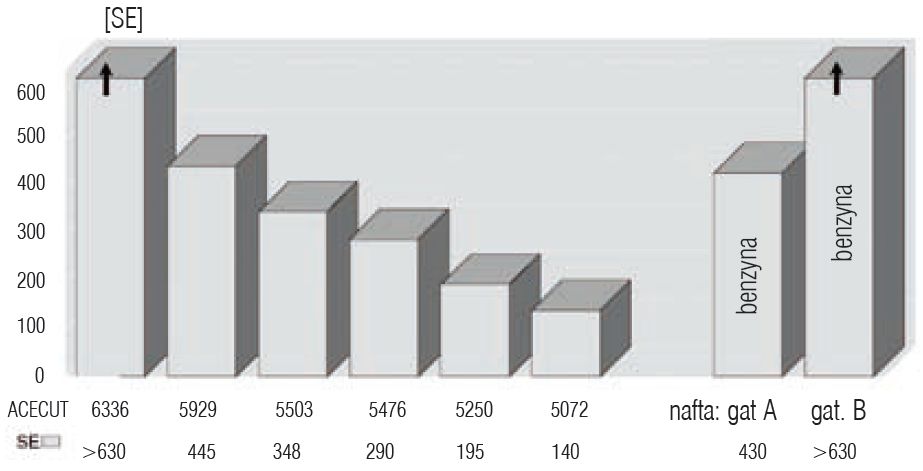

W tablicy 3 przedstawiono wartości tzw. „stałej odparowania2” różnych rodzajów olejów stosowanych w rozkroju szkła. Dla porównania podano również wartości tej stałej dla dwóch różnych gatunków nafty. Wyższa wartość stałej odparowania oznacza dłuższy czas parowania danego chłodziwa. Podane tu wartości względnego czasu parowania dwóch gatunków nafty różnią się od siebie, chociaż obydwa te gatunki były dostępne w handlu jako benzyna.

Wilgotność względna powietrza otoczenia: 44 – 56%; temperatura: 21 – 25 °C

Tablica 3. Stała odparowania (SE) różnych gatunków oleju stosowanego w rozkroju szkła – wg normy DIN 53170

Oleje odparowujące typu AC odparowują całkowicie po ich użyciu i nie pozostawiają na powierzchni szkła żadnych pozostałości, które mogłyby utrudniać dalszą obróbkę technologiczną. Jak dotąd brak również jakichkolwiek danych świadczących o tym, że oleje te utrudniają rozkrój lub pogarszają własności szkła pokrytego powłoką niskoemisyjną.

Z uwagi jednak na fakt, że powierzchnia szkła coraz częściej pełni rolę podłoża, na które nanosi się coraz bardziej nowoczesne i skomplikowane technologicznie powłoki, w znacznym stopniu podnoszące wartości użytkowe szkła, coraz większego znaczenia nabiera kwestia doboru oleju o własnościach zapewniających ich kompatybilność ze wspomnianymi powłokami. I rzeczywiście – obserwowana wśród klientów tendencja do stosowania olejów ewaporacyjnych ulega nasileniu.

Niemniej jednak popyt na oleje zmywalne nadal utrzymuje się na wysokim poziomie. Te bowiem, w porównaniu do chłodziw ewaporacyjnych, pozwalają na uzyskanie lepszej jakości rozkroju i łatwiejsze rozłamywanie szkła. Toteż zaleca się ich użycie zawsze w tych wypadkach, gdy wymagana jest bardzo wysoka jakość rozkroju.

Dalsze aspekty zastosowania olejów: kompatybilność materiałowa i toksyczność

Przeznaczone do rozkroju szkła oleje AC są wytwarzane z surowców odznaczających się wysokim stopniem czystości. Zawartość takich zanieczyszczeń, jak związki aromatyczne, lotne, czy też żywiczne jest utrzymywana na poziomie absolutnego minimum. Postępowanie to zapewnia uzyskanie optymalnej kompatybilności olejów i możliwość ich wykorzystania w obróbce wszystkich rodzajów szkła i we wszystkich urządzeniach i narzędziach służących do jego rozkroju.

Nie wolno jednakże zapominać o tym, że oleje – choć w minimalnym stopniu – mogą działać jak rozpuszczalniki. Dlatego też zakłady w Aachen, w ramach współpracy z wiodącymi wytwórcami urządzeń do rozkroju szkła, prowadzą badania wpływu produkowanych przez siebie olejów na tworzywa sztuczne, wykorzystywane w nowoczesnych stołach do krojenia szkła i stosują materiały alternatywne w tych wypadkach, w których stwierdzono szkodliwy wpływ oleju na części wykonane z takich tworzyw.

Dobór odpowiednich surowców używanych do wytwarzania olejów do rozkroju jest również istotny z punktu widzenia ochrony zdrowia ich użytkowników. Z uwagi na fakt, że oleje stosowane w rozkroju szkła w nieznacznym stopniu wykazują własności rozpuszczalne, zbyt długi kontakt chłodziwa ze skórą może powodować usunięcie z naskórka naturalnej warstwy tłuszczowej i prowadzić do jego podrażnienia. Aby uniknąć tego rodzajów problemów, należy zawsze podczas używania bądź obchodzenia się z olejami stosować rękawice ochronne odporne na działanie olejów.

dr Michael Emonds,

Aachener Chemische Werke, Niemcy

Przypisy:

1 (niem.: Aachener Chemische Werke GmbH) Aacheńskie Zakłady Chemiczne

2 w Polsce parametr ten określa się mianem względnego czasu parowania (stosowane są również nazwy: współczynnik parowania, zdolność odparowania, odparowalność): jest to wielkość pozwalająca na względne określenie czasu odparowania roztworu lub rozpuszczalnika i wyrażenie go liczbowo poprzez porównanie z uznanym za wielkość wzorcową czasem odparowania eteru dwuetylowego.

Przyjęto, że czas odparowania eteru wynosi 1; wielkość ta pozwala na klasyfikację substancji lotnych i ich podział na silnie lotne [E < 10], średnio lotne [10 < E < 35], słabo lotne [35 < E < 50] i bardzo słabo lotne [E > 50]. W przemyśle szklarskim za wielkość wzorcową (równą 1) przyjmuje się również czas parowania octanu glikolu etylenowego.

patrz też:

- Oleje do rozkroju w przetwórstwie szkła , Świat Szkła 2/2021

- Rozkrój szkła - spotkanie nauki i sztuki , Stanisław Witek, Świat Szkła 9/2012

- Oleje stosowane w procesie rozkroju szkła , Michael Emonds, Świat Szkła 6/2010

- Efektywność procesu krojenia szkła płaskiego , Stanisław Witek, Świat Szkła 9/2009

- Chłodzenie a proces szlifowania szkła , Stanisław Witek, Świat Szkła 12/2008

Całość artykułu w wydaniu drukowanym i elektronicznym

więcej informacji: Świat Szkła 6/2010

inne artykuły o podobnej tematyce patrz Serwisy Tematyczne