Dużą i specyficzną grupę wśród różnych typów szkieł w budownictwie i motoryzacji stanowią szyby warstwowe. Znalazły one wielorakie zastosowania, głównie jako szyby ochronne i szyby bezpieczne.

Szyby ochronne – to szyby zabezpieczające pomieszczenia wymagające ochrony, takie jak banki, apteki, kantory wymiany walut, pomieszczenia do przechowywania broni, materiałów niebezpiecznych itp. Szyby bezpieczne – to szyby, które w przypadku rozbicia zmniejszają ryzyko urazu człowieka.

W artykule omówione zostaną różne rodzaje szkieł warstwowych i bezpiecznych szkieł warstwowych w kontekście zastosowania różnych materiałów stanowiących warstwy, wpływu tych materiałów na praktyczne właściwości w świetle wymagań znormalizowanych i zastosowań w praktyce.

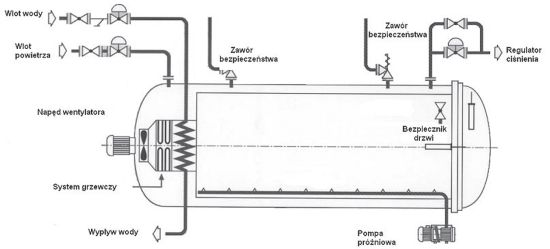

Rys.1. Schemat autoklawu do laminowania szkła warstwowego dla budownictwa i motoryzacji

Materiały

Podstawowym materiałem do produkcji szyb warstwowych jest szkło float lub ciągnione o różnych grubościach nominalnych. Najczęściej stosowanymi materiałami organicznymi do produkcji szkieł warstwowych są: folia PVB (poli-winylo-butyralowa), folia EVA (etylenowy polioctan winylu), folia polietylenowa, folie i płyty poliwęglanowe a także różnego typu żele krzemianowe. Służą one do wytwarzania układów warstwowych szklanoorganicznych o różnych zastosowaniach praktycznych w budownictwie i motoryzacji.

Rys. 2. Widok autoklawu

Folia PVB

PVB jest polimerem winylowym, należący do polioctanów winylu. Stanowi on jeden z termoplastów bezpostaciowych (amorficznych). PVB jest żywicą, mającą postać ciała stałego, rozpuszczalną w rozpuszczalnikach organicznych, zwłaszcza w alkoholach lecz nie w węglowodorach i odporną na działanie kwasów oraz alkaliów. Nadaje się ona do wykorzystania w charakterze przekładek stosowanych w szkle warstwowym. Dobra przyczepność tej żywicy uzyskiwana jest dzięki obecności w niej wolnych grup hydroksylowych. Siła przyczepności pomiędzy szkłem i folią jest wynikiem tworzenia się wiązań wodorowych.

W celu poprawy sztywności i własności sprężystych, folię PVB modyfikuje się poprzez dodawanie do niej plastyfikatorów i modyfikatorów. Plastyfikatory wywierają wpływ na takie własności, jak zdolność przylegania, sprężystość i zdolność pochłaniania wody. Typowymi modyfikatorami są środki blokujące promieniowanie ultrafioletowe oraz pigmenty. Do folii PVB stosowanej w charakterze przekładek w szkle warstwowym wykorzystywanym w budownictwie dodaje się relatywnie duże ilości plastyfikatorów, co ma na celu zapewnienie jej wymaganej ciągliwości oraz odpowiedniego maksymalnego wydłużenia względnego nawet w niskich temperaturach.

Folia PVB jest materiałem preferowanym w produkcji bezpiecznego szkła warstwowego. Właściwości bezpiecznego szkła warstwowego z zastosowaniem folii PVB wynikają z mechanicznych własności tej folii oraz bardzo wysokiej odporności na rozerwanie złącza PVB/szkło w wypadku rozbicia szyby.

W temperaturze wynoszącej 23°C folia PVB może osiągnąć zarówno wytrzymałość na rozdarcie przekraczającą 20 MPa, jak i maksymalne wydłużenie względne występujące w momencie rozerwania przekraczające wartość 250%.

Najważniejsze właściwości folii PVB, to: wysoka przezroczystość, korzystna z użytkowego punktu widzenia wartość maksymalnego wydłużenia względnego, wysoka wytrzymałość na rozerwanie, możliwość regulacji siły przyczepności do szkła oraz wysoka odporność na wpływ zarówno promieniowania ultrafioletowego, jak i temperatury.

Wodochłonność folii PVB stanowi właściwość, która może powodować pogorszenie się jakości złącza wytwarzanego pomiędzy folią i szkłem. Właściwości lepkosprężyste folii PVB w funkcji temperatury zachowują się nieliniowo i są charakterystyczne jak dla tworzyw termoplastycznych. [2], [3]

Folia PVB jest najbardziej rozpowszechniona w zastosowaniach do produkcji szyb warstwowych, najczęściej trójwarstwowych w szybach bezpiecznych do pojazdów silnikowych i w trój- i wielowarstwowych szybach bezpiecznych i ochronnych w budownictwie.

Folia PVB wykazuje dobre powinowactwo do szkła sodowo-wapniowo-krzemianowego zarówno pod względem chemicznym, jak i optycznym. Posiada wysoką wytrzymałość mechaniczną i dobrą przyczepność do szkła w podwyższonej temperaturze. Folia PVB może być barwiona na szereg jednolitych kolorów, co umożliwia uzyskiwanie ciekawych efektów w architekturze i np. przy wytwarzaniu witraży.

Podstawową grubość stanowią zwoje o grubości 0,38 mm lub 0,76 mm. Grubość 0,38 mm przyjęła się w praktyce jako jednostka w oznaczaniu budowy szyb. Np. oznaczenie VSG 33.1 oznacza szybę o budowie: dwie warstwy szkła float o grubości 3 mm sklejone jedną warstwą folii PVB o grubości 0,38 mm; VSG 44.2 oznacza dwie warstwy szkła float o grubości 4 mm sklejona dwoma warstwami folii PVB o grubości 0,38 mm lub jedną warstwą foli PVB o grubości 0,76 mm. Takie oznaczenia przyjęły się w literaturze ofertowej niemieckiej i przyjęto je również w wielu katalogach szkła budowlanego w Polsce.

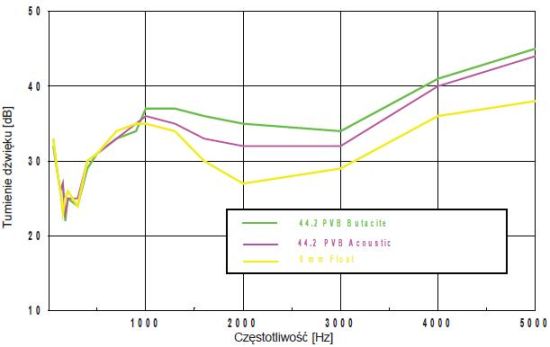

Rys. 3. Zależność tłumienia dźwięków w zależności od częstotliwości dla przykładowych szyb warstwowych i szyby float 8 mm

Zaletą folii PVB jest taki sam współczynnik załamania światła jak szkła float nD=1,52, co uniemożliwia wizualną ocenę czy szkło jest warstwowe czy monolityczne. Rozpoznać to można albo przy użyciu przyrządu laserowego albo według bardzo prostej metody z użyciem płomienia zapalniczki.

Wadą natomiast jest wysoka higroskopijność folii PVB i pogorszenie wysokich właściwości wytrzymałościowych w podwyższonej temperaturze. Stąd konieczność przechowywania folii w szczelnych pojemnikach w temperaturze około 5°C i przy wilgotności względnej <40%.

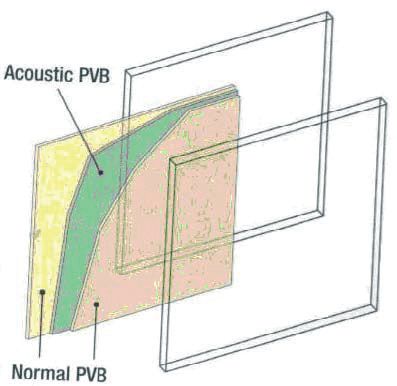

Rys. 4. Przykład budowy szyby z folia PVB

Sam proces klejenia jest procesem dwustopniowym, wymagającym autoklawu ciśnieniowego i jako taki jest procesem stosunkowo drogim. Klejenie wstępne odbywa się bądź w piecu tunelowym ogrzewanym elektrycznie lub w tunelu promiennikowym w temperaturze około 70°C, z wstępnym naciskiem rolkowym i/lub z jednoczesnym podłączeniem podciśnieniowych uszczelek obwodowych. Znana jest metoda umieszczenia szyb warstwowych w urządzeniu z workami podciśnieniowymi w celu usunięcia z międzywarstwy resztek zaadsorbowanego powietrza.

Następnie szyby budowlane lub motoryzacyjne umieszczane są w autoklawie na przeciąg około 8 godzin w warunkach temperatury 115°C i ciśnienia około 10 bar.

Szyby przednie dla pojazdów silnikowych o prędkości konstrukcyjnej powyżej 40 km/godz muszą być wykonane jako szyby trójwarstwowe (zwane niekiedy szybami „triplet”) płaskie lub gięte. Dla budownictwa stosuje się szyby w zasadzie trójwarstwowe lub wielowarstwowe, zależnie od przeznaczenia.

Proces produkcji jest stosunkowo kosztowny na urządzeniach zestawionych w linie: przenośnik – centrum obróbcze – myjka automatyczna z suszarką – klimatyzowana komora do nakładania foli – klejenie wstępne z usuwaniem resztek powietrza – autoklawizowanie – studzenie. Linia taka jest również kosztowna (kilkadziesiąt do kilkuset tysięcy euro).

Folia PVB jest materiałem najczęściej stosowanym na przekładki w szkle warstwowym, stosowanym w budownictwie oraz w szybach dla motoryzacji. Wynika to z bardzo dobrych właściwości mechanicznych, jakie materiał ten wykazuje w normalnych warunkach eksploatacyjnych, a także z bardzo dobrych własności związanych z bezpieczeństwem wyrobu. W zakresie temperatur zbliżonych do temperatury zeszklenia można zaobserwować usztywnienie się folii.

Folia EVA

Kopolimer etylenu z octanem winylu (EVA) należy do związków określanych mianem poliolefin. Jest on jednym z termoplastów wytwarzanych w procesie polimeryzacji etylenu i octanu winylu. Można go wytwarzać z tych dwóch monomerów w dowolnych ich proporcjach. W zależności od swojego składu chemicznego, kopolimer ten może wykazywać własności zmienne w szerokim zakresie: od własności charakterystycznych dla ciał o budowie częściowo krystalicznej i termoplastów do własności charakterystycznych dla ciał amorficznych i kauczukopodobnych. Z tego też względu niemożliwe jest określenie ogólnej charakterystyki tego materiału.

Zwiększenie udziału octanu winylu powoduje wzrost wytrzymałości na rozdarcie i zwiększenie maksymalnego wydłużenia względnego, lecz zarazem powoduje spadek temperatury topnienia.

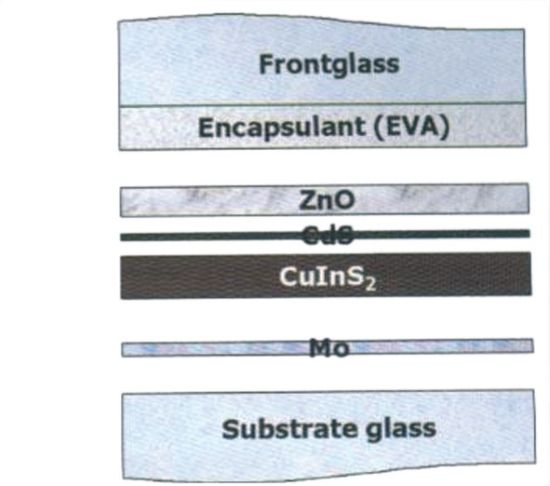

Folie EVA odznaczają się wytrzymałością na rozerwanie rzędu 10 do 25 MPa, maksymalnym wydłużeniem względnym występującym w momencie zerwania przekraczającym wartość 500% oraz znakomitą kohezją i dobrymi własnościami adhezyjnymi. Folie takie są w szczególności wykorzystywane w celu wykonania hermetycznej obudowy modułów baterii słonecznych, bowiem przechodzenie w stan ciekły folii w trakcie procesu łączenia pozwala na usunięcie „od ręki” istniejących nierówności.

Ta własność jest szczególnie ważna w wypadku krystalicznych ogniw słonecznych, które są osadzane pomiędzy dwoma warstwami materiału folii EVA.

Do zjawiska sieciowania struktury wewnętrznej folii EVA dochodzi podczas procesu laminowania. Dzięki swojej strukturze chemicznej kopolimery etylenu z octanem winylu można z łatwością łączyć chemicznie albo też fizycznie.

W trakcie procesu sieciowania głównie wchodzące w skład łańcuchów molekularnych cząsteczki octanu winylu łączą się chemicznie wzajemnie ze sobą. Jednocześnie tworzy się sieć przestrzenna. Molekuły łańcuchowe są związane w sieci silniej lub słabiej, w zależności od stopnia usieciowienia.

W praktyce – w zależności od stanu usieciowienia – jedynie części molekuł są wiązane wewnątrz sieci. Dlatego też oczka sieci przestrzennej mogą być albo małe albo duże – w zależności od gęstości usieciowienia. Dzięki sieciowaniu można w znacznym stopniu poprawić istotne własności materiału, takie jak wytrzymałość na rozdarcie, pełzanie lub też odporność chemiczna; można również osiągnąć znacznie wyższy poziom tych własności w porównaniu do tego, jaki mogą zapewnić nieusieciowione folie EVA.

Rys. 5 Urządzenie do laminowania szkła płaskiego

Szkło laminowane wytwarzane jest w wyniku łączenia się ze sobą folii EVA oraz szkła w procesie laminowania próżniowego. Zazwyczaj urządzenia do laminowania są wyposażone w układy nagrzewania i chłodzenia, tak więc zarówno procesy nagrzewania i sieciowanie folii EVA a także proces chłodzenia przebiegają w tym samym urządzeniu.

Proces taki ma charakter laminowania jednostopniowego. Umieszczona w pokrywie laminatora elastyczna membrana tworzy osobną komorę, która w trakcie wentylacji umożliwia utrzymanie wymaganego ciśnienia oddziaływującego na laminat.

W zależności od rodzaju stosowanej folii temperatura w trakcie procesu laminowania próżniowego waha się pomiędzy 140°C i 155°C. Czas trwania procesu laminowania również uzależniony jest od rodzaju folii. Tzw. „normalne sieciowanie” folii EVA trwa od 40 do 45 minut podczas gdy zorientowane na określony cel „sieciowanie szybkie” folii wymaga jedynie około 8 do 10 minut. Wymiary laminatora próżniowego również stanowią ograniczenie formatów laminowanego szkła zawierającego przekładki EVA; są one zazwyczaj dostosowane do standardowych wymiarów modułów baterii słonecznych.

Kopolimery etylenu mogą być wrażliwe na czynniki atmosferyczne, szczególnie na wchodzące w skład widma promieniowania słonecznego promieniowanie ultrafioletowe, pozostające z kolei pod wpływem tlenu atmosferycznego. Wrażliwość ta może w konsekwencji doprowadzić do pogorszenia się własności użytkowych, np. może nastąpić spadek adhezyjności oraz wartości maksymalnego wydłużenia względnego, a nawet może dojść do zmiany zabarwienia. Dlatego też do współcześnie produkowanych przekładek EVA wprowadza się stabilizatory, pozwalające na osiągnięcie długotrwałej wytrzymałości na takie czynniki zewnętrzne. [1], [2], [3].

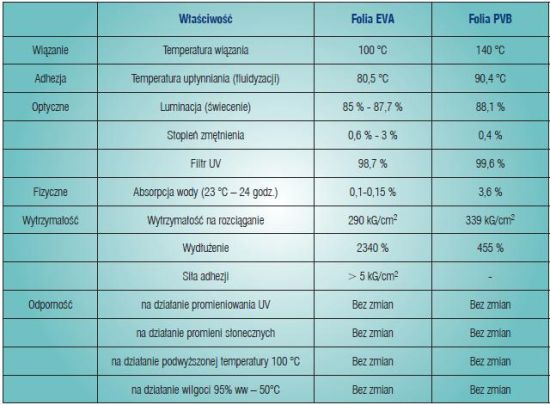

Tablica 1. Porównanie właściwości folii PVB i EVA

Folia EVA (Etylenowy polioctan winylu) jest w wyglądzie podobna do folii PVB lecz nie wymaga tak wysokich wymagań klimatycznych. Klejenie szkła odbywa się jednoetapowo w piecu poziomym z dociskiem rolkowym i dość wysoką próżnią. Zarówno urządzenia jak i proces produkcyjny są znacznie tańsze. Metoda jest szczególnie przydatna do produkcji trój- i wielowarstwowych szyb bezpiecznych, ochronnych i dekoracyjnych budowlanych – płaskich.

Ze względu na nieco gorsze parametry wytrzymałościowe w porównaniu z folią PVB nie przyjęło się stosowanie foli EVA w przemyśle motoryzacyjnym.

Natomiast w budownictwie istnieje szereg zastosowań zarówno z użyciem w międzywarstwie folii barwnych, kopii obrazów nanoszonych drukiem offsetowym, tkanin jednolitych i ażurowych itp.

Istnieje możliwość zafoliowania elementów botanicznych, obrazów holograficznych a nawet sieci diodowych reklam czy kolorowych podświetlonych znaków. Tło może być przy tym transparentne lub opakowe.

Typowy proces laminacji folii EVA:

* czas przetrzymania w próżni – 5-6 min,

* czas przetrzymywania w temperaturze 70°C – 10-15 min,

* czas przetrzymywania w temperaturze 140°C – 40-60 min,

* czas studzenia około 60 min.

Duże zastosowanie folia EVA znalazła w technice fotowoltaicznej umożliwiając zastosowanie folii ciekłokrystalicznej, zmieniającej przejrzystość szyby z matowej na przezroczystą w zależności od przyłożonego napięcia.

Poza możliwościami dekoracyjnymi, które nie są bez znaczenia we współczesnej architekturze, folia EVA jest powszechnie stosowana do sporządzania ogniw fotowoltaicznych i paneli wykorzystujących światło słoneczne do celów grzewczych.

Folia EVA w odróżnieniu od folii PVB nie jest higroskopijna. Zabezpieczanie więc krawędzi może być mniej dokładne, chociaż nadal wymagane w konstrukcjach narażonych na działanie czynników chemicznych. Podstawowa grubośc folii wynosi 0,38 mm, ale oferowane są też i inne grubości. Istnieją różne konstrukcje pieców do laminowania szkła przy użyciu folii EVA np. dwa typy pieców konstrukcji polskiej czy dwustronny piec konstrukcji chińskiej lub hiszpańskiej.

Zachowanie się przekładek wykonanych z folii EVA wykazuje również silne uzależnienie od temperatury i czasu. Oceniając rzecz z punktu widzenia dzisiejszego stanu techniki zastosowanie folii EVA będzie ograniczone do zespołów baterii słonecznych, co wynika z konieczności prowadzenia procesu

laminowania w laminatorach próżniowych, które z kolei narzucają ograniczenia związane z wymiarami laminowanego w ten sposób szkła.

Folię EVA charakteryzuje wysoka wytrzymałość na rozciąganie, doskonała przezroczystość, bardzo dobra przyczepność do szkła, ochrona przed szkodliwym działaniem UV, podwyższona dżwiękochłonność, dobra odporność na zmiany temperatury, odporność na działanie wilgoci oraz wysoka trwałość.

Folia EVA ma nieco gorsze parametry wytrzymałościowe od folii PVB, jednakże ma tę zaletę, że umożliwia zaprasowywanie w międzywarstwie różnego rodzaju wzorów, tkanin a nawet kopii malarstwa nanoszonego na folię w postaci druku offsetowego.

Folie EVA produkowane są przez kilka firm w Chinach i Korei i zazwyczaj posiadają one grubość (lśniące, z połyskiem) 25, 27 i 30 mikrometrów, (matowe) 28, 31, 32 i 33 mikrometry.

Maksymalna długość wynosi 3000 m (błyszcząca) i 2500 m (matowa) nawinięte na rolki o średnicy 31 cali. Szerokość zawsze wynosi 1,3 m. W Chinach produkuje się również folię EVA + PET (poliethylen) o grubości 32 mikrometrów.

Folie fluorescencyjne i fotowoltaiczne

Duże zastosowanie folia EVA znalazła w technice fotowoltaicznej umożliwiając zastosowanie folii ciekłokrystalicznej, zmieniającej przejrzystość szyby z matowej na przezroczystą w zależności od przyłożonego napięcia.

Rys. 6. Schemat budowy warstwy fotowoltaicznej ogniwa słonecznego

Poza możliwościami dekoracyjnymi, które nie są bez znaczenia we współczesnej architekturze folia EVA jest powszechnie stosowana do sporządzania ogniw fotowoltaicznych i paneli wykorzystujących światło słoneczne do celów grzewczych.

Obok kolektorów słonecznych umieszczanych na dachach budynków i pomp cieplnych wykorzystujących ciepło geotermalne jest to jedna z metod pozyskiwania w coraz większym stopniu energii odnawialnej.

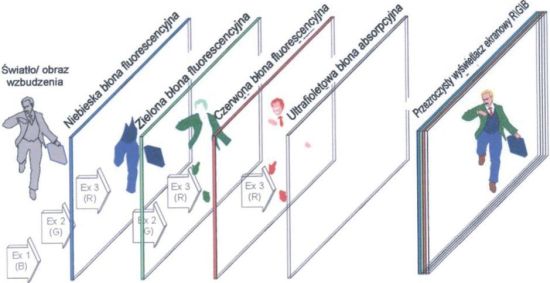

Ciekawym rozwiązaniem są propozycje wykorzystania folii fluorescencyjnych do wyświetlania obrazu na przezroczystej szybie. Wyświetlacze wynalezione w okresie II wojny światowej dla lotnictwa pozwalały wyświetlać parametry lotu na przeziernym ekranie niejako bez przysłaniania widoczności z kabiny pilota. Wyświetlany obraz był jednak monochromatyczny. Obecnie istnieją próby wyświetlania obrazu kolorowego na przezroczystej szybie np. przedniej samochodu. System ten opiera się na technologii projekcji wyświetlacza fluorescencyjnego. Za pomocą tego systemu mogą być wyświetlane znaki systemu nawigacyjnego GPS, ostrzeżenia z czujników zewnętrznych, ostrzeżenia przed przeszkodami z kamer noktowizyjnych itp.

Warstwa fluorescencyjna o grubości 40 do 10 mikrometrów może być nanoszona zarówno na szkło jak i folię. Przykładowy uproszczony przykład tworzenia obrazu kolorowego np. na przedniej szybie samochodu pokazano na rys. 7.

Rys. 7. Przykład tworzenia obrazu fluorescencyjnego kolorowego na przezroczystej szybie [4]

Firma BRIDGESTONE zamierza zwiększyć zdolność produkcyjną folii EVA, używanej jako folia do modułów słonecznych. Aby sprostać rosnącemu zapotrzebowaniu, Bridgestone otworzy nowe linie produkcyjne w zakładzie Seki, gdyż obecnie istnieje jedyny zakład produkujący folię EVA w Iwata w Prefekturze Shizuoka. Rozwój nowych linii w fabryce Seki zwiększy zdolność produkcyjną folii EVA do drugiej połowy 2011 roku zaplanowano zdolność produkcyjną w wysokości 1200 ton folii EVA miesięcznie.

Żywice chemoutwardzalne i polimeryzowane promieniowaniem UV

Oddzielną grupę stanowią żywice polimeryzowanych za pomocą utleniających utwardzaczy lub przy użyciu promieniowania ultrafioletowego. Metoda ta, nie wymagająca urządzeń ciśnieniowych i podwyższonych temperatur, jest szczególnie przydatna dla wytwarzania szyb bezpiecznych, wielowarstwowych ochronnych, odpornych na włamanie, ostrzał, wybuch.

Do klejenia szyb warstwowych wykorzystuje się między innymi żywice typu Unilam, charakteryzujące się niską ceną, prostym i szybkim montażem, nie wymagającym stosowania regulowanych ciśnień i temperatur. Są to żywice dwu- lub trójskładnikowe.

Rozszerzając swoją ofertę firma niemiecka Kömmerling wprowadziła na rynek dwuskładnikowy silikon GD 920 dla zabezpieczenia odsłoniętych krawędzi szyb warstwowych w celu zapobieżenia oddziaływaniu atmosfery na elastyczne krawędzie szyby warstwowej. Dalszy rozwój produkcji żywic pozwolił wprowadzić na rynek żywice typu Ködiglaze Sec. i Ködiglaze P, które otwierają nowe możliwości w projektowaniu oszkleń warstwowych.

Wytrzymałość mechaniczna żywic jest jednak znacznie niższa niż wymienionych wyżej folii. Z dużym przybliżeniem można przyjąć, że wytrzymałość szyby na przebicie jest porównywalna dla szyb z warstwą folii o grubości 0,38 mm z szybą z warstwą o grubości 1 mm. Próby wytrzymałościowe wykazały brak przydatności szyb klejonych żywicami i folią EVA do produkcji szyb bezpiecznych dla motoryzacji.

Żywice są jednak bardzo pomocne w konstrukcjach szyb wielowarstwowych w kombinacjach z foliami PVB, EVA i poliwęglanem. Zaznaczyć jednak należy, że żywice wykazują gorsze właściwości zwilżania i adhezji, zwłaszcza do folii i płyt poliwęglanowych.

Po latach użytkowania szyb warstwowych klejonych żywicami wystąpiły rozwarstwienia żywicy spowodowane najprawdopodobniej starzeniem się żywicy i zmianą objętości. Objawiało się to powstawaniem meandrów gazowych, niemających kontaktu z atmosferą, zlokalizowanych w pobliżu jednej z krawędzi. Początkiem tego rozwarstwienia mogły być mikropęcherze powietrza pozostałe po napełnieniu przestrzeni między szybami żywicą wymieszaną z utwardzaczem.

Powstawanie tych rozwarstwień po około 5 latach użytkowania okien stanowi poza problemem technicznym – problem prawny. Niewątpliwie jest to ewidentna wada. Ale pytanie czy wada ta powinna być usunięta przez producenta okien i szyb i przy jakim udziale kosztów pozostaje otwarte.

Żele silikonowe oraz silanowo-siloksanowe

Także szyby ognioodporne produkuje się w warunkach temperatur pokojowych, a zastosowany żel zachowuje wysoką przejrzystość w tych temperaturach.

Między innymi firma Schott ze Stafford (UK) zaprezentowała szyby wielowarstwowe typu Pyranova® zbudowane z kilku warstw sodowo-wapniowo-krzemianowego szkła float o grubości nominalnej 3 mm sklejonych warstwą folii PVB i kilkuwarstwowym wypełnieniem żelem ognioodpornym o grubości 1 mm każda.

Tego typu szyby, w zależności od budowy, wykazują przepuszczalność światła rzędu 80-85%, klasę odporności ogniowej od 15 min do 60 min oraz zdolność do tłumienia dźwięków rzędu 40 dB.

Folie i płyty poliwęglanowe

Folia poliwęglanowa charakteryzuje się bardzo wysoką wytrzymałością mechaniczną i w dużym stopniu poprawia właściwości wielowarstwowych szyb ochronnych, budowlanych i szyb bezpiecznych oraz także szyb odpornych na ostrzał z broni palnej i działanie fali uderzeniowej po eksplozji materiału wybuchowego.

Wadą folii poliwęglanowej jednak jest niska odporność na podwyższoną temperaturę rzędu 180 oC oraz słaba przyczepność do szkła. Niemniej stosuje się rozwiązania przy użyciu kombinacji folii PVB, EVA, poliwęglanu czy też polietylenu. Do produkcji szyb wielowarstwowych stosuje się ponadto różnego rodzaju żywice, najczęściej poliamidowe, polimeryzowane przy użyciu amidowych utwardzaczy lub naświetlania promieniowaniem UV.

Powstają też szyby warstwowe elektrogrzejne lub święcące. Do ich produkcji stosuje się tlenek indu, materiał przezroczysty i przewodzący prąd. W procesie produkcji jest rozpylany na szybę lub folię.

W warstwie pośredniej można umieszczać mikrodiody świecące, połączone prawie niewidocznymi ścieżkami przewodzącymi – tak można uzyskać ściankę świecącą w sposób stały lub sterowany odpowiednim programatorem. Rozwiązania tego typu były prezentowane na targach Glastec w Dusseldorfie już w roku 2006 przez firmę SCHOTT.

mgr inż. Tadeusz Tarczoń

Bibliografia

[1] Domininghaus: Tworzywa sztuczne i ich własności, wyd. V; Berlin Heidelberg: Wydawnictwo Springer-Verlag, 1998.

[2] Maniatis, Albrecht: Zastosowanie szkła laminowanego z elementami fotoelektrycznymi; Glass Processing Days, 18 czerwca 2003, str. 433 – 436; Tampere 2003.

[3] Oberbach: Poświęcona tworzywom sztucznym broszura Kunststoff Taschenbuch, Saechtling, wyd. XXVII; Monachium-Wiedeń: Wydawnictwo Carl Hanser Verlag, 1998.

[4] Jianqiang Liu, i in.: Advanced Full-Windshield Display System for Automotive Augment Information Display.

Całość artykułu w wydaniu drukowanym i elektronicznym

patrz też:

- Folia do laminowania szkła poza autoklawem , Świat Szkła 6/2010

- Nowa seria pieców do laminowania bez użycia autoklawów , Świat Szkła 6/2010

- Folia do szkła warstwowego EVALAM 80-120 , Świat Szkła - portal

- Najnowsze trendy w przemyśle laminowanego szkła motoryzacyjnego , Michel Van Russel, Świat Szkła 3/2010

- Uchwycić światło. AGC Flat Glass łączy szkło z diodami LED , Świat Szkla 10/2008

- Szkło + LED = nowa estetyka , Robert Sienkiewicz , Szklane inspiracje 9/2008

- Rozwój zastosowań szkła laminowanego z diodami LED , Tadeusz Michałowski, Świat Szkła 1/2008

- Badania eksperymentalne różnych materiałów stosowanych w szkle laminowanym w charakterze przekładek , Bernhard Weller, Jan Wünsch, Kristina Härth, Świat Szkła - Szyby samochodowe II

inne artykuły tego autora:

- Oszklenia bezpieczne w budownictwie , Tadeusz Tarczoń, Świat Szkła 10/2010

- Materiały używane do budowy szkieł warstwowych , Tadeusz Tarczoń, Świat Szkła 6/2010

- Podstawy prawne homologacji typu oszkleń bezpiecznych , Tadeusz Tarczoń, Świat Szkła 4/2009

- Materiały oszkleniowe dla pojazdów mechanicznych wg amerykańskiej normy ANSI/SAE Z26.1:1996 , Tadeusz Tarczoń, Świat Szkła 9/2008

- Produkcja, wymagania i badania szkła warstwowego , Tadeusz Tarczoń, Świat Szkła 9/2008

- Fasady. Rozwój i nowoczesność , Tadeusz Tarczoń, Świat Szkła 1/2007

- Przyciemnianie szyb samochodowych a homologacja , Tadeusz Tarczoń, Świat Szkła 7-8/2005

- Technologia wytwarzania oraz badania szkła hartowanego i laminowanego Część 2 , Tadeusz Tarczoń, Świat Szkła 5/2005

- Technologia wytwarzania oraz badania szkła hartowanego i laminowanego Część 1 , Tadeusz Tarczoń, Świat Szkła 4/2005

więcej informacji: Świat Szkła 6/2010

inne artykuły o podobnej tematyce patrz Serwisy Tematyczne