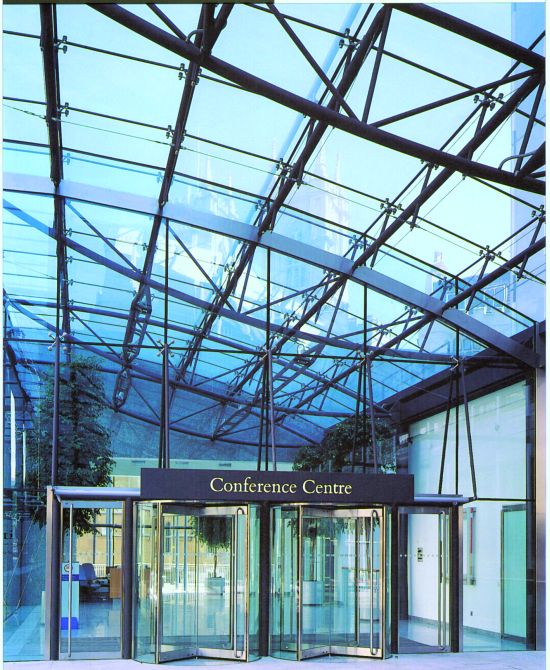

Rozwój nowoczesnego, zwłaszcza komercyjnego budownictwa, a także poszukiwanie nowych rozwiązań w zakresie estetyki i funkcjonalności budynków, doprowadziło do zainteresowania się szkłem jako materiałem budowlanym. Jego atrakcyjność wynika z faktu, że łączy ono w sobie przeźroczystość i estetyczny wygląd z innymi cechami użytkowymi. Jego zastosowanie polepsza komfort przebywania w pomieszczeniach, nie ograniczając jednocześnie kontaktu z naturalnym środowiskiem.

Wdrożenie nowej, wysokowydajnej technologii produkcji szkła płaskiego float, w powiązaniu z rosnącymi wciąż wymaganiami budownictwa, dotyczącymi nowych funkcji szkła, doprowadziło do znacznego rozwoju jego przetwórstwa. Poprzez przetworzenie szkła płaskiego uzyskuje się wyroby o różnych właściwościach, rozszerzając tym sposobem obszar jego zastosowań. W wyniku przetwórstwa szkła płaskiego powstaje m.in. szkło klejone (laminowane) bezpieczne i ochronne.

Okno szklane jest najsłabszym ogniwem na drodze rozprzestrzenienia się pożarów. Stosowanie w nowoczesnym budownictwie znacznych powierzchni przeszklonych stwarza duże niebezpieczeństwo pożarowe w budynkach. Stąd rozwój jednej z odmian szkła klejonego - szkła ognioodpornego.

Charakterystyka szkieł klejonych

Szkłem klejonym przyjęto nazywać pakiet, składający się z dwu lub więcej tafli szkła, połączonych ze sobą jedną lub wieloma warstwami sklejającymi. Wyróżnia się dwie grupy szkieł klejonych: łączonych folią i sklejanych żywicami organicznymi. Osobną grupę tworzą szkła klejone-ognioodporne. Szkło stosowane do produkcji szyb klejonych powinno charakteryzować się dobrą jakością powierzchni, nie powinno być faliste jak również nie zawierać zgrubień i obcych wtrąceń.

Warunki te najlepiej spełnia szkło uzyskane w procesie float. W zależności od przeznaczenia wyrobu szkło float zastępowane może być szkłem walcowanym wzorzystym, szkłem zbrojonym, matowanym przez piaskowanie, trawionym powierzchniowo - satynowym lub szkłem organicznym. Ponieważ samo klejenie nie podnosi wytrzymałości szkła, szkło zwykłe odprężone można zastąpić szkłem hartowanym lub zbrojonym. Poprzez umieszczenie rozbitej szyby hartowanej między dwoma sklejonymi taflami szkła, można uzyskać ciekawy efekt dekoracyjny.

Zarówno folię jak i żywicę, stosowane do sklejania szkła, charakteryzuje dobra przyczepność do szkła i brak wpływu na jego przeźroczystość. Dzięki siłom adhezji warstw sklejających do szkła łączą się one z nim na trwale w procesie klejenia. Różnicując ilość i grubość poszczególnych warstw szkła i folii lub żywicy można uzyskać wyroby o różnych właściwościach fizycznych.

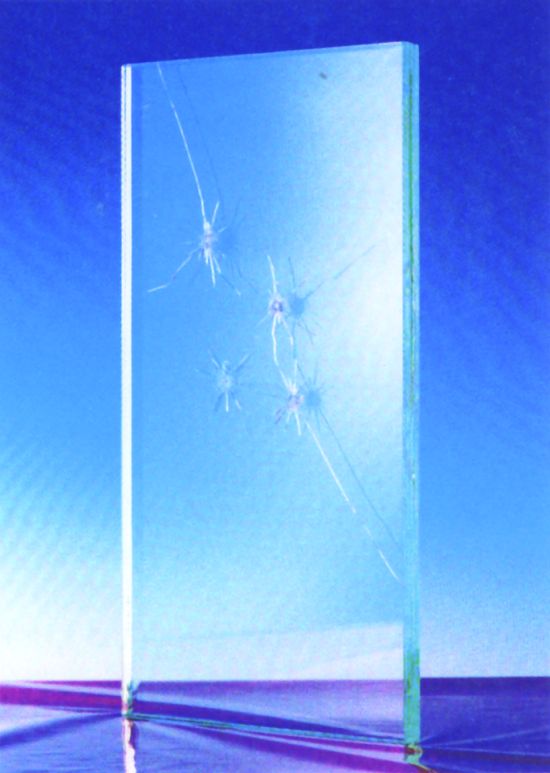

Szkła klejone zarówno foliami jaki żywicami są szkłami bezpiecznymi co oznacza, że po uderzeniu, przy przekroczeniu ich wytrzymałości, pękają tworząc sieć spękań skupionych w punkcie uderzenia, zachowując przy tym swój kształt i przejrzystość. Odłamki są przyklejone do warstwy sklejającej, co ogranicza niebezpieczeństwo zranienia nimi osób znajdujących się w pobliżu oszklenia.

Szkła wielowarstwowe grubsze są ponadto szkłami ochronnymi, stanowią przeszkodę w przypadku włamania (szkła o zwiększonej odporności na włamanie), ostrzelania (szkła kuloodporne) i fali detonacyjnej. Szkła ochronne chronią ludzi, pomieszczenia mienie i przedmioty przed przypadkowymi czynnikami niszczącymi, bądź celowymi działaniami ze strony osób dokonujących agresji. Nie zapewniają one natomiast pomieszczeniom ochrony przeciwpożarowej. Spełnienie tego wymogu ma istotne znaczenie wobec stale rosnącego udziału oszkleń w budynkach.

Pojawiające się w czasie pożaru zagrożenia spowodowane są:

- rozszerzaniem się ognia na kolejne pomieszczenia wskutek utraty wytrzymałości szkła, spowodowanej znacznym wzrostem temperatury,

- rozchodzeniem się dymu i gazów jako wynik utraty szczelności przez oszklenie,

- przeniesieniem pożaru jako efektu intensywnego promieniowania cieplnego przenikającego przez szkło wskutek jego niskiej izolacyjności cieplnej.

Opracowanie technologii uzyskiwania szkieł ognioodpornych pozwoliło uzyskać wyrób o parametrach ograniczających te zagrożenia do minimum.

Szkła klejone foliami

W przeszłości szkła sklejano różnymi foliami. Po wielu eksperymentach stwierdzono, że wymagania im stawiane, najlepiej spełnia folia poliwinylobutyralowa (PVB), znana pod nazwą handlową Saflex lub Trosifol i to właśnie ją stosuje się najczęściej. Oferowane przez producentów folie różnią się składem (ilością plastyfikatora), grubością, zabarwieniem, sposobem przechowywania i przeznaczeniem. Folia może występować w trzech postaciach: jako mrożona, pudrowana i z przekładką polietylenową.

Folia mrożona powinna być przechowywana i transportowana w temperaturze nie wyższej niż 10oC i wilgotności względnej powietrza ok. 65%. Folia pudrowana nie wymaga specjalnych warunków składowania, wymaga natomiast obróbki przed użyciem, polegającej na jej myciu, suszeniu i sezonowaniu.

Podstawowa grubość stosowanej folii to 0,38 mm. Stosuje się również folię o grubości 0,76 mm. Folia oprócz zasadniczego celu jakim jest sklejanie szkła może pełnić dodatkowe funkcje. W zastosowaniach specjalnych, posiada właściwości elektroprzewodzące, pochłaniające lub odbijające promieniowanie w określonych zakresach widma.

Poprawę wyglądu estetycznego szyb można uzyskać przez stosowane folii barwnej np.: zielonej, niebieskiej i grafitowej, folii dekoracyjnych, holograficznych lub umieszczanie w środku pakietu wydruków solwentowych, materiałów tekstylnych i papierów ozdobnych.

Produkcja szkła klejonego foliami jest procesem złożonym z szeregu operacji, a stopień jej złożoności zależy od przeznaczenia uzyskiwanego wyrobu. W procesie tym muszą być za każdym razem spełnione wymagania w zakresie jakości szkła i stopnia jego oczyszczenia i odtłuszczenia, oraz obróbki folii. Ma to duże znaczenia dla zjawiska adhezji folii do szkła. Dzieje się to po wcześniejszym wykrojeniu szkła i folii na wymagany, ten sam wymiar.

Do mycia i suszenia szkła służą myjko-suszarki, składające się z jednej lub dwóch sekcji myjących. Woda myjąca ma określoną, kontrolowaną twardość, dlatego myjki są często zaopatrzone w demineralizatory. Mogą one być dodatkowo wyposażone w tarcze polerskie do wstępnego czyszczenia i polerowania powierzchni szkła.

Sam proces sklejania powinien odbywać się w warunkach uniemożliwiających dostanie się czegokolwiek między szkło i folię. Składanie szkła i folii odbywa się w pomieszczeniach klimatyzowanych z elektrostatycznym usuwaniem kurzu, z reżimem w zakresie obowiązującego stroju dla osób obsługujących urządzenia.

Na adhezję folii PVB do szkła wpływa temperatura, ciśnienie, czas łączenia, rodzaj folii i jej wilgotność Klejenie szkła foliami odbywa się w dwustopniowym procesie tzw. sklejania wstępnego i właściwego. Klejenie wstępne ma za zadanie usunięcie powietrza zamkniętego w przestrzeni między warstwami i połączenie folii ze szkłem. Odbywa się to w sposób dwojaki: metodą mechaniczną lub próżniową. Metoda mechaniczna polega na przepuszczaniu pakietu z szyb i folii między dwoma gumowymi wałkami o odpowiednim nacisku i jego ogrzewanie.

Drugi sposób – próżniowy – to odsysanie powietrza z szyby umieszczonej w worku lub uszczelkach gumowych. Proces klejenia właściwego odbywa się w autoklawie w temperaturze 120-145oC i przy ciśnieniu 120-140 MPa i trwa od 2 do 4 godzin. Szkło klejone można również uzyskiwać w procesie jednostopniowym, w systemie próżniowego laminowania szkła. Odbywa się to w piecu elektrycznym z próżnią, w którym zachodzi równocześnie klejenie wstępne i właściwe.

Szkła klejone mogą mieć różne wymiary i kształty. Wykonywane są jako płaskie i gięte. Szyby gięte przed sklejaniem powinny być poddane wyginaniu. Odbywa się to w piecach tunelowych gdzie szkło transportowane jest parami na ramach (lub formach), przemieszczając się wraz z nimi na wózkach przez kolejne strefy temperaturowe: podgrzewania szkła, jego wyginania, a następnie odprężania i chłodzenia do temperatury otoczenia.

Dokładność wygięcia zależy od jakości i konstrukcji ramy, temperatury gięcia i czasu przetrzymywania w tej temperaturze. Reżim temperaturowy dobierany jest do składu i gabarytów szkła, oraz rodzaju krzywizny jaką chcemy uzyskać.

Szyby klejone folią można obrabiać, a więc i ciąć duże formaty na dowolne mniejsze. Służą do tego celu specjalne mechaniczne piły diamentowe, lub stoły z dwoma elementami tnącymi, zarysowującymi laminat od dołu i od góry – stosowane dla szkieł złożonych z dwu tafli szkła.

Szkła klejone żywicami

Stosowane do sklejania szkła żywice, to przeważnie ciekłe poliuretany rzadziej poliestry, które w wyniku reakcji chemicznych ulegają utwardzeniu.

Mogą one być jedno- lub dwuskładnikowe, bezbarwne, zabarwione lub z zatopionymi w nich elementami dekoracyjnymi. Szkła klejone żywicami mają mniejszą wytrzymałość mechaniczną niż klejone foliami, przewyższają je natomiast dźwiękochłonnością.

W technologii produkcji szkieł klejonych żywicami, podobnie jak w przypadku sklejania szkieł foliami, wymagane jest dokładne umycie i odtłuszczenie wcześniej wykrojonego szkła, co znacznie ułatwia adhezję żywicy do szkła. Szkło myje się wodą zdemineralizowaną i suszy w myjko-suszarkach.

Produkcja szkieł klejonych żywicą jest procesem polegającym na wlewaniu jej w postaci ciekłej przez płaski lejek, do szczeliny między dwie szyby znajdujące się w pozycji nachylonej pod pewnym kątem w stosunku do pionu. Jeżeli żywica jest termoplastyczna utwardza się ją przez podgrzewanie.

Bardziej rozpowszechnione jest utwardzanie żywic przez naświetlanie lampą UV. W obydwu przypadkach szyby połączone są na obrzeżach taśmą klejącą z otworem do wypełniania żywicą, tworzącą między nimi pewien dystans odpowiadający grubości warstwy jaką chce się uzyskać. Warstwy sklejające w postaci żywicy mają grubość 1 i 2 mm.

Szkła ognioodporne

Klejone szkło ognioodporne zawiera warstwę, która w wysokiej temperaturze nabiera cech materiału ognioodpornego.

Jako materiał do produkcji szkieł ognioodpornych obok szkła zwykłego, stosowane może być szkło zbrojone, hartowane termicznie, wzmacniane termicznie lub chemiczne, a przy wysokich wymaganiach odporności ogniowej tworzywo szklanokrystaliczne. Szkło hartowane i wzmacniane łatwiej znosi szok termiczny wywołany przez jego kontakt z ogniem.

Warstwa ognioodporna to lepka ciecz rozpuszczalna w wodzie, dająca się łatwo nanosić na szkło. Jest nią przeważnie szkło wodne lub sole glinu, sodu lub potasu. Przy dużych wymiarach szyb warstwę sklejającą wzmacnia się siatką drucianą i/lub włóknami szklanymi. Może ona zawierać wypełniacz w postaci talku lub sproszkowanego szkła.

Szkła klejone o charakterze ognioodpornym zawierają dwa lub więcej tafli szkła, połączonych z warstwami substancji, która ulega spienieniu pod wpływem wysokiej temperatury. Spienianie następuje po osiągnięciu temperatury 120oC, w wyniku odparowania wody, która pochłania ciepło powstałe jako efekt pożaru.

Do tej temperatury warstwa substancji spieniającej pozostaje przeźroczysta. Powstała spieniona warstwa zapewnia przez określony czas, kompleksową ochronę przeciwpożarową, stanowiąc barierę nie tylko dla przenikania dymu, gazów i ognia z pomieszczeń gdzie się pali, ale również dla rozprzestrzeniania się pożaru drogą promieniowania podczerwonego i szkodliwego jego oddziaływania na otoczenie.

Spękane kawałki szkła dobrze trzymają się na lepkiej pianie. Technologia produkcji szyb ognioodpornych polega na naniesieniu warstwy ognioodpornej przez rozlewanie jej na zimnym lub ciepłym szkle lub natryskiwaniu jej na szkło w strumieniu ciepłego powietrza. W obydwu przypadkach, uzyskana warstwa suszona jest w temperaturze 30–50oC, w celu usunięcia z niej nadmiaru wody. Szkło z warstwą ognioodporną łączone jest z drugim szkłem poprzez sklejanie folią lub żywicą.

Szkła takie mogą być produkowane nie tylko jako płaskie, ale również w wersji giętej. Mogą być także zespalane z innymi rodzajami szkieł, dając wyroby odporne na promieniowanie słoneczne, o zwiększonej akustyczności, a także odporności na włamanie.

Zastosowanie szkieł klejonych

Szkło klejone dzięki swoim właściwościom i estetycznemu wyglądowi, a przede wszystkim cechom pozwalającym zaliczyć go do grupy szkieł bezpiecznych znalazło szereg zastosowań. Głównym jego odbiorcą obok przemysłu samochodowego jest budownictwo.

Szkło klejone może być stosowane jako budowlane:

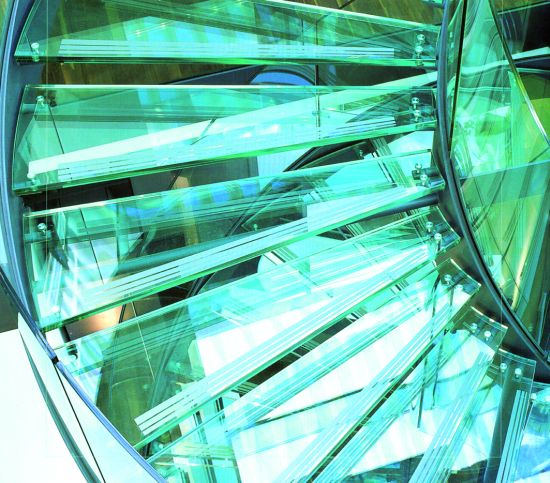

- bezpieczne do szklenia obiektów wymagających specjalnych zabezpieczeń, w których ze względu na ich charakter przebywa równocześnie duża liczba osób, takich jak np.szkoły, przedszkola, duże sklepy, urzędy itp. Wykonuje się z nich: okna, drzwi, ściany działowe, podłogi, schody lub przeszklenia dachowe. W każdym przypadku chroni ono użytkowników przed zranieniem lub wypadnięciem,

- ochronne, chroniące budynki o znacznej wartości takie jak: muzea, banki kantory walut i zasobne domy prywatne przed włamaniem,

- kuloodporne chroniące przed ostrzelaniem z broni myśliwskiej, strzelby i broni ręcznej ludzi w obiektach szczególnie narażonych na akty wandalizmu,

- przeciwpożarowe spełniające wymogi ochrony przeciwpożarowej w budynkach użyteczności publicznej, szczególnie tych o dużym zagrożeniu pożarowym.

Wykonuje się z nich okna, drzwi i ściany działowe dróg ewakuacyjnych. W innym zastosowaniu są składnikiem balustrad i służą do szklenia klatek schodowych i wind. Szkła ognioodporne montowane są w ramach z zastosowaniem materiałów uszczelniających, które pod wpływem temperatury stają się plastyczne.

Umożliwia to rozszerzanie się oszklenia, zwiększającego swoją objętość podczas pożaru. Skuteczność zabezpieczenia obiektów i ludzi przez każdy z tych rodzajów szkieł uzależniona jest od liczby i rodzaju tafli szkła i warstw sklejających.

Należy przypuszczać, że nastąpi dalszy wzrost produkcji szkieł klejonych, które w coraz większym stopniu zastąpią ten obszar zastosowań, gdzie ciągle jeszcze używane jest zwykłe szkło odprężone.

Zofia Pollak

Instytut Szkła i Ceramiki O/Z Kraków

Zdjęcia: Pilkington , Glaspol , Glaströsch, Glaverbel , Euroglas, UCB Chemicals

inne artykuły tego autora:

- Wstępne badania typu szkieł bezpiecznych i szkła termicznie wzmocnionego , Zofia Pollak, Świat Szkła 3/2010

- Badanie jakości szkła termicznie hartowanego i termicznie wzmocnionego , Zofia Pollak, Świat Szkła 6/2008

- Ocena jakości szkła chemicznie wzmocnionego , Zofia Pollak, Świat Szkła 3/2008

- Oszklenie w kabinach prysznicowych , Zofia Pollak, Świat Szkła 10/2007

- Wymagania i badania szkła klejonego-warstwowego , Zofia Pollak, Świat Szkła 4/2006

- Szkło klejone - technologia, właściwości, zastosowanie , Zofia Pollak, Świat Szkła 3/2006

- Ocena jakości szkła termicznie hartowanego i termicznie wzmocnionego , Zofia Pollak, Świat Szkła 1/2006

patrz też:

- Oszklenia bezpieczne w budownictwie , Tadeusz Tarczoń, Świat Szkła 10/2010

- Materiały używane do budowy szkieł warstwowych , Tadeusz Tarczoń, Świat Szkła 6/2010

- Folia do laminowania szkła poza autoklawem , Świat Szkła 6/2010

- Nowa seria pieców do laminowania bez użycia autoklawów , Świat Szkła 6/2010

- Folia do szkła warstwowego EVALAM 80-120 , Świat Szkła - portal

- Najnowsze trendy w przemyśle laminowanego szkła motoryzacyjnego , Michel Van Russel, Świat Szkła 3/2010

- Uchwycić światło. AGC Flat Glass łączy szkło z diodami LED , Świat Szkla 10/2008

- Szkło + LED = nowa estetyka , Robert Sienkiewicz , Szklane inspiracje 9/2008

- Rozwój zastosowań szkła laminowanego z diodami LED , Tadeusz Michałowski, Świat Szkła 1/2008

- Badania eksperymentalne różnych materiałów stosowanych w szkle laminowanym w charakterze przekładek , Bernhard Weller, Jan Wünsch, Kristina Härth, Świat Szkła - Szyby samochodowe II

- Podstawy prawne homologacji typu oszkleń bezpiecznych , Tadeusz Tarczoń, Świat Szkła 4/2009

- Materiały oszkleniowe dla pojazdów mechanicznych wg amerykańskiej normy ANSI/SAE Z26.1:1996 , Tadeusz Tarczoń, Świat Szkła 9/2008

- Produkcja, wymagania i badania szkła warstwowego , Tadeusz Tarczoń, Świat Szkła 9/2008

- Fasady. Rozwój i nowoczesność , Tadeusz Tarczoń, Świat Szkła 1/2007

- Przyciemnianie szyb samochodowych a homologacja , Tadeusz Tarczoń, Świat Szkła 7-8/2005

- Technologia wytwarzania oraz badania szkła hartowanego i laminowanego Część 2 , Tadeusz Tarczoń, Świat Szkła 5/2005

- Technologia wytwarzania oraz badania szkła hartowanego i laminowanego Część 1 , Tadeusz Tarczoń, Świat Szkła 4/2005

więcej informacji: Świat Szkła 3/2006