Jednym z poważniejszych problemów, jakie napotyka się przy projektowaniu i wykonaniu lekkiej ściany osłonowej jest ochrona przed wpływem warunków atmosferycznych.

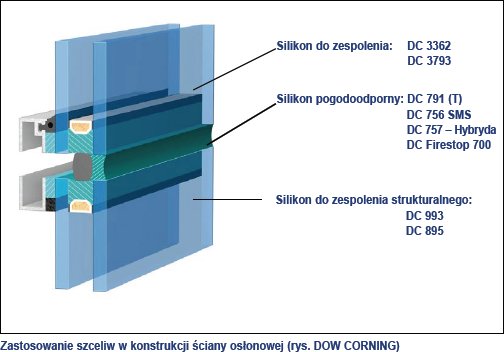

W praktyce przyjęto dwa rozwiązania: tzw. „suche” polegające na stosowaniu uszczelek systemowych oraz tzw. „mokre” polegające na uszczelnieniu gotowej fasady odpowiednim szczeliwem. Poza kilkoma wyjątkami, prawie wyłącznie stosuje się szczeliwa silikonowe, z uwagi na ich odporność na promieniowanie UV oraz niezmienność parametrów w szerokim zakresie temperatur (-40oC do +150oC).

Wprowadzenie

Niezależnie od typu fasady, sposób uszczelnienia ma decydujący wpływ na jej parametry i trwałość. Pomimo niedogodności związanych z nakładaniem silikonu w trakcie wznoszenia fasady, uzyskane rezultaty odpłacają z nawiązką zwiększony wysiłek.

Przede wszystkim fasada jest szczelna i może, w przypadku fasad strukturalnych, stanowić jednolitą powierzchnię, co utrudnia osadzanie się brudu i tym samym ułatwia utrzymanie jej w czystości.

Ponadto poprawiają się parametry akustyczne i cieplne. Te zalety powodują coraz częstsze stosowanie rozwiązań opartych na „mokrej” technologii uszczelniania. Dotyczy to głównie fasad strukturalnych i coraz modniejszych fasad z tzw. „poziomą lub pionową linią”.

Jednakże, aby osiągnąć zamierzony rezultat należy przestrzegać szeregu zasad, począwszy od etapu projektowania, poprzez dobór szczeliwa, a na wykonaniu kończąc.

Dobór produktów

Aby dokonać właściwego wyboru należy rozważyć funkcję, jaką ma do spełnienia masa uszczelniająca. Przede wszystkim chodzi tutaj o takie dobranie parametrów produktu aby mógł on sprostać obciążeniom wynikającym z wzajemnego przemieszczania się poszczególnych komponentów fasady budynku, spowodowanych  głównie rozszerzalnością termiczną materiałów, naporem wiatru i innych dynamicznych obciążeń.

głównie rozszerzalnością termiczną materiałów, naporem wiatru i innych dynamicznych obciążeń.

Właściwie dobrany produkt musi charakteryzować się bardzo dobrą przyczepnością do uszczelnianych powierzchni, odpornością na warunki pogodowe, działanie utleniaczy, dobrą odkształcalnością, ale musi być również w pełni kompatybilny chemicznie z innymi materiałami stosowanymi w fasadzie.

Dobór szczeliwa winien być podyktowany warunkami pracy, tj. maksymalnymi spodziewanymi przemieszczeniami uszczelnianych elementów i wielkością szczeliny dylatacyjnej oraz rodzajem uszczelnianych materiałów.

Obliczenie wielkość przemieszczeń w stosunku do szerokości szczeliny pozwala na określenie minimalnych wymagań mechanicznych dla proponowanego szczeliwa. Parametr nazywany movment capability (często nazywany „zdolnością do akomodacji przemieszczeń”, „współczynnikiem akomodacji złącza” lub „ODKSZTAŁCALNOŚCIĄ”), wyrażony w %, charakteryzuje zdolność szczeliwa do powtarzalnego odkształcania od pierwotnego wymiaru bez utraty szczelności.

I tak dla szczeliny o szerokości 15 mm szczeliwo o 25% odkształcalności może kompensować ruchy o wielkości do 3,75 mm. Zastosowanie szczeliwa o 50% odkształcalności, powiększa dozwolone ruchy dwukrotnie lub pozwala zwężyć szczelinę.

Sposób klasyfikacji poszczególnych szczeliw i ich parametry są opisane normą PN-EN ISO 11600 natomiast zdolność akomodacji przemieszczeń jest mierzona na podstawie normy EN-ISO 9047. Na rynku są dostępne szczeliwa silikonowe firmy DOW CORNING charakteryzujące się współczynnikiem akomodacji przemieszczeń złącza na poziomie +/- 50%.

Szkło samoczyszczące

Szkło samoczyszczące

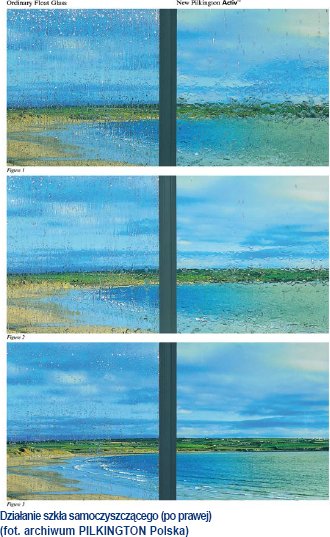

Osobnym zagadnieniem, jeżeli chodzi o uszczelnianie fasad, jest stosowanie tzw. szkieł samoczyszczących. Wiodącymi dostawcami tego typu produktów na rynku europejskim są Pilkington® Activ™ i Saint-Gobain Glass® Bioclean™.

Powłoka szkieł samoczyszczących powoduje to, że dzięki wykorzystaniu zjawiska fotokatalizy dochodzi do rozkładu zbrudzeń na powierzchni szkła, głównie pod wpływem działania promieniowania UV, a nastepnie zabrudzenia takie są usuwane z powierzchni w naturalny sposób działaniem deszczu.

Aby powłoka fotokatalityczna mogła spełniać swoje zadanie, musi być napylona na zewnętrzną powierzchnię szkła. Szczeliwa silikonowe stosowane do uszczelniania fasad, ze względu na posiadanie w swoim składzie tzw. wolnych fluidów, mogą spowodować uszkodzenie powłoki fotokatalitycznej i doprowadzić do sytuacji, w której zjawisko samooczyszczenia szkła przestanie działać w obrębie od kilku mm do kilku cm od krawędzi szkła.

Z tego właśnie względu stosowanie jakichkolwiek uszczelniaczy silikonowych na tego typu szkle jest zabronione. Producenci szkła są w tym względzie bardzo zdecydowani. Publikują odpowiednie instrukcje postępowania i listy dopuszczonych produktów (zazwyczaj dostępne na stronach internetowych), a brak stosowania się do zaleceń grozi utratą gwarancji na szkło.

W przypadku kontaktu z tego typu szkłem zdecydowanie najlepiej zadanie spełniają tzw. uszczelniacze hybrydowe, które wprawdzie zazwyczaj są nieco mniej odporne na procesy starzeniowe niż silikon ale wykazują się wystarczającą odpornością i dobrą przyczepnością aby mogły być stosowane do uszczelnień fasad przeciwko warunkom pogodowym.

W przypadku kontaktu z tego typu szkłem zdecydowanie najlepiej zadanie spełniają tzw. uszczelniacze hybrydowe, które wprawdzie zazwyczaj są nieco mniej odporne na procesy starzeniowe niż silikon ale wykazują się wystarczającą odpornością i dobrą przyczepnością aby mogły być stosowane do uszczelnień fasad przeciwko warunkom pogodowym.

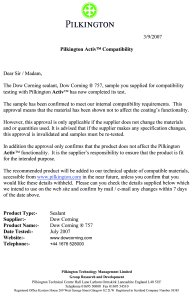

Firma DOW CORNING opracowała specjalny uszczelniacz hybrydowy pod nazwą Dow Corning® 757, który został oficjalnie zaaprobowany przez firmy PILKINGTON i SAINT-GOBAIN do kontaktu ze szkłem samoczyszczącym w zastosowaniach zarówno komercyjnych jak i innych.

Kompatybilność

Jednym z najistotniejszych parametrów warunkujących zastosowanie wybranego produktu uszczelniającego jest kompatybilność, czyli zgodność chemiczna z innymi elementami stosowanymi na fasadzie.

Chodzi tutaj nie tylko o kompatybilność ze szkłem i aluminium ale również z wszystkimi innymi materiałami, takimi jak uszczelki, podkładki, klocki dystansowe, sznury, taśmy polietylenowe, a także inne szczeliwa i kleje stosowane do zespolenia i/lub przyklejenia szyby.

Potwierdzeniem kompatybilności materiałów mogą być jedynie badania i certyfikaty przeprowadzone bądź to przez producenta szczeliwa, bądź renomowany instytut badawczy, taki jak ITB w Warszawie lub IFT w Rosenheim (Niemcy).

Zazwyczaj badania kompatybilności są badaniami długotrwałymi, biorącymi pod uwagę wzajemne zachowanie się materiałów pod wpływem działania promieniowania UV i zmieniających się warunków pogodowych.

W związku z tym, że badania takie trwają średnio od około 4 tygodni do nawet kilku miesięcy (w zależności od cyklu badawczego), należy mieć na uwadze, że w przypadku nieznanych i niezbadanych wcześniej produktów należy zlecić takie badania odpowiednio wcześniej.

W przypadku zastosowania materiałów niekompatybilnych i takich, które pod tym względem nie były badane, wykonawca ponosi ryzyko utraty gwarancji producenta szkła, systemu aluminiowego, itp. ale rzeczywiste skutki braku kompatybilności materiałów mogą być dużo bardziej poważne. Reakcja chemiczna zachodząca pomiędzy materiałami może doprowadzić do delaminacji szkła lub uszkodzenia jego powłoki, rozszczelnienia złącza dylatacyjnego, rozszczelnienia szyb zespolonych, rozszczelnienia zespolenia strukturalnego, co w skrajnych przypadkach może doprowadzić do katastrofy budowlanej.

W przypadku zastosowania materiałów niekompatybilnych i takich, które pod tym względem nie były badane, wykonawca ponosi ryzyko utraty gwarancji producenta szkła, systemu aluminiowego, itp. ale rzeczywiste skutki braku kompatybilności materiałów mogą być dużo bardziej poważne. Reakcja chemiczna zachodząca pomiędzy materiałami może doprowadzić do delaminacji szkła lub uszkodzenia jego powłoki, rozszczelnienia złącza dylatacyjnego, rozszczelnienia szyb zespolonych, rozszczelnienia zespolenia strukturalnego, co w skrajnych przypadkach może doprowadzić do katastrofy budowlanej.

W przypadku fasad strukturalnych kompatybilność materiałów jest badana na podstawie wytycznych ETAG 002 paragraf 5.1.4.2.5 i zmodyfikowanej normy ASTM C-1087.

W praktyce aby mieć pewność, że wszystkie masy są w pełni ze sobą zgodne chemicznie, należy bazować, jeżeli jest to możliwe, na produktach pochodzących od jednego producenta (uszczelniacz pogodowy, zespolenie szyby, zespolenie strukturalne) lub uzyskać odpowiednie dokumenty od producenta.

W żadnym przypadku do uszczelniania fasad nie należy stosować szczeliw kwaśnych (tzw. octowych) lub zawierających rozpuszczalniki, gdyż mają one zazwyczaj destrukcyjny wpływ na pozostałe elementy.

Rady praktyczne

Rady praktyczne

Dobór szczeliwa ze względu na uszczelniane materiały zależy od sposobu wiązania się szczeliwa z daną powierzchnią. W przypadku powierzchni gładkich, jak szkło, metal itp., silikony wiążą się silnie i trwale. W przypadku tworzyw sztucznych i niektórych pokryć malarskich niezbędne jest stosowanie specjalnych podkładów.

W przypadku powierzchni porowatych, takich jak beton, cegła, wyprawa murarska itp. stosowanie podkładów jest konieczne. Spowodowane jest to tym, że jakkolwiek silikon bardzo dobrze zwiąże się z powierzchnią danego materiału, to siły rozciągające powodują rozwarstwianie się podłoża.

Dzieje się to w bardzo cienkiej warstwie przypowierzchniowej, zazwyczaj niewidocznej, lecz stanowiącej miejsce przecieków. Rozwiązaniem jest zastosowanie odpowiednich, głęboko penetrujących, podkładów wzmacniających powierzchnię uszczelnianego materiału.

W przypadku podłoży nowych o dostatecznej integralności stosuje się podkłady z reaktywnych żywic silikonowych rozpuszczonych w rozpuszczalniku.

Dla powierzchni zwietrzałych i kruchych często należy stosować podkłady na bazie żywic epoksydowych zdolnych do głębokiej penetracji. Niezależnie od sytuacji zawsze należy stosować podkład rekomendowany przez producenta szczeliwa!

Projektowanie złącza

Podstawowe zasady prawidłowego projektowania uszczelnień:

- należy brać pod uwagę wszystkie warunki pracy złącza;

- należy tak projektować uszczelnienie aby zapewnić minimum sześciomilimetrową warstwę szczeliwa nie przylegającą do żadnej powierzchni. Uzyskuje się to poprzez stosowanie sznurów wypełniających lub taśm separacyjnych wykonanych z PE lub PP, do których to materiałów silikony się nie kleją;

- stosunek szerokości szczeliny do grubości szczeliwa powinien się mieścić w przedziale jak 1:1 aż do 4:1, zalecane 2:1 (!);

- minimalna grubość nie może być mniejsza niż 3 mm a maksymalna zalecana grubość wynosi 15 mm niezależnie od szerokości szczeliny lecz z zachowaniem poprzedniego warunku;

- minimalna zalecana szerokość szczeliny to 6 mm;

- minimalny zalecany kontakt z powierzchnią uszczelnianą to 4 mm, zalecany 6 mm.

Czyszczenie

Istotne znaczenie ma sposób czyszczenia. Powierzchnie gładkie, nie nasiąkliwe, czyścimy stosując następującą technikę: obszar klejenia należy przemyć np. czyścikiem DC R40 lub Easy-To-Clean stosując metodę dwóch szmatek (najpierw przecieramy szmatką zwilżoną w czyściwie, a następnie wycieramy jednym posunięciem czystą szmatką).

Powierzchnię uznajemy za czystą, jeżeli sucha, czysta szmatka pozostanie czysta po przetarciu nią powierzchni.

Powierzchnie porowate czyścimy wyłącznie mechanicznie. Stosuje się różnego rodzaju szczotki i tarcze ścierne. Niedopuszczalne jest stosowanie jakichkolwiek rozpuszczalników organicznych i wody.

Każdy rozpuszczalnik wnika w pory przenosząc rozpuszczone zanieczyszczenia, szczególnie tłuszcze. Po odparowaniu rozpuszczalnika wszystkie zanieczyszczenia pozostają a ich usunięcie staje się jeszcze trudniejsze. Z oczyszczonych powierzchni należy usunąć pozostały pył. Można użyć sprężonego powietrza z zastrzeżeniem, że powietrze musi być suche i odolejone.

Nakładanie

Przy nakładaniu należy chronić sąsiadujące powierzchnie porowate przed zabrudzeniem, nakładając odpowiednie taśmy ochronne. Nigdy nie prowadzić prac uszczelniających w temperaturach niższych, czy też wyższych od zalecanych przez producenta.

W temperaturach poniżej +5oC istnieje obawa, że na uszczelnianej powierzchni uformowała się cienka, niewidoczna warstewka lodu. Wówczas szczeliwo przyklei się do owej warstewki lodu. Grozi to utratą przyczepności lub nie doleganiem szczeliwa do całej powierzchni, a co za tym idzie do przecieków. Temperatury zbyt  wysokie powodują, że produkty reakcji utwardzania „nie nadążają ulatniać się” z masy szczeliwa i powstają kawerny, potocznie zwane bąblami.

wysokie powodują, że produkty reakcji utwardzania „nie nadążają ulatniać się” z masy szczeliwa i powstają kawerny, potocznie zwane bąblami.

W skrajnych przypadkach pękanie takich „bąbli” następuje jeszcze przed zupełnym utwardzeniem szczeliwa. Konsekwencją są przecieki. Przy nakładaniu szczeliwa nie należy całkowicie wypełniać szczeliny materiałem uszczelniającym. Szczeliwo winno posiadać kształt lekko soczewkowaty lub wypukły.

Obrabianie

Obrobienie złącza ma na celu dociśnięcie szczeliwa do wnętrza szczeliny i nadanie mu estetycznego wyglądu.

Do obrabiania i wygładzania powierzchni można stosować specjalne płyny, np. Easy-To-Tool, ale należy pamiętać, że nie należy spryskiwać świeżo nałożonej spoiny przed jej wstępnym obrobieniem. Można natomiast spryskiwać i moczyć narzędzia służące do obrobienia spoiny.

Bardzo dobrze sprawdzają się wszelkiego rodzaju szpachelki i kostki wykonane z materiałów typu SEBS lub drewna, ponieważ szczeliwa kleją się do nich stosunkowo słabo, natomiast należy unikać stosowania szpachli metalowych, które mogą uszkadzać powierzchnię.

Bibliografia:

- Jean-Paul Hautekeer, Francis De Buyl, Dow Corning SA, study and recommendations on the use of sealants, GPD 2005

- Tomasz Wierzchowski – Dow Corning SA, Zasady uszczelniania fasad i przegród wewnętrznych, rady praktyczne

patrz też:

- Wkład technologii silikonowych w zrównoważoną architekturę , A.T. Wolf, Świat Szkła 5/2010

- SSG – zasady projektowania w świetle PN-EN 13022 część I i II oraz ETAG 002 , Tomasz Wierzchowski, Świat Szkła 10/2008

- Stosowanie mas uszczelniających do fasad , Szymon Nadzieja, Świat Szkła 9/2008

- Technologia wklejania szyb do konstrukcji okiennych , Szymon Nadzieja, Świat Szkła 4/2007

- Silikony w mocowaniach punktowych i liniowych , Tomasz Wierzchowski, Świat Szkła 1/2007

- Stosowanie szczeliw silikonowych w szkleniu zabezpieczającym cz. 2 , Szymon Nadzieja, Świat Szkła 12/2006

- Stosowanie szczeliw silikonowych w szkleniu zabezpieczającym cz. 1 , Szymon Nadzieja, Świat Szkła 11/2006

- Uszczelnianie szklanych konstrukcji z zastosowaniem szkieł samoczyszczących , Tomasz Wierzchowski, Świat Szkła 1/2006