Ściana działowa jest rodzajem wewnętrznej ściany budynku, nie stanowi ona jego konstrukcji, a więc zaprojektowana jest w taki sposób, aby nie była poddana żadnym innym obciążeniom poza ciężarem własnym. [5]

Zgodnie z Rozporządzeniem Ministra Infrastruktury z dnia 12 kwietnia 2002 r w sprawie warunków technicznych, jakim powinny odpowiadać budynki i ich usytuowanie [1], ściany działowe jako nienośne elementy budynku, powinny być zaprojektowane i wykonane w sposób zapewniający w razie pożaru ograniczenie rozprzestrzenianie się ognia i dymu w budynku, umożliwienie ewakuacji użytkowników oraz zapewnienie bezpieczeństwa ekipom ratowniczym.

Elementy próbne i badania

W rozporządzeniu [1] przedstawione są wymagane klasy odporności ogniowej dla ściany działowej, w zależności od klasy odporności pożarowej budynku. Klasyfikacja w zakresie odporności ogniowej ścian działowych sporządzana jest wg normy PN-EN 13501-2+A1:2010 [4], na podstawie badań wykonanych zgodnie z normą PNEN 1364-1:2001 [3].

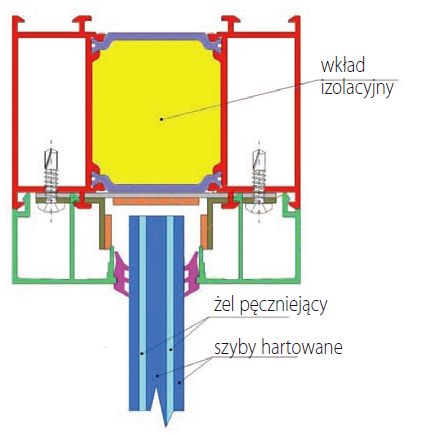

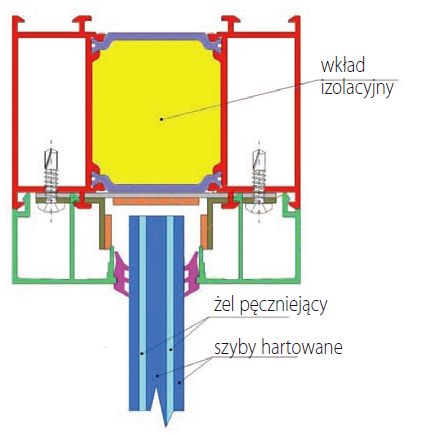

Rys. 1. Przekrój przez profil z wkładem ognioochronnym tylko w środkowej komorze i zamocowanym przeszkleniem z dwiema warstwami pęczniejącego żelu

W niniejszym artykule przedstawiono porównanie wyników dwóch badań w zakresie odporności ogniowej wykonanych zgodnie z normą [3]. Porównane zostały wartości średnich przyrostów temperatury na nienagrzewanej powierzchni wielowarstwowych szyb ogniochronnych o różnej grubości, zastosowanych jako wypełnienie w aluminiowych, profilowych ścianach działowych.

Porównanie sporządzone zostało na podstawie badań dwóch elementów próbnych ścian działowych o takich samych wymiarach oraz takim samym schemacie konstrukcyjnym. Ściany różniły się rodzajem zastosowanego szkła oraz stopniem wypełnienia komór profili szkieletu.

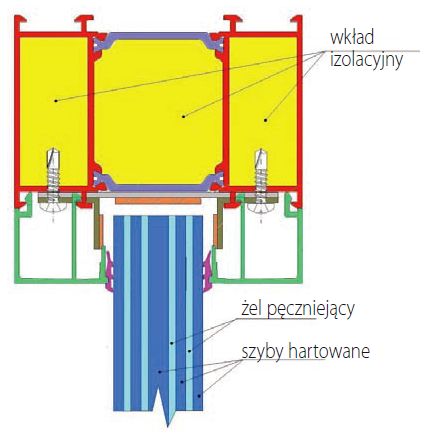

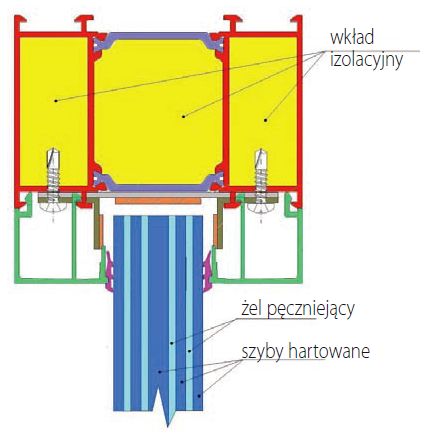

Rys. 2. Przekrój przez profil z wkładem ogniochronnym we wszystkich komorach i zamocowanym przeszkleniem z czterema warstwami pęczniejącego żelu

W obu przypadkach szkielet elementu próbnego wykonany był z trzykomorowych profili aluminiowych o takich samych wymiarach (komora środkowa o przekroju 38×42 mm – w przypadku ramy i słupów i 38×22 mm – w przypadku rygli, komory skrajne o przekroju 20×43 mm – w przypadku ramy i słupów i 20×23 – w przypadku rygli) z wkładami ogniochronnymi z płyty silikatowo-cementowej.

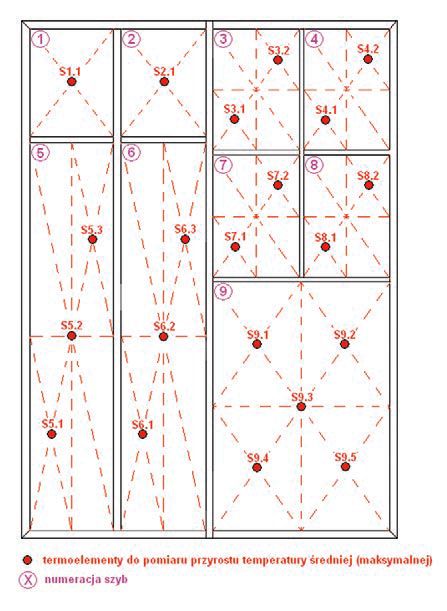

Jako wypełnienia szkieletu zastosowano dwa rodzaje szyb wielowarstwowych o różnych grubościach z tej samej grupy producenta. W każdym badaniu zastosowano 9 tafli szklanych o następujących wymiarach (szer. x wys.):

- 642×830 mm – szyby nr 1 i 2 (numeracja przeszkleń zgodnie z rys. 3),

- 652×932 mm – szyby nr 3, 4, 7 i 8,

- 642×2998 mm – szyby nr 5 i 6,

- 1353×1914 mm – szyba nr 9.

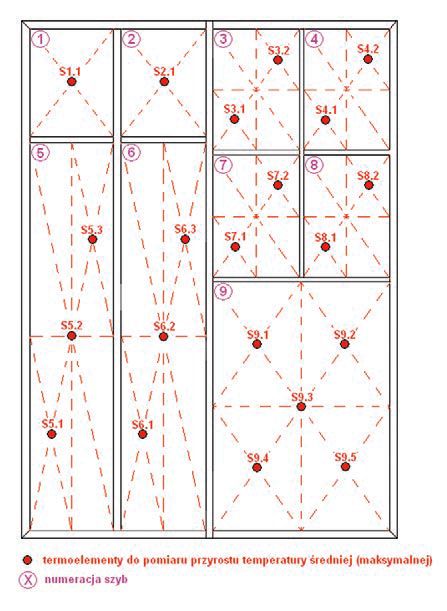

Rys. 3. Rozkład termoelementów na nienagrzewanej powierzchni przeszkleń elementów próbnych

W jednym badaniu przeszklenie składało się z 2 warstw żelu umieszczonych pomiędzy 3 szybami hartowanymi, a w drugim – z 4 warstw żelu umieszczonych pomiędzy 5 szybami hartowanymi. W przypadku przeszklenia z 2 warstwami żelu profile szkieletu wypełnione były wkładami ogniochronnymi tylko w środkowej komorze (rys. 1, fot. 1, 3 i 5), natomiast w przypadku przeszklenia z 4 warstwami żelu wypełnione były wszystkie komory profili (rys. 2, fot. 2, 4 i 6).

|

Fot. 1. Widok nienagrzewanej powierzchni elementu próbnego przed badaniem, ściana działowa z przeszkleniem z 2 warstwami żelu pęczniejącego

|

Fot. 2. Widok nienagrzewanej powierzchni elementu próbnego przed badaniem, ściana działowa z przeszkleniem z 4 warstwami żelu pęczniejącego

|

Fot. 3. Widok nienagrzewanej powierzchni elementu próbnego w 16 minucie badania, ściana działowa z przeszkleniem z 2 warstwami żelu pęczniejącego

|

|

Fot. 4. Widok nienagrzewanej powierzchni elementu próbnego w 16 minucie badania, ściana działowa z przeszkleniem z 4 warstwami żelu pęczniejącego

|

Fot. 5. Widok nienagrzewanej powierzchni elementu próbnego w 31 minucie badania, ściana działowa z przeszkleniem z 2 warstwami żelu pęczniejącego

|

Fot. 6. Widok nienagrzewanej powierzchni elementu próbnego w 31 minucie badania, ściana działowa z przeszkleniem z 4 warstwami żelu pęczniejącego

|

Badanie przeprowadzone na ścianie działowej z profilami wypełnionymi tylko w środkowej komorze trwało 37,5 min (badanie 1), natomiast badanie z profilami wypełnionymi we wszystkich komorach 68 minut (badanie 2). Obydwa badania zakończyły się z powodu utraty szczelności przez element próbny, przez co dalsze ich prowadzenie nie było możliwe, gdyż stanowiło zagrożenie dla personelu i aparatury badawczej.

Badania przeprowadzone zostały w Laboratorium Zakładu Badań Ogniowych ITB w Warszawie.

Porównanie wyników badań

Na przeszkleniach elementów próbnych opisanych w punkcie 2 naklejone zostały termoelementy powierzchniowe zgodne z PN-EN 1363-1:2012 [2]. W obu badaniach temperatura mierzona była w tych samych miejscach nienagrzewanej powierzchni ścian działowych. Rozkład termoelementów przedstawiono na rys. 3.

Porównane zostały wartości średnich przyrostów temperatury na wszystkich przeszkleniach oraz na przeszkleniach o takich samych wymiarach.

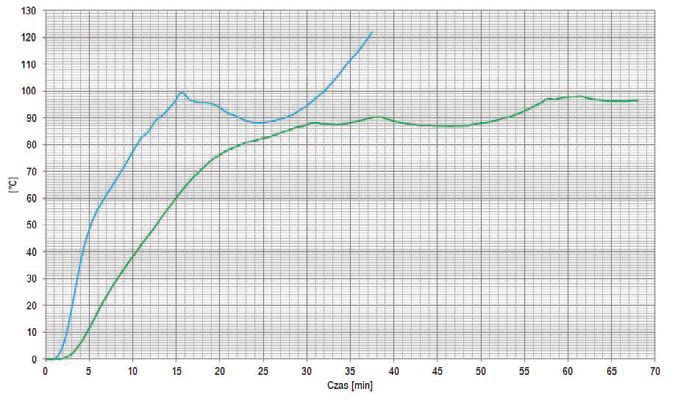

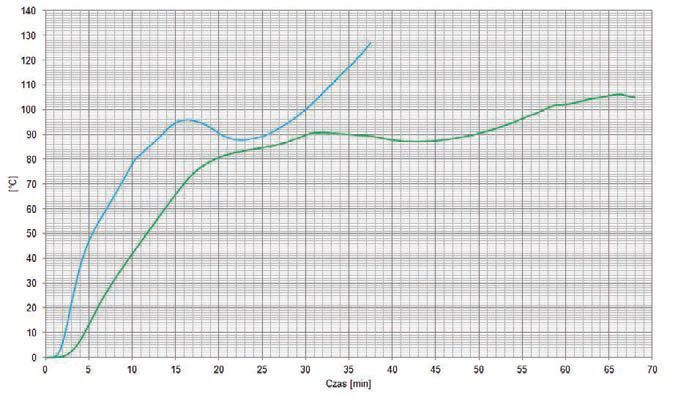

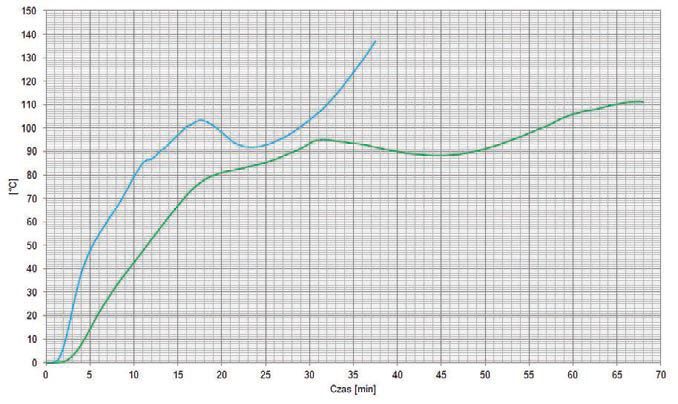

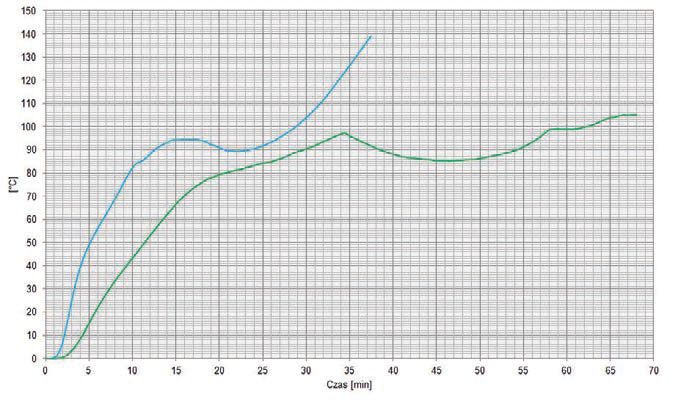

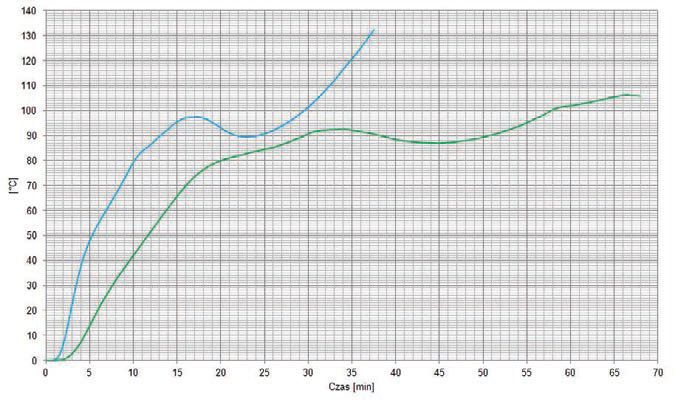

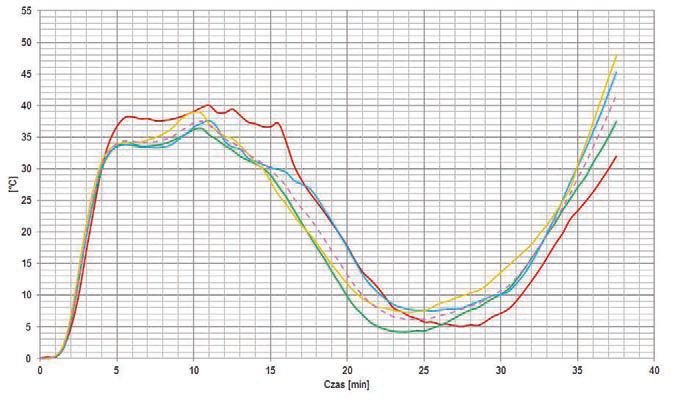

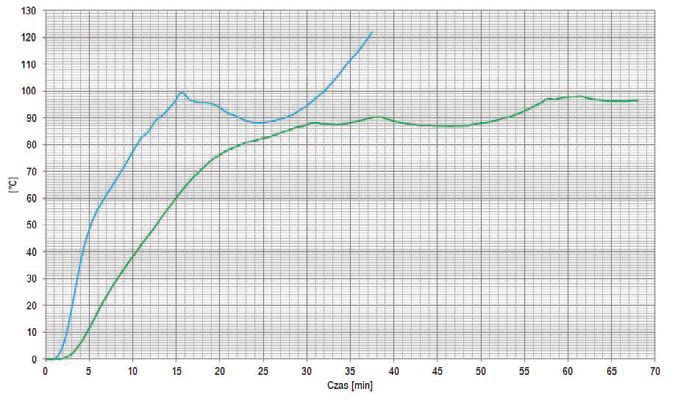

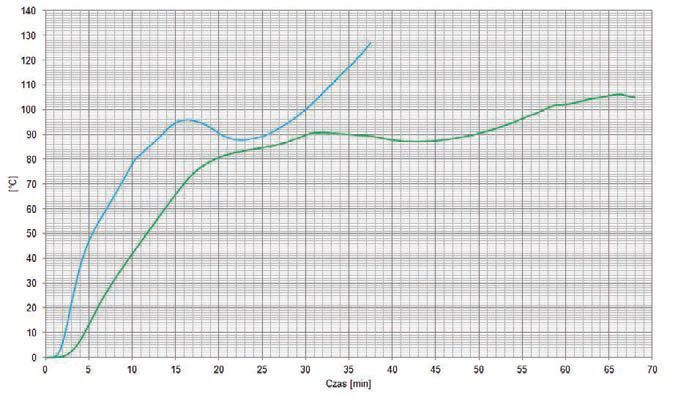

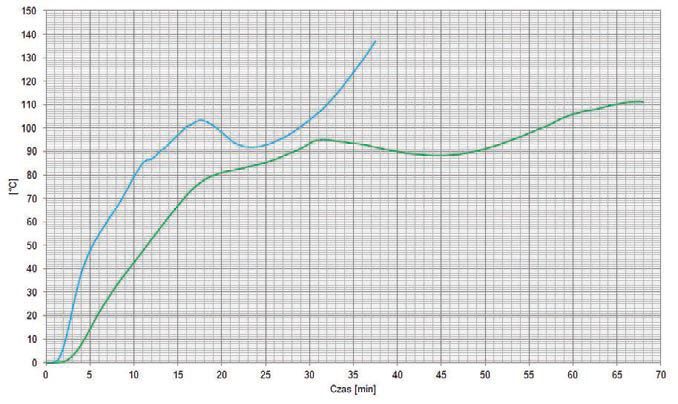

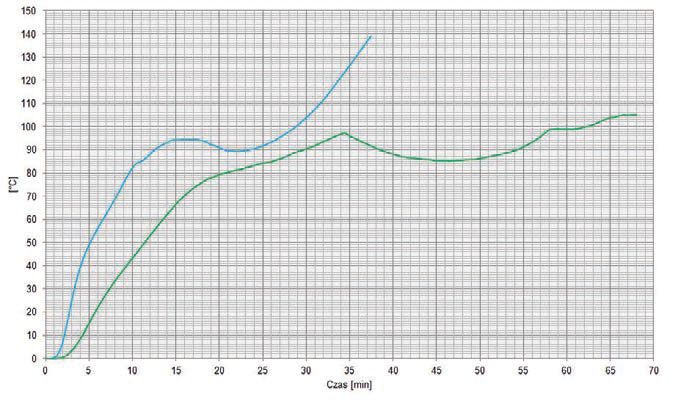

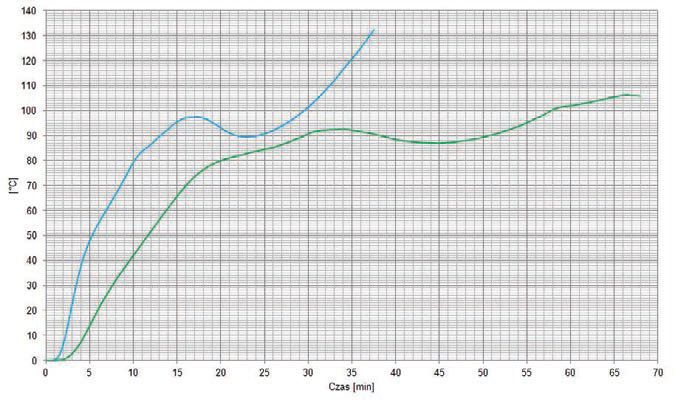

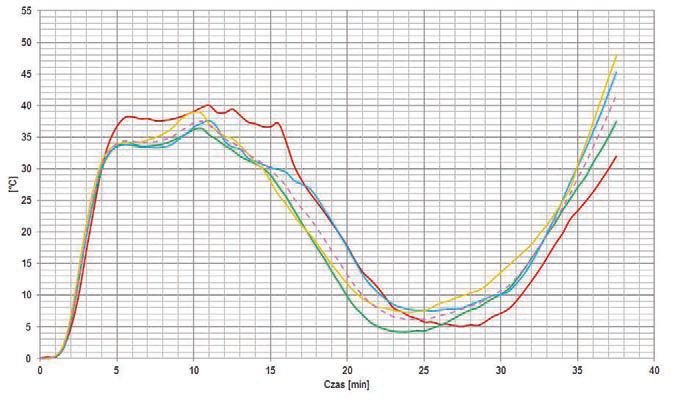

Na rys. 4÷8 przedstawiono porównanie średnich przyrostów temperatury na nienagrzewanej powierzchni (kolor niebieski – przeszklenia z 2 warstwami żelu, kolor zielony – przeszklenia z 4 warstwami żelu), odpowiednio:

- przeszkleń nr 1 i 2 (rys. 4),

- przeszkleń nr 3, 4, 7 i 8 (rys. 5),

- przeszkleń nr 5 i 6 (rys. 6),

- przeszkleń nr 9 (rys. 7),

- wszystkich przeszkleń (rys. 8).

|

Rys. 4. Porównanie średnich przyrostów temperatury na nienagrzewanej powierzchni przeszkleń nr 1 i 2 (kolor niebieski – przeszklenia z 2 warstwami żelu, kolor zielony – przeszklenia z 4 warstwami żelu)

|

Rys. 5. Porównanie średnich przyrostów temperatury na nienagrzewanej powierzchni przeszkleń nr 3, 4, 7 i 8 (kolor niebieski – przeszklenia z 2 warstwami żelu, kolor zielony – przeszklenia z 4 warstwami żelu)

|

|

Rys. 6. Porównanie średnich przyrostów temperatury na nienagrzewanej powierzchni przeszkleń nr 5 i 6 (kolor niebieski – przeszklenia z 2 warstwami żelu, kolor zielony – przeszklenia z 4 warstwami żelu)

|

Rys. 7. Porównanie średnich przyrostów temperatury na nienagrzewanej powierzchni przeszkleń nr 9 (kolor niebieski – przeszklenia z 2 warstwami żelu, kolor zielony – przeszklenia z 4 warstwami żelu)

|

|

Rys. 8. Porównanie średnich przyrostów temperatury na nienagrzewanej powierzchni wszystkich przeszkleń (kolor niebieski – przeszklenia z 2 warstwami żelu, kolor zielony – przeszklenia z 4 warstwami żelu)

|

Rys. 9. Różnica pomiędzy średnim przyrostem temperatury na nienagrzewanej powierzchni przeszkleń o różnych grubościach (kolor czerwony – przeszklenia nr 1 i 2; kolor zielony – przeszklenia nr 3, 4, 7 i 8; kolor niebieski – przeszklenia nr 5 i 6; kolor żółty – przeszklenie nr 9; kolor różowy – wszystkie przeszklenia).

|

Na rys. 9 przedstawiono różnicę pomiędzy śred- nim przyrostem temperatury na nienagrzewanej powierzchni przeszkleń o różnych grubościach (kolor czerwony – przeszklenia nr 1 i 2; kolor zielony – przeszklenia nr 3, 4, 7 i 8; kolor niebieski – przeszklenia nr 5 i 6; kolor żółty – przeszklenie nr 9; kolor różowy – wszystkie przeszklenia).

Podsumowanie

Analizując wykresy przedstawione powyżej zaobserwować można, jak duże znaczenie ma zastosowanie dodatkowych warstw pęczniejącego żelu w szybie.

W ciągu pierwszych 5 minut badania różnica pomiędzy średnim przyrostem temperatury na szybie z dwiema warstwami żelu i średnim przyrostem temperatury na szybie z 4 warstwami żelu gwałtownie rośnie, następnie do 15 minuty badania różnica pomiędzy przyrostami temperatur utrzymuje się na stałym poziomie, a między 15 i 25 minutą zaczyna się zmniejszać. Po 25 minucie badania następuje gwałtowny wzrost różnicy średnich przyrostów temperatury pomiędzy szybami z 2 warstwami żelu i szybami z 4 warstwami żelu – w momencie, kiedy w przypadku szyby z 2 warstwami żelu ostatnia z nich zaczyna się już wypalać w szybie z 4 warstwami żelu aktywuje się kolejna warstwa.

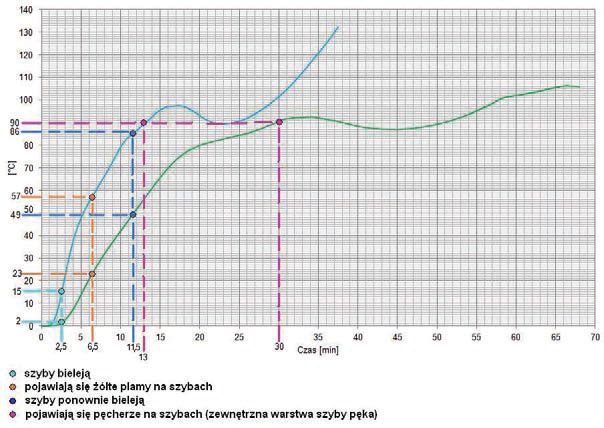

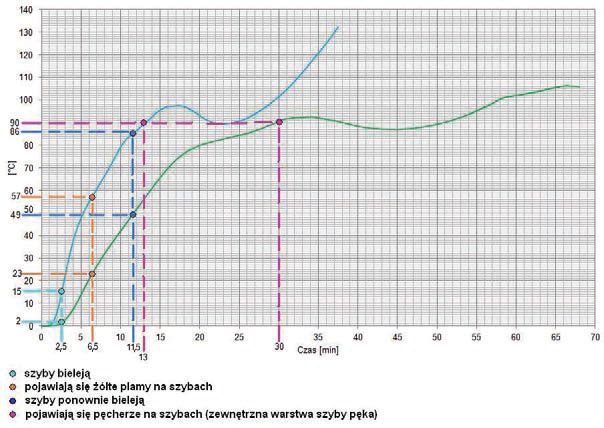

Rys. 10. Średnie przyrosty temperatury na nienagrzewanej powierzchni szyb, dla których zarejestrowano najważniejsze obserwacje podczas badań (kolor niebieski – przeszklenia z 2 warstwami żelu, kolor zielony – przeszklenia z 4 warstwami żelu)

Na rys. 10 przedstawiono średnie przyrosty temperatury na nienagrzewanej powierzchni szyb, dla których zarejestrowano najważniejsze obserwacje podczas badań.

|

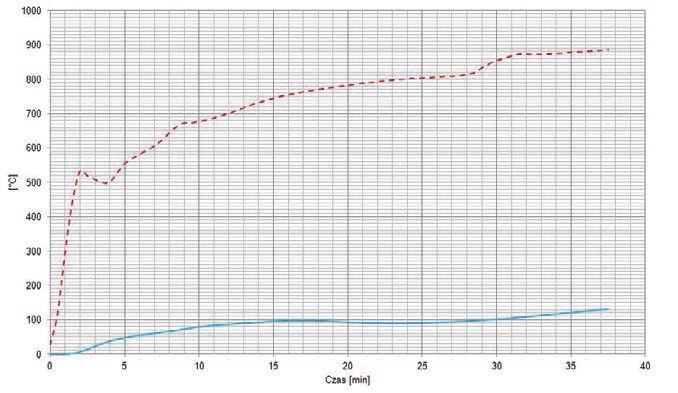

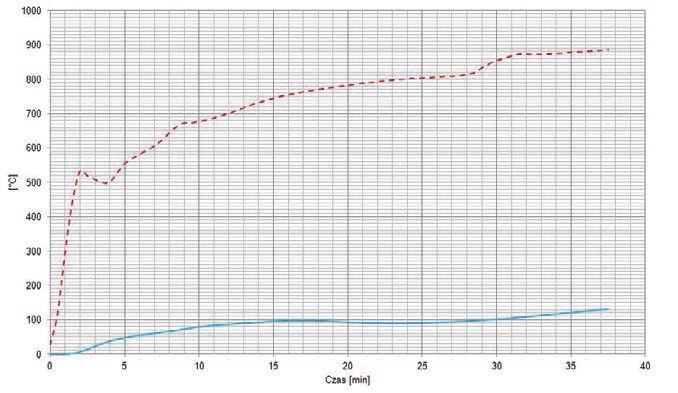

Rys. 11. Porównanie średnich przyrostów temperatury na nienagrzewanej powierzchni szyb z 2 warstwami żelu (kolor niebieski) ze średnią temperaturą w piecu podczas badania (kolor czerwony)

|

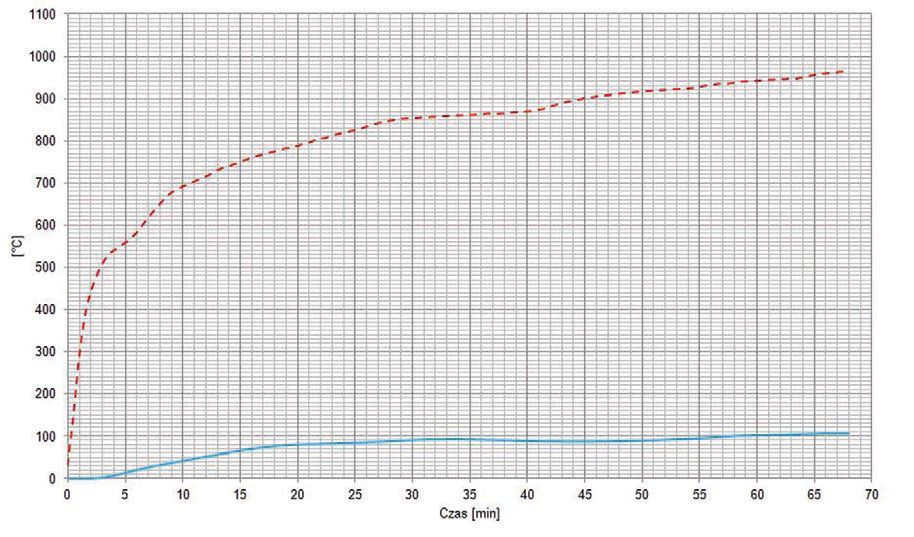

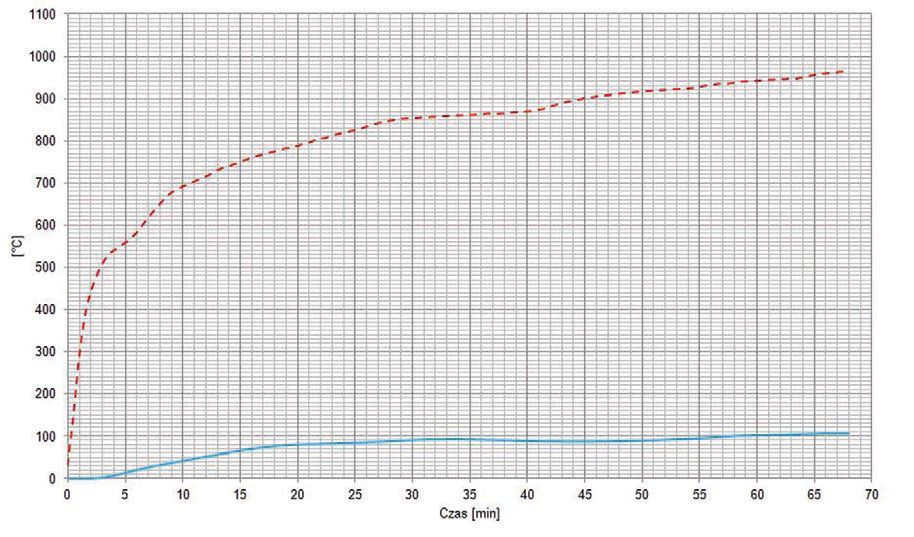

Rys. 12. Porównanie średnich przyrostów temperatury na nienagrzewanej powierzchni szyb z 4 warstwami żelu (kolor niebieski) ze średnią temperaturą w piecu podczas badania (kolor czerwony)

|

Na rys. 11 i 12 przedstawiono porównanie średnich przyrostów temperatury na nienagrzewanej powierzchni szyb ze średnią temperaturą w piecu podczas badania odpowiednio dla szyb z 2 warstwami żelu i szyb z 4 warstwami żelu. Kolorem czerwonym oznaczono temperaturę w piecu natomiast kolorem niebieskim przyrost temperatury na szybach.

(...)

mgr inż. Bartłomiej Sędłak

Zakład Badań Ogniowych ITB

Bibliografia

[1] Rozporządzenie Ministra Infrastruktury z dnia 12 kwietnia 2002 r. w sprawie warunków technicznych jakim powinny odpowiadać budynki i ich usytuowanie (Dz. U. Nr 75, Poz.690)

[2] PN-EN 1363-1:2012 Badania odporności ogniowej Część 1: Wymagania ogólne

[3] PN-EN 1364-1:2001– Badanie odporności ogniowej elementów nienośnych – Część 1: Ściany

[4] PN-EN 13501-2+A1:2010 Klasyfikacja ogniowa wyrobów budowlanych i elementów budynków – Część 2: Klasyfikacja na podstawie badań odporności ogniowej, z wyłączeniem instalacji wentylacyjnych

[5] Sędłak B. Systemy przegród aluminiowo szklanych o określonej klasie odporności ogniowej, „Świat Szkła” 10/2013

Całość artykułu w wydaniu drukowanym i >elektronicznym

Inne artykuły o podobnej tematyce patrz Serwisy Tematyczne

Więcej informacj: Świat Szkła 02/2014