|

Podstawy projektowania przeszklen mocowanych punktowo

|

Niniejszy artykuł powstał na bazie opracowania, które wydane zostało przez Fachverband Konstruktiver Glasbau e.V. Opracowanie to zostało pomyślane jako pomoc dla architektów i przetwórców, informująca o podstawach planowania i doborze materiałów oraz niezbędnej dokumentacji i pozwoleniach.

Przed przystąpieniem do projektowania takiej konstrukcji należy bardzo dokładnie przewidzieć jak konstrukcja ta będzie realizowana i jakie materiały zostaną użyte, ponieważ nawet najdrobniejsze szczegóły mają wpływ na wyniki obliczeń.

Przed przystąpieniem do projektowania takiej konstrukcji należy bardzo dokładnie przewidzieć jak konstrukcja ta będzie realizowana i jakie materiały zostaną użyte, ponieważ nawet najdrobniejsze szczegóły mają wpływ na wyniki obliczeń.

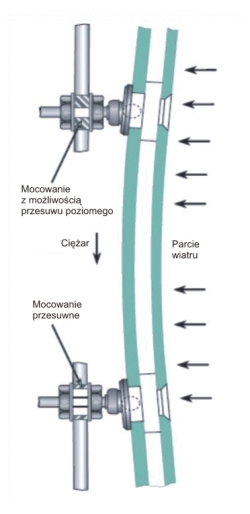

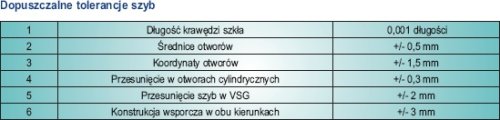

Sposób podparcia szyb decyduje o uwzględnieniu bądź nieuwzględnieniu obciążeń wynikających ze zmian temperatury i odkształceń konstrukcji wsporczej. Ważne jest, by konstrukcja wsporcza była zaprojektowana z uwzględnieniem tolerancji produkcyjnych i wymiarowych szyb oraz łączników użytych w trakcie realizacji.

Zdecydowanie wyższe wymagania stawiają konstrukcje z zastosowaniem szyb zespolonych. Nie każdy wie, że wymaga to w procesie zbierania obciążeń uwzględnienia tych, które wynikają ze zmian klimatycznych i z deformacji szyb mocowanych punktowo.

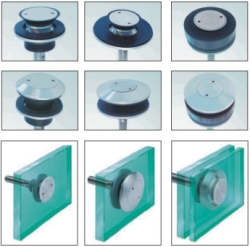

Oprócz standardowych wymagań dotyczących konstrukcji wsporczej niezbędne jest właściwe zaprojektowanie szyb i dobór łączników, które rzutują na konstrukcję wsporczą. Systemy mocowania punktowego mogą być konstruowane jako współpłaszczyznowe lub z głowicą leżącą ponad powierzchnią szkła.

W przypadku systemów współpłaszczyznowych konieczna część otworu winna wynosić 50% grubości szkła i nie mniej niż 4 mm. W przypadku przeszkleń nad głową nie powinny być one stosowane.

Z punktu widzenia statycznego wyróżnia się uchwyty sztywne, przegubowe i elastyczne obrotowe. Zastosowanie sztywnych uchwytów wymaga uwzględnienia naprężeń wynikających ze sposobu podparcia, z kolei zastosowanie uchwytów przegubowych z punktem obrotu poza osią symetrii szyby wymaga uwzględnienia momentu obrotowego. Uchwyty elastyczno-obrotowe wymagają uwzględnienia parametrów uchwytu, który działa jak sprężyna.

Możliwości jakie stoją przed projektantem i inwestorem są dzisiaj bardzo szerokie. Oferentów łączników, które stanowią znaczącą część kosztów, jest bardzo wielu.

Możliwości jakie stoją przed projektantem i inwestorem są dzisiaj bardzo szerokie. Oferentów łączników, które stanowią znaczącą część kosztów, jest bardzo wielu.

Warto może zwrócić uwagę na to, że przenoszenie obciążeń z szyby na uchwyty winno być potwierdzone odpowiednimi próbami a jednocześnie trzeba mieć pewność, że obciążenia będą właściwie przenoszone na konstrukcję wsporczą.

Warto wspomnieć, że każdy uchwyt podlega pełnemu wymiarowaniu statycznemu i zmiana typu uchwytów w trakcie projektowania pociąga za sobą konieczność powtórnego obliczenia statycznego.

Dokumentacja techniczna winna zawierać wszystkie niezbędne zezwolenia i dopuszczenia. Powinny być w niej podane typy uchwytów, ich położenie i dopuszczalne tolerancje. Wykluczy to swobodę doboru materiałów na etapie realizacji obiektu. Należy zwrócić uwagę na materiał z jakiego wykonane są uchwyty (w Niemczech tylko materiały z listy cz. A).

W przypadku podparć przesuwnych należy wykluczyć tarcie, realizacja następuje poprzez dobór uchwytu lub ukształtowanie konstrukcji wsporczej (podwójny przegub, tulejka dystansowa, specjalna folia).

W przypadku podparć przesuwnych należy wykluczyć tarcie, realizacja następuje poprzez dobór uchwytu lub ukształtowanie konstrukcji wsporczej (podwójny przegub, tulejka dystansowa, specjalna folia).

W przypadku podparć typu wspornikowego (sztywnych) należy zapewnić właściwe przekazanie sił pomiędzy szybą a uchwytem. Dodatkowo, w przypadku szyb zespolonych, należy sprawdzić reakcje pomiędzy materiałem uchwytu a szybą zespoloną.

Natomiast dla wszystkich uchwytów należy sprawdzić: wytrzymałość na ściskanie i rozciąganie, wytrzymałość na ścinanie, zdolność do obrotu i przesuwu oraz ich trwałość. Połączenia należy sprawdzić za pomocą ogólnie akceptowanych metod pomiarowych

Ze względu na sposób mocowania w konstrukcjach tych mogą być stosowane tylko szyby o podwyższonej wytrzymałości tj. ESG lub TVG.

Ze względu na sposób mocowania w konstrukcjach tych mogą być stosowane tylko szyby o podwyższonej wytrzymałości tj. ESG lub TVG.

Jednocześnie w przypadku przeszkleń nad głową dolna szyba winna być wykonana ze szkła laminowanego. W takim przypadku należy stosować szyby z foliami o grubości co najmniej 0,76 mm (własności mechaniczne folii: wytrzymałość na rozerwanie co najmniej 20 N/mm2, rozciągliwość min. 250% w temp. badań 23oC).

Z uwagi na trudności w ocenie poszczególnych szyb zaleca się stosowanie TVG jedynie w szybach laminowanych.

Szyby stosowane w konstrukcjach mocowanych punktowo powinny być poddane testowi HST (Heat Soak Test). Podparcie szyb na budowie należy wykonywać zgodnie ze wskazaniami dostawcy. Należy pamiętać o tym, że wbudowanie szyb winno być dokonane bez naprężeń wymuszonych.

Przed wbudowaniem należy skontrolować krawędzie szyb. W przypadku stwierdzenia uszkodzeń o wielkości >15% grubości szyby nie wolno takich szyb dopuścić do montażu.

Wszystkie połączenia śrubowe należy zabezpieczyć przed samorozkręcaniem.

Na koniec, zgodnie z prawem należy dokonać odbioru i dopuszczenia konstrukcji do użytkowania. Gotowa konstrukcja winna być poddana odbiorowi ze szczególnym uwzględnieniem dopuszczalnych tolerancji.

Należałoby się zastanowić nad zaproszeniem do komisji odbiorowej przedstawiciela producenta szkła.

oprac.: Marek Czupkiewicz

EUROGLAS