Szkło hartowane jest coraz wyraźniej widoczne w naszym otoczeniu - popyt na nie stale rośnie – jest ono stosowane do najróżniejszych realizacji. LISEC, pionier w produkcji pieców do hartowania, szczególnie w zakresie hartowania cienkiego szkła, w tym kierunku rozwoju konsekwentnie wyprzedza konkurencję - niedawno zainstalowano w fabryce firmy INTERNORM, znanego austriackiego producenta okien, piec do hartowania nowej generacji: HAL 1700-313

Zespół odpowiedzialny za badania i rozwój w firmie LISEC uruchomił w końcu 2013 roku znaczący projekt. Zadaniem było zaprojektowanie nowego pieca do hartowania, który zapewni obniżenie kosztów produkcji, przy jednoczesnym zwiększeniu: niezawodności procesów, wydajności i produkcyjnych możliwości.

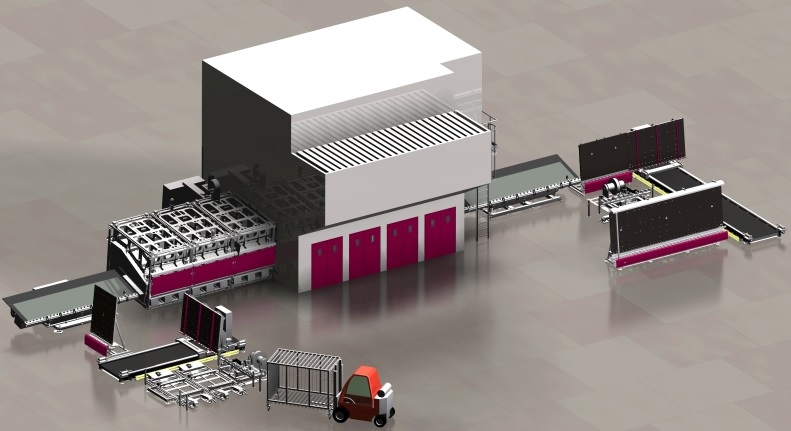

Piec do hartowania HAL 1700-313

"To było ogromnie ekscytujące zadanie, ponieważ wiedzieliśmy, że z wykorzystaniem małych środków, prawie niemożliwe będzie osiągnięcie celu, więc mieliśmy praktycznie zerowy początek", mówi Manfred Spreitzer, kierownik projektu w firmie LISEC. Osiągnięto jednak niewątpliwy sukces - nowy piec do hartowania HAL 1700-313 jest technicznie bardzo wyrafinowany i waży prawie 50% mniej niż jego poprzednik.

Trzy najważniejsze zalety techniczne w HAL 1700-313:

- Płaskość zahartowanej tafli szkła

W wyniku zoptymalizowania konstrukcji i zaimplementowania technicznie zaawansowanej poduszki powietrznej w piecu, osiągnięto prawie 100% płaskość tafli szkła po zahartowaniu. Prowadzi to nie tylko do jeszcze wyższego wyniku w jakość obróbki tafli szklanych, ale również gwarantuje wyższe bezpieczeństwo procesu, ponieważ dodatkowo jest zmniejszone ryzyko uszkadzania tafli.

- Konwekcja optymalna

Konwekcja (czyli sterowany przepływ ciepłego powietrza wewnątrz pieca do hartowania) została oszacowana za pomocą narzędzi komputerowych, które wyznaczyły symuluję konwekcji optymalnej. Na podstawie uzyskanych wyników oraz zgodnie z danymi pochodzącymi z odpowiednich badań, zbudowano prototypowy model - wyniki obliczeń teoretycznych i doświadczeń praktycznych były ze sobą wielokrotnie porównywane.

- Lekka konstrukcja

Zespół projektowy poddał szczegółowemu badaniu całą strukturę pieca i to doprowadziło do pracowania bardzo lekkiej konstrukcji. Ogólnie rzecz biorąc, inżynierowie byli stanie zmiejszyć prawie o połowę ciężar pieca, bez wpływu na wydajność procesów hartowania. To zmniejszenie ciężaru jest korzystne dla montażu (lżejsze silniki, lżejsze oprzyrządowanie, łatwiejszy transport i manipulacja), a dodatkowo również dla klientów korzysne są niższe koszty transportu i generalnie niższe koszty produkcji.

Koszty serwisowania, konserwacji i bieżącego utrzymania pieca przez klienta są istotnymi czynnikami przy projektowaniu nowych konstrukcji. Więc teraz części zamienne i substancje konserwujące można łatwo i szybko wymienić lub zamontować, ze względu na odpowiednią wysokość roboczą (praca na parterze). Kolejnym plusem, jest optymalizacja czasu przezbrajania i konfiguracji pieca uzyskane dzięki uproszczeniu prac, co ma też swoje zalety podczas montażu.

Dziesięć lat doświadczeń firmy LISEC w produkcji i instalacji średnich i dużych pieców do hartowania, pozwoliło włączyć do produkcji nowy piec HAL 1700-313. "E" w LISEC jest ostatecznie dla Experience. Jest to szczególnie miłe, że juz pierwsze testy prototypowego modelu były bardzo udane i przeróbki wprowadzane przez inzynierów odpowiedzialnych za produkcję były tylko minimalnie. Manfred Spreitzer: "Pierwszy piec do hartowania HAL 1700-313 został właśnie pomyślnie zainstalowany w firmie INTERNORM i oddany do eksploatacji."