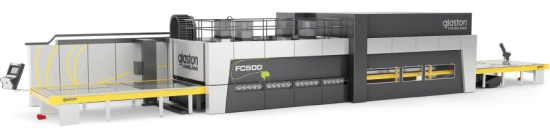

Przy projektowaniu pieca GLASTON TAMGLASS FC500™, zwrócono szczególną uwagę na zminimalizowanie efektu opalizacji szkła hartowanego. Opracowane zostały nowe rozwiązania, zarówno dla fazy wygrzewania, jak i dla fazy studzenia, dzięki którym możliwe było osiągnięcie bardziej jednorodnego rozkładu temperatur podczas tych etapów hartowania.

Jednocześnie, nowo wprowadzone technologie przyczyniły się do osiągnięcia ogromnego postępu w zakresie jakości szkła oraz pozwoliły na podniesienie efektywności energetycznej linii, szczególnie w przypadku szkła z powłoką niskoemisyjną.

Szkło energooszczędne najwyższej jakości z powłoką niskoemisyjną

Wraz ze wzrostem ilości zastosowań szkła laminowanego w projektach architektonicznych, konieczne jest również minimalizowanie tolerancji defektów oraz stopnia opalizacji szkła.

Dzięki opatentowanemu systemowi wygrzewania oraz metodzie inteligentnego studzenia szkła, nowe urządzenie GLASTON FC500™ wprowadza na rynek nowy standard jakości, zarówno w kontekście parametrów optycznych produktu, jak i zminimalizowania defektów.

Dokładne i jednorodne rozprowadzanie ciepła w całej komorze pieca umożliwia bardziej precyzyjne sterowanie nagrzewaniem, a w konsekwencji uzyskiwanie wyższej dokładności, nawet w przypadku najbardziej wymagających rodzajów szkła.

W praktyce oznacza to mniej przypadków unoszenia krawędzi i występowania innych defektów, w porównaniu do wcześniej dostępnych na rynku typów szkła z miękkimi powłokami.

W porównaniu do linii wykorzystujących tradycyjne metody hartowania, piece GLASTON TAMGLASS FC500™ oferują zwiększenie poziomu produkcji szkła energooszczędnego o 40%, przy jednoczesnym obniżeniu zużycia energii o 30%.

Oszczędność energii

Efektywność energetyczna pieca oparta jest na konwekcyjnym systemie obiegu powietrza, wyposażonym w niezwykle precyzyjne i skuteczne sterowanie ciepłem, dzięki któremy możliwe jest obniżenie zużycia energii do poziomu zbliżonego do teoretycznego minimum. Zastosowanie unikalnego systemu obiegu powietrza pozwala wyeliminować duże kompresory konwekcyjne i konieczność ogrzewania zimnego, sprężonego powietrza.

Efektywność energetyczna dodatkowo wzrasta dzięki wprowadzeniu inteligentnych rozwiązań schładzania, wykorzystujących koncepcje śluz przejściowych.

System taki pozwala osiągnąć podwyższone ciśnienie bez zwiększania mocy dmuchaw, co z kolei owocuje obniżeniem zużycia energii w przeliczeniu na metr kwadratowy wytwarzanego szkła.

Nowy system konwekcji TAMGLASS Chinook™ pozwala na przyspieszenie produkcji energooszczędnego szkła z powłokami niskoemisyjnymi. Ten system oparty jest o specjalnie zaprojektowane, wysoko wydajne dmuchawy, umożliwiające uzyskanie odpowiednich profili temperatur. Przyspieszenie produkcji energooszczędnego szkła powlekanego umożliwia lepsze wykorzystanie sekcji studzenia pieca, co z kolei znacznie obniża zużycie energii.

Dzięki takim rozwiązaniom tempo produkcji może wzrosnąć nawet o 40% w porównaniu z tradycyjnymi liniami hartowania, przy jednoczesnym obniżeniu zużycia energii o 30%. Za sprawą zastosowania pieca GLASTON TAMGLASS FC500™ można osiągnąć oszczędności na poziomie setek tysięcy kWh, co w praktyce oznacza dziesiątki tysięcy Euro oszczędności rocznie.

System automatyki GLASTON iControL™ jest aktualnie najbardziej zaawansowanym rozwiązaniem dostępnym na rynku.

Rozwiązania iControL™ oraz iLooK™ zapewniające dokładność

Piec FC500™ zostało wyposażone w rozwiązanie GLASTON iControL™, będące najbardziej zaawansowanym systemem automatyzacji, aktualnie dostępnym na rynku. Oferuje on wiele funkcji, takich jak intuicyjny ekran dotykowy interfejsu użytkownika, łatwe udostępnianie procedur oraz możliwość szybkiego wykonywania korekt ustawienia pieca, za pomocą automatycznych profili temperatur. Wszystkie te funkcje dostępne są w standardzie, wraz z piecem.

Urządzenie może zostać ponadto wyposażone w system pomiarów jakości on-line, iLooK™, który wspiera procesy obróbki szkła, przenosząc je na wyższy poziom. System zapewnia powtarzalne pomiary parametrów produktu dostępne on-line, wraz z natychmiastowymi informacjami dotyczącymi jakości, eliminując błędy wynikające z niedoskonałości ludzkiego oka.

Co więcej, wszystkie wyprodukowane tafle szkła zostają zmierzone bez dodatkowego nakładu czasu. Poszczególne, kluczowe etapy procesu mogą być śledzone, co stanowi znaczącą wartość dodaną z punktu widzenia kontroli jakości.

Po uruchomieniu w lutym 2011 roku pieca GLASTON TAMGLASS FC500™ w fabryce RAKLA Tampere Oy w Finlandii, Heikki Silfver, dyrektor zarządzający powiedział: „Teraz możemy oferować naszym klientom rozwiązania o doskonałej jakości, przyczyniające się do zwiększenia efektywności energetycznej budynków.”

Piec FC500™ w firmie RAKLA

RAKLA to wiodący, fiński producent, mający w swoim asortymencie wszystkie typy szkła bezpiecznego, szkła izolowanego, szkła ogniotrwałego oraz innych rodzajów szkła specjalnego. Marki stworzone przez firmę, takie jak RAKLA Digi Print®, RAKLA Paint Glass® czy RAKLA Print Glass® są przykładami przełomowej technologii rozwoju produktów w tym segmencie.

4 lutego 2011 roku nastąpił rozruch pieca GLASTON TAMGLASS FC500™ w fabryce firmy RAKLA w Tampere. Wybór pieca miał na celu zapewnienie firmie możliwości produkowania dużych tafli okiennych, które łączyłyby w sobie energooszczędność z właściwościami zapobiegającymi osadzaniu się wilgoci.

GLASTON

Całość artykułu w wydaniu drukowanym i elektronicznym

inne artykuły o podobnej tematyce patrz Serwisy Tematyczne

więcej informacj: Świat Szkła 12/2011