Szkło float

Obecnie na świecie wielkość w produkcji szkła float wynosi ok. 800 000 ton szkła na tydzień. Metoda ta daje najlepsze wskaźniki efektywności, a uzyskiwane szkło charakteryzuje się najlepszą jakością. Walory estetyczne szkła float, jego funkcjonalność i możliwości przetwórcze, skłaniają konstruktorów do szerokiego stosowania tego szkła w budownictwie. Kreowanie nowoczesnej architektury w śmiałych projektach, pełnych dalekowzrocznej wizji, rzuciło wyzwania inżynierom i skłoniło do poszukiwań nowych rozwiązań konstrukcyjnych. Doprowadziło to do powstania nowych sposobów w dziedzinie mocowania szkła, odmiennych od tradycyjnej, ramowej metody jego montażu. Szkło płaskie (bezbarwne lub zabarwione), o grubości nawet od 2 do 25 mm, opuszczające linię produkcyjną cięte jest na wymiar „jumbo”, czyli taflę o wymiarach do 3210x6000 mm, a następnie, w zależności od potrzeb, przycinane jest na dowolny wymiar. Na drodze dalszego przetwórstwa uzyskuje się szkło płaskie i gięte:

● hartowane termicznie,

● warstwowe (klejone folią PVB lub/i klejone żywicą),

● warstwowe ognioodporne,

● kompilację trzech wymienionych wyżej szkieł.

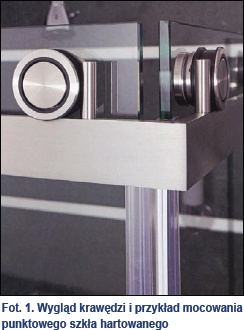

Z uwagi na to, że szkło mocowane punktowo, stosowane zarówno na zewnątrz jak i wewnątrz budynków, cechuje wysoki poziom estetyki i prestiżowy wygląd, bardzo ważnym jest utrzymanie wysokiego reżimu na poszczególnych etapach jego produkcji. A dla uzyskania najlepszego, długotrwałego efektu wizualnego, również zastosowanie elementów z polerowanej stali nierdzewnej.

Szkło hartowane

Szkło hartowane ze względu na swoje cechy użytkowe znajduje coraz częstsze zastosowanie jako materiał budowlany. W budownictwie szkło hartowane mocowane punktowo stosuje się jako szkło zewnętrzne pojedyncze lub w zespoleniu z innymi szkłami na elewacjach budynków, ale też do przeszkleń wewnętrznych w charakterze ścianek działowych, przeszkleń całoszklanych, drzwi, ekranów, balustrad, a jako element składowy szkła warstwowego – na schody szklane i podłogi. Może być produkowane jako szkło barwne i zabarwione, gładkie i, rzadziej, jako wzorzyste. Dla uzyskania odpowiednich właściwości może być pokrywane powłokami odbijającymi promieniowanie podczerwone, które tym samym ograniczają straty ciepła ze środka na zewnątrz pomieszczeń. W zastosowaniu na fasadach może być emaliowane, silikonowane oraz pokryte bezbarwnymi lub barwnymi foliami dekoracyjnymi. Przystosowanie szkła hartowanego do mocowań punktowych

Przystosowanie szkła hartowanego do mocowań punktowych

Technologia produkcji szkieł hartowanych, szczególnie do stosowania w połączeniach punktowych, polega na wycięciu ze szkła odprężonego termicznie formatów o odpowiednich wymiarach i kształtach. Cięcie odbywa się najczęściej na stołach do rozkroju szkła płaskiego. Następnie szkło takie poddaje się obróbce mechanicznej polegającej na wierceniu otworów, zeszlifowaniu krawędzi, fazowaniu i polerowaniu - dla uzyskania efektownego połysku płaszczyzn. Tak przygotowany element szklany hartuje się termicznie w specjalnych piecach hartowniczych. Hartowanie polega na wstępnym podgrzaniu szkła do odpowiedniej temperatury i gwałtownym jego ostudzeniu w strugach sprężonego powietrza. Podczas produkcji szkła hartowanego giętego, studzenie następuje dopiero po wygięciu szkła. W wyniku hartowania termicznego uzyskuje się wyrób o charakterystycznych właściwościach. Wytrzymałość mechaniczna takiego szkła jest znacznie wyższa od wytrzymałości szkła termicznie odprężonego. Większy jest również zakres odporności na nagłe zmiany temperatury – szkło takie wytrzymuje szoki rzędu 200÷300°C. Charakterystyczny dla szkła hartowanego jest sposób jego pękania. Szkło takie nazywane jest powszechnie „bezpiecznym”, ponieważ w przypadku jego rozbicia pęka na drobne odłamki o nieostrych krawędziach, zmniejszając tym samym prawdopodobieństwo zranienia osób.

Szkło warstwowe

Szkła warstwowe powstają w wyniku trwałego połączenia jednej lub kilku tafli szkła z warstwą lub kilkoma warstwami pośrednimi. Najczęściej jako surowiec do produkcji szkieł warstwowych stosuje się szkło float, odprężone termicznie i hartowane. Warstwę pośrednią stanowi najczęściej:

● folia poliwinylobutyralowa (PVB), o grubości 0,38 mm i jej krotności

● żywica o grubości 1 mm i więcej

● rzadziej substancja o właściwościach ognioodpornych.

Szkła składowe do produkcji szyb laminowanych powinny wykazywać dobrą jakość powierzchni, nie powinny być faliste jak i nie powinny zawierać zgrubień i obcych wtrąceń.  Przed laminowaniem szkło powinno być umyte, odtłuszczone i suche, a folia PVB nie powinna być wilgotna, gdyż osłabi tym samym przyczepność do szkła.

Przed laminowaniem szkło powinno być umyte, odtłuszczone i suche, a folia PVB nie powinna być wilgotna, gdyż osłabi tym samym przyczepność do szkła.

Szkło warstwowe dla osiągnięcia określonych funkcji może być płaskie i gięte. Gięcie szkieł składowych przeprowadza się przed procesem laminacji, a po nim takie szkło można poddawać dalszej obróbce mechanicznej, takiej jak: wiercenie otworów, fazowanie, szlifowanie, polerowanie itp. Obróbkę mechaniczną szkła warstwowego należy stosować tylko do szkieł odprężonych termicznie. W przypadku zastosowania w laminacie szkła hartowanego jego gięcie, jak i obróbka mechaniczna powinna być przeprowadzona przed procesem hartowania i laminacji. Inaczej doprowadzimy do jego zniszczenia, a tym samym do uszkodzenia całego wyrobu.

Wytrzymałość mechaniczna laminatu, podobnie jak jego izolacyjność akustyczna i ognioodporność, nie zależy tylko od zastosowanych szkieł składowych, ale również od rodzaju i grubości warstw pośrednich. W szkle klejonym warstwa pośrednia trwale łączy poszczególne tafle szkła, ale oprócz tego pełnić też może funkcje bazy dla warstw elektrycznie przewodzących.

Klejenie szkła foliami PVB odbywa się dwuetapowo. Pierwszy etap ma na celu usunięcie resztek powietrza znajdującego się pomiędzy taflami szkła i wstępne połączenie pakietu. Folia PVB na tym etapie procesu ma postać nieprzezroczystą. Drugi etap ma na celu właściwe sklejenie szklanego pakietu. Proces odbywa się w autoklawie, pod ciśnieniem 120÷140 MPa i w temperaturze zazwyczaj nieprzekraczającej 145°C. Czas trwania tego etapu nie powinien przekraczać 4 godzin.

Klejenie szkła żywicami odbywa się najczęściej przy użyciu substancji poliuretanowych (jedno lub wieloskładnikowych). Podczas tego procesu szyby są odchylone od pionu pod pewnym kątem, a po ich obwodzie, oddziela je dystans taśmy o grubości odpowiadającej grubości warstwy którą chcemy uzyskać. Proces klejenia odbywa się przez stopniowe wypełnianie ciekłą żywicą milimetrowej lub większej przestrzeni pomiędzy taflami szkła, aż do momentu jej całkowitego wypełnienia. Tak wprowadzoną żywicę utwardza się przez wygrzewanie lub naświetlanie promieniami UV. Szkła klejone żywicami mają mniejszą wytrzymałość mechaniczną od szkieł klejonych foliami PVB, ale za to posiadają lepszą izolacyjność akustyczną.

Klejenie substancjami ognioodpornymi odbywa się poprzez wprowadzenie pomiędzy tafle szkła warstwy masy żelowej, posiadającej właściwości zwiększania objętości pod wpływem wysokiej temperatury. Podczas pożaru, przy temperaturze ok. 120°C, warstwy te ekspandują tworząc twardą, nieprzezroczystą powłokę stanowiącą czasowe zabezpieczenie przed pożarem.

Przystosowanie szkła warstwowego do mocowań punktowych

W laminowanych szkłach warstwowych, podobnie jak i w szkłach hartowanych, na trwałość mocowania punktowego istotny wpływ ma wykończenie brzegów i stan krawędzi szkła oraz obecność otworów, a towarzyszące im mikrospękania często zapoczątkowują pękanie szkła.

Pękanie szkła występuje zatem najczęściej w jego najsłabszym miejscu, jakim jest otwór, w miejscu mocowania czy podparcia szkła, a więc tam gdzie koncentracja naprężeń jest największa. Dlatego w celu zminimalizowania wpływu mikropęknięć i zwiększenia wytrzymałości mechanicznej szkła – zwłaszcza szkła warstwowego termicznie odprężonego – otwory powinny być lekko sfazowane lub zeszlifowane. To samo tyczy się wolnych brzegów i krawędzi szkła warstwowego, zwłaszcza, kiedy pozostają widoczne lub mogą mieć bezpośredni kontakt z ludzkim ciałem. W jednym i drugim przypadku taki nieobrobiony brzeg lub ostra krawędź może być przyczyną skaleczeń, a poza tym psuje walory estetyczne. Dlatego też widoczne krawędzie i płaszczyzny powinny być polerowane, by – tak jak przypadku szkła hartowanego – uzyskać gładką, połyskującą powierzchnię.

Co do wielkości otworów i ich odległości od brzegów i rogów szkła, producenci podają różne dane. Ogólnie można przyjąć, że minimalna odległość otworu w szkle od jego krawędzi nie powinna być mniejsza od dwukrotnej jego grubości, natomiast odległość otworu od rogu szyby, nie powinna być mniejsza od jej czterokrotnej grubości.

Na plac budowy zarówno szkło hartowane jak i warstwowe powinno być transportowane na specjalnie skonstruowanych do tego celu stojakach. Krawędzie powinny być zabezpieczone przed przypadkowymi skutkami uderzeń mogących uszkodzić często widoczne po montażu, wolne krawędzie szkła. W przypadku długotrwałego składowania szyb, powinny być one oddzielone od siebie specjalnymi podkładkami dystansowymi, tak aby zminimalizować możliwość kondensacji pary wodnej pomiędzy nimi. W miejscu montażu należy też zachować szczególne środki ostrożności i przestrzegać procedur wymaganych przez producentów mocowań.

ISCMOiB

Literatura:

[1] PN-EN ISO 12543-1÷6 Szkło w budownictwie. Szkło warstwowe i bezpieczne szkło warstwowe.

[2] PN-EN 572-1÷7 Szkło w budownictwie. Podstawowe wyroby ze szkła sodowo-wapniowo-krzemianowego.

[3] PN-EN 12150-1÷2 Szkło w budownictwie. Termicznie hartowane bezpieczne szkło sodowo-wapniowokrzemianowe

[3] Materiały promocyjne firm: LOGLI MASSIMO, FISCHER, GLAS MATE GmbH, MWE GmbH, KIN LONG CO. LTD, DIAMENT

inne artykuły o podobnej tematyce patrz Serwisy Tematyczne