Suszone liście na ścianie kuchni, południowe morze w łazience, elegancki jedwab w salonie... Takie dekoracje są jak najbardziej dostępne dzięki technologii dekoracyjnego laminowania szkła. Niemal każda firma szklarska może sprostać modnym trendom i zaspokoić wymagania klientów. Potrzeba tylko odpowiedniego pieca, a dostępne są modele o różnej wielkości.

Nie powinno być więc problemu z wybraniem odpowiedniego do własnych potrzeb. Potrzeba też odpowiedniego materiału dekoracyjnego – tu też jest wiele rodzajów, kolorów, wzorów. I wreszcie potrzeba wiedzy z zakresu laminowania szkła. Ten etap jest najtrudniejszy, gdyż w przypadku używania niektórych materiałów potrzebne jest również doświadczenie.

Proces pod kontrolą

Spośród pieców do laminowania dekoracyjnego jest duża oferta włoskich urządzeń, gdyż to właśnie we Włoszech przed kilkoma laty opracowano nową, atrakcyjną i łatwą do zastosowania technologię laminowania. Dostępne są również krajowe konstrukcje.

Produkowane są dwa rodzaje pieców: oferujące system pionowy, umożliwiający laminowanie szkła bezworkowo oraz system workowy z poziomym wkładem.

Piece w systemie pionowym łatwiej jest załadować i rozładować (w porównaniu do systemu poziomego). Można też laminować w nich szkło zarówno płaskie, jak i gięte. System workowy natomiast znakomicie sprawdza się podczas laminowania tafli mniejszego formatu, np. o wymiarach 150x500 mm. Możliwe jest oczywiście laminowanie pojedynczych szyb, jak też wielu równocześnie. Niektórzy producenci oferują piece łączące w jednym urządzeniu oba systemy.

Piece mają różną moc, która zależy przede wszystkim od wielkości urządzenia i wynosi od ok. 15 do niemal 300 kW. Ważna jest też maksymalna dopuszczalna temperatura pracy. Proces dekoracyjnego laminowania szkła różni się bowiem od znanego dotychczas laminowania przy pomocy folii PVB; tafle są łączone w temperaturze 100-150°C, uzyskiwanej podczas pracy nawiewników z termoobiegiem.

W trakcie procesu laminowania, który przebiega w warunkach próżni o precyzyjnie dobranej wartości, niezbędna jest kontrola krzywej temperaturowo-czasowej oraz krzywej narastania próżni. Parametry procesu są zwykle kontrolowane automatycznie, przez przeznaczone do tego sterowniki PLC z ekranem dotykowym. Proces laminowania trwa zwykle od 60 do 180 minut, następnie szkło jest powoli chłodzone w sposób wymuszony, za pomocą wentylatorów. Ich liczba zależy od wielkości pieca.

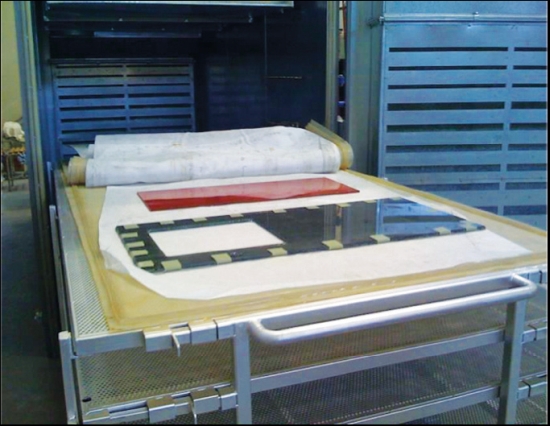

Szkło z warstwami dekoracyjnymi laminuje się specjalnych piecach pionowych...

...lub poziomych

W piecu workowym załadunek szkła odbywa się przy pomocy wysuwnych trzonów ze stolikami roboczymi. Każda tafla jest laminowana w oddzielnej kieszeni próżniowej, zapinanej na klipsy.

Insertem mogą być niemal dowolne materiały, w tym metalowa siatka (fot. autorka)

Często jako warstwę dekoracyjną umieszczane są tapety papierowe (fot. autorka)

Szczególne folie

Laminowanie szkła przebiega z użyciem termoutwardzalnych folii EVA lub CAP, bazujących na polimerach, które podczas procesu technologicznego żelują i wypełniają wszystkie nierówności, podobnie jak żywica. Folie te wytrzymują wyższą temperaturę obróbki, w porównaniu do folii PVB, i nie wymagają specjalnego mikroklimatu w pomieszczeniach produkcyjnych. Nie są również higroskopijne, co jest szczególnie cenną zaletą w przypadku umieszczania wewnątrz szyby takich materiałów, jak tkaniny, papier itp.

Charakteryzują się natomiast wysoką płynnością w stanie stopienia, co znacznie ułatwia proces laminowania. EVA jest przed podgrzaniem dwustronnie przeświecalną folią, która staje się przezroczysta w procesie utwardzania - przepuszcza do 91% światła.

Folia może być zespalana w różnej temperaturze, i tak 80°C jest temperaturą bezpieczną dla insertów, szczególnie tych z materiałów naturalnych, zaś 120°C i więcej pozwala uzyskać laminaty o dużej przezroczystości. Wyższa temperatura daje również lepszą przyczepność folii.

Folie są dostępne jako przezroczyste bezbarwne oraz kolorowe, półprzezroczyste – białe oraz nieprzezierne. W jednym laminacie można użyć więcej niż jedną warstwę folii z każdej strony insertu. Przygotowanie szkła do laminowania wymaga dużej dokładności, przede wszystkim podczas umieszczania warstwy dekoracyjnej. Ma to szczególne znaczenie, jeśli z przyczyn technicznych zamówione przeszklenie będzie montowane z kliku szyb.

(...)

Folie są dostępne jako przezroczyste bezbarwne oraz kolorowe, półprzezroczyste – białe oraz nieprzezierne. W jednym laminacie można użyć więcej niż jedną warstwę folii z każdej strony insertu. Przygotowanie szkła do laminowania wymaga dużej dokładności, przede wszystkim podczas umieszczania warstwy dekoracyjnej. Ma to szczególne znaczenie, jeśli z przyczyn technicznych zamówione przeszklenie będzie montowane z kliku szyb.

Rodzaje szkła

Laminować można praktycznie wszystkie dostępne rodzaje szkła, przy czym obie tafle mogą być różne. Pewne ograniczenia narzuca szkło hartowane, które nie może być obrabiane po zalaminowaniu.

Ma ono też istotną wadę: powierzchnia tafli jest bardzo odporna na uszkodzenia mechaniczne, w przeciwieństwie do krawędzi, które nawet delikatnie uderzone pękną. Wadę tę projektanci obrócili jednak w zaletę, opracowując szkło typu crash, czyli spękane. Produkcja laminowanego szkła typu crash polega na celowym uszkodzeniu – najczęściej poprzez nawiercenie – tafli umieszczonej już na folii.

W wyniku tej ingerencji w strukturę tafli, pęka ona na drobne kawałki, następnie jest przykrywana drugą warstwą folii i taflą szkła oraz poddawana standardowemu procesowi obróbki. Środkowej warstwy w szkle laminowanym nie może natomiast stanowić szkło piaskowane. Matowy wzór ma tę właściwość, że pod wpływem wilgoci staje się przezroczysty, a tak samo działa żelująca folia EVA. Stosuje się natomiast imitację szkła piaskowanego w postaci folii dekoracyjnej.

W szybach laminowanych zazwyczaj taflę zewnętrzną stanowi szkło zwykłe, przezroczyste (może być również hartowane o ile krawędzie zostaną odpowiednio zabezpieczone). Taflę zewnętrzną może stanowić np. szkło refleksyjne, które odbija światło.

Najwięcej problemów stwarzają naturalne materiały, takie jak fornir drewniany, które pod wpływem wysychania oraz próżni mogą pękać (fot. autorka)

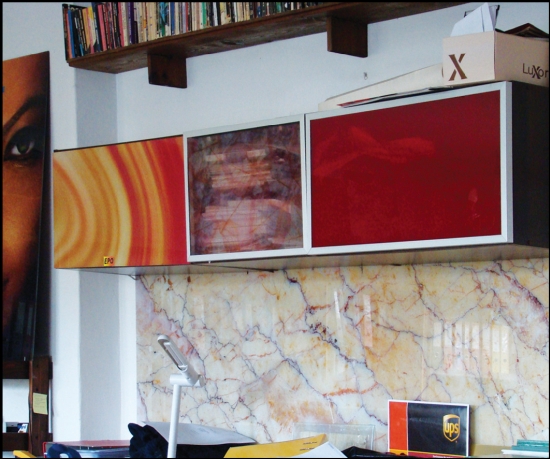

Folie laminowane stosuje się obecnie bardzo często jako wypełnienia szafek (fot. autorka)

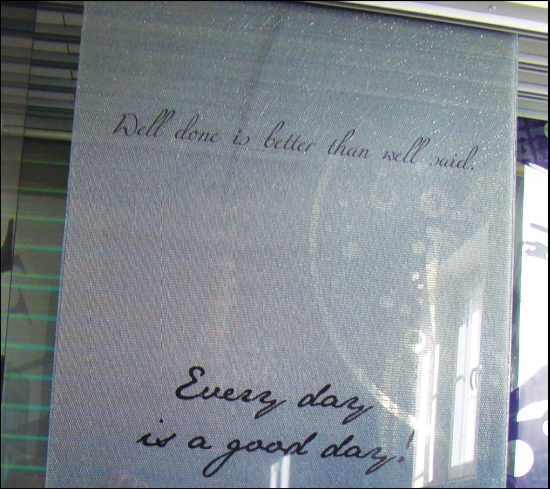

Jednym z chętniej wybieranych przez klientów motywów są trawy (fot. autorka)

Można uniknąć takich niespodzianek, stosując wydruki solwentowe na foliach, do złudzenia udające naturę (fot. autorka)

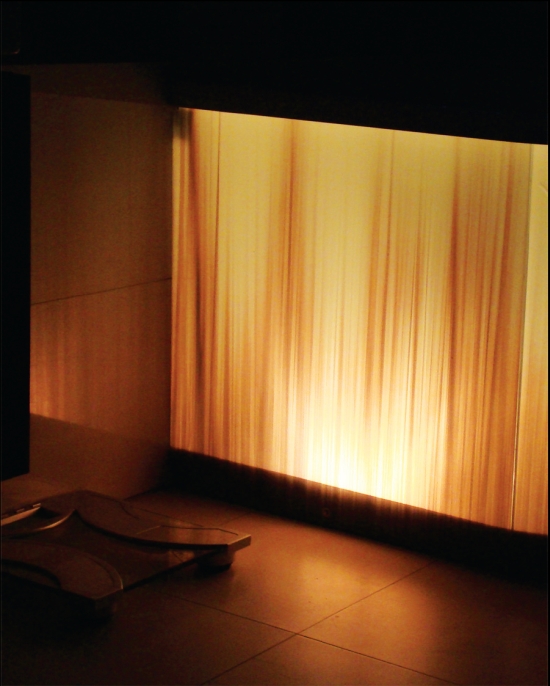

Umieszczenie za szybą delikatnego oświetlenia pozwala uzyskać niezwykłe efekty (fot. autorka)

Pomiędzy taflami szkła float często umieszczane są zdjęcia

Wszechstronne zastosowanie W procesie produkcji dekoracyjnych szyb laminowanych, pomiędzy dwiema taflami szkła, przykrytymi folią umieszcza się przekładkę dekoracyjną. W przypadku produkcji niektórych rodzajów szkła warstw tych jest więcej. Podczas podgrzewania następuje żelowanie folii, a następnie utwardzenie oraz związanie jej z taflami szkła.

Dekoracyjne szkło laminowane jest szkłem bezpiecznym, co oznacza, że podczas stłuczenia nie rozpada się. Jego odłamki pozostają przyklejone do folii. Zależnie od grubości zastosowanych tafli szkło takie może mieć grubość ponad 1 cm, dzięki czemu zyskuje podwyższoną odporność na włamanie. Charakteryzuje się też podwyższoną izolacyjnością akustyczną.

Szkło takie może być z powodzeniem stosowane do produkcji stopni i balustrad schodów, balustrad zewnętrznych, ścian działowych, podłóg, witryn sklepowych, szybów windowych. Także jako szkło fasadowe (producent elementów fasadowych powinien wykonać odpowiednie badania, potwierdzające przydatność szkła do tego zastosowania).

Spotkamy je w drzwiach wewnętrznych, w tym całoszklanych oraz we wszelkiego rodzaju drzwiach przesuwnych do szaf wnękowych i garderób. Wykonuje się z niego również dekoracyjne przeszklenia, podświetlane od tyłu, a także obudowy wanien, kabiny prysznicowe, przeszklenia mebli oraz same meble. W architekturze wnętrz ozdobne tafle z powodzeniem mogą zastąpić tradycyjną glazurę wszędzie tam, gdzie dotychczas jest stosowana.

Co można zalaminować?

Technologia dekoracyjnego laminowania szkła pozwala na utrwaleniu między jego taflami najrozmaitszych materiałów. Mogą to być folie holograficzne, siatki metalowe i z tworzyw sztucznych, folie z diodami LED, ekrany LCD, folie polaryzujące się pod wpływem napięcia, włókno węglowe, papier ozdobny (w tym ryżowy, czerpany oraz pakowy), a także rozmaite tkaniny, np. płótno, jedwab i obrazy na nich malowane, tiul syntetyczny i naturalny, a także skóra oraz skaj. Możliwe jest też laminowanie liści, traw itp. ważne jednak aby materiał dekoracyjny był jak najbardziej płaski, gdyż wszystkie większe nierówności skutkują pękaniem tafli.

W kuchni krawędzie szkła laminowanego muszą być zabezpieczone przed

wnikaniem wilgoci

Jako warstwę dekoracyjną najczęściej stosuje się wydruki solwentowe na

folii

Te same wzory mogą być wykorzystywane zarówno jako warstwa dekoracyjna w szklanych okładzinach ścian, jak i przeszkleniach mebli

Szkło dekoracyjne znakomicie sprawdza się w łazienkach, również w miejscach narażonych na kontakt z wodą

Laminowanie produktów naturalnych wymaga zachowania określonych reżimów technologicznych, bowiem materiał musi mieć odpowiednio małą wilgotność.

Jest to podyktowane tym, iż w procesie ogrzewania jest od pozbawiany wilgoci. Zawierające zbyt dużo wody dekoracyjne wstawki gwałtownie wysychając pękają i kurczą się. W zalaminowanym szkle pozostają nieestetyczne pęcherze powietrza - przykładem trudnego w obróbce tworzywa jest naturalny fornir drewniany.

Wad tych pozbawione są folie z wydrukami solwentowymi, cieszące się zresztą największą popularnością wśród inwestorów. Mogą przedstawiać różnego rodzaju materiały naturalne, w tym kamień albo drewno oraz wszelkiego rodzaju obrazy, począwszy od zdjęć, poprzez plakaty, po abstrakcje.

Wydruki solwentowe powstają w ploterze atramentowym, w którym typowe tusze na bazie wodnej zastąpiono pigmentowymi tuszami na bazie rozpuszczalników organicznych. Tusze te są odporne na promieniowanie ultrafioletowe, dzięki czemu nie tracą barw z upływem czasu. Możliwe jest również wykonywanie w tej technologii wydruków wielkoformatowych, dzięki czemu jedynym ograniczeniem w technologii dekoracyjnego laminowania szkła jest wielkość pieca.

Wydruki wielkoformatowe mogą być jednak przygotowywane jedynie w oparciu o bardzo wysokiej jakości zdjęcia cyfrowe. W przeciwnym razie widoczne będą zniekształcenia w postaci pikseli, zaś kontury zostaną rozmyte.

Technologia zalaminowania warstwy dekoracyjnej umożliwia stosowanie szyb również w pomieszczeniach wilgotnych

Wielkoformatowe wydruki, których bazą muszą być zdjęcia o bardzo wysokiej rozdzielczości, stanowią najczęściej spotykaną dekorację

Ograniczone wyobraźnią

W szybach z dekoracyjnego szkła laminowanego można osadzać okucia nie tylko naklejane, ale także skręcane. Potrzebne otwory wycinane są w taflach przed laminowaniem, a po zakończeniu tego procesu wycina się ostrym nożem warstwę dekoracyjną wewnątrz otworów. Podobnie w przypadku szkła giętego najpierw poddaje się obróbce poszczególne tafle, a następnie składa je, umieszczając między nimi folię EVA oraz warstwę dekoracyjną.

Projektując przeszklenie z dekoracyjnego szkła laminowanego trzeba pamiętać o pewnej niedogodności związanej z tą technologią. Mianowicie na krawędziach tafli warstwa dekoracyjna nie jest niczym zabezpieczona. Należy zatem montować szkło w ramach – tak np. wykonuje się wszelkiego rodzaju drzwi.

Natomiast w miejscach narażonych na kontakt z wodą czy podwyższoną wilgotność powietrza konieczne jest zabezpieczenie krawędzi szyby neutralnym silikonem. Skład chemiczny tego preparatu jest niezwykle istotny, gdyż agresywne dodatki spowodują pofalowanie insertu, szczególnie, jeśli stanowi go folia solwentowa.

Dekoracyjne szkło laminowane daje ogromne możliwości projektantom. Wykonawcom pozostaje realizować ich wizje, a efekty mogą być niezwykłe.

Zofia Habro

Autorka dziękuje firmom EPOGLASS oraz POLVER za informacje, które posłużyły do napisania artykułu.

Całość artykułu w wydaniu drukowanym i elektronicznym

inne artykuły o podobnej tematyce patrz Serwisy Tematyczne

więcej informacj: Świat Szkła 11/2011