Opisane w nr 3/2009 „Świata Szkła” badania doświadczalne stanowią część przeprowadzonej analizy zachowań szkła mocowanego punktowo.

Przeprowadzony w laboratorium Instytutu Konstrukcji Budowlanych Politechniki Poznańskiej eksperyment wzbogacony został o analizę numeryczną, która została wykonana w środowisku programu ABAQUS/CAE.

W pierwszej części artykułu w nr 4/2009 „Świata Szkła” opisany został model matematyczny i jego parametry. Poniżej przedstawione są wnioski płynące z analizy numerycznej i dokonane jej porównanie z badaniami doświadczalnymi.

Wyniki analizy numerycznej

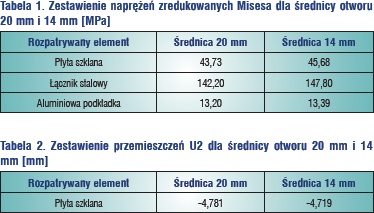

Analizę numeryczną przeprowadzono dla dwóch wielkości otworów w tafli szklanej – 20 mm i 14 mm. Rozkład naprężeń w każdym elemencie modelu dla obu przypadków był podobny, te same miejsca występowania maksymalnych wartości naprężeń. Różnice, które się pojawiły dotyczyły wielkości naprężeń. Z uwagi na to w artykule przedstawione zostały tylko wyniki dla próbki z otworem 20 mm.

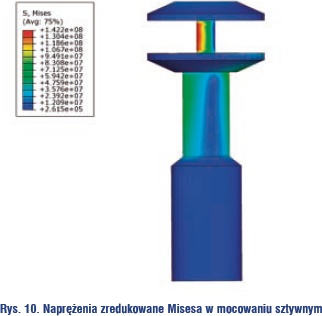

Stosunkowo sztywne przekładki zastosowane w analizie powodują, że ugięcie płyty szklanej skutkuje obrotem talerzy rotuli. W efekcie pojawiają się znaczne naprężenia rozciągające śrubę mocowania (kolor czerwony na mapach naprężeń). Sztywne połączenie talerzy z tuleją powoduje z kolei naprężenia ściskające po jednej stronie górnej części tulei (kolor niebieski).

Zwiększenie grubości tulei w dolnej części (przygotowane na potrzeby eksperymentu) wyraźnie skutkuje zmniejszeniem naprężeń od zginania u podstawy tulei. W przypadku tafli szklanej z otworem dopasowanym maksymalne naprężenia zredukowane w łączniku są nieco większe niż dla tafli z otworem zapewniającym luz. Różnica ta jest jednak bardzo niewielka (około 4%), dlatego niecelowe jest ograniczanie naprężeń w łączniku poprzez zmianę średnicy otworu w tafli (tabela 1).

Zauważyć można, że dla mniejszej średnicy otworu, w której mocowanie dopasowane jest „na styk” wartości naprężeń w miejscu docisku szkła do podkładki są większe, natomiast mniejsze ugięcie świadczy o większej sztywności połączenia, w którym nie ma możliwości poziomego przesuwu.

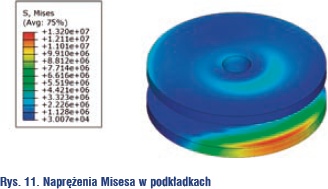

Porównując wyniki dla tych dwóch przypadków widać również, że na skutek dopasowania „na styk” kołnierze podkładki ulegają ściskaniu. Taka sytuacja nie występuje dla średnicy otworu 20 mm, ponieważ tafla nie przemieszcza się na tyle, aby wnętrze otworu w szkle kontaktowało się z kołnierzem podkładki.

W praktyce nie stosuje się średnic dopasowanych do wielkości podkładek, ponieważ niedokładności ustalenia osi otworów w szkle (w stosunku do krawędzi) mogą powodować utrudnienia montażowe. Większa średnica pozwala na zniwelowanie niedokładności w przygotowaniu szkła oraz podkonstrukcji. Z wyników analizy numerycznej w programie ABAQUS widać również, że zastosowanie dopasowanych otworów skutkuje bardzo niewielkim zwiększeniem naprężeń w miejscu docisku tafli do przekładki. Jednak w połączeniu bez luzu powierzchnia docisku wnętrza otworu do kołnierza podkładki jest większa, większa jest również powierzchnia kontaktu pomiędzy szklaną taflą a nylonową podkładką. Dzięki temu praca płyty z otworem dopasowanym jest lepsza.

Porównanie wyników analizy numerycznej i badań doświadczalnych

Porównanie badań laboratoryjnych z analizą numeryczną jest możliwe przy założeniu, że model numeryczny będzie w sposób jak najbardziej zbliżony odzwierciedlał badaną doświadczalnie próbkę, przyłożone obciążenia oraz warunki brzegowe. Często dokładne określenie parametrów materiałów, z których zostały wykonane badane elementy oraz jednoznaczne określenie warunków brzegowych występujących w doświadczeniu jest trudne, co rzutuje na uzyskane wyniki.

Porównywanie wielkości doświadczalnych z teoretycznymi wymaga ogromnej wiedzy i bardzo wnikliwej analizy, gdyż tylko uwzględniając wszystkie znaczące odstępstwa doświadczenia od modelu teoretycznego (mikrorysy, struktura szkła, warunki pracy) takie porównanie ma sens. Istotne znaczenie mają oczywiście również wady powierzchniowe oraz uszkodzenia krawędzi, które w modelach teoretycznych nie występują. Na rysunku 12 przedstawione jest zestawienie fragmentu zdjęcia badanej w laboratorium próbki z geometrią modelu z programu ABAQUS.

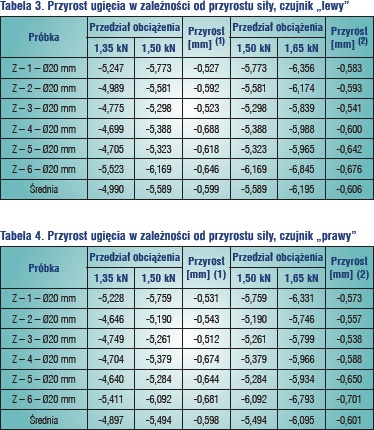

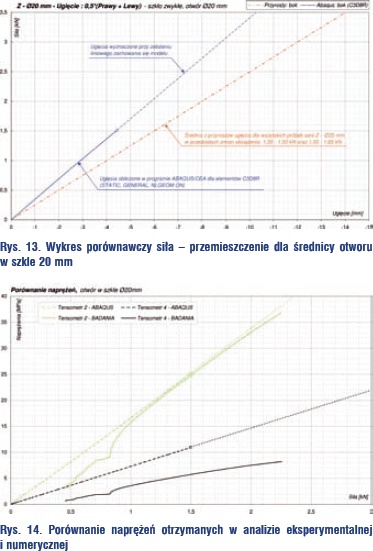

W celu porównania wyników analizy laboratoryjnej z wynikami analizy numerycznej wyznaczono wielkości przyrostów ugięcia w zależności od przyrostu siły. Na podstawie wyników doświadczenia wyznaczono przyrost ugięcia w zależności od przyrostu obciążenia wywieranego przez tłok maszyny wytrzymałościowej na elastomery, a za ich pośrednictwem na badaną próbkę szklaną. Do takiej analizy wybrano przedział, w którym zachowana jest (w przybliżeniu) prostoliniowość.

Postępowanie takie jest uzasadnione, ponieważ analiza MES, mimo iż prowadzona jest jako nieliniowa i tak zachowuje prawie idealną liniowość. W badaniach doświadczalnych natomiast liniowość zostaje zakłócona, chociażby ze względu na zaburzenia początkowe, wynikające z zastosowanych elastomerów i podatności połączeń szkło-mocowanie punktowe. Porównywać więc będziemy wyniki uzyskane z analizy komputerowej z wynikami doświadczalnymi, przyjmując w obu przypadkach liniowe zachowanie się badanego modelu. Przedstawione zostanie tutaj tylko porównanie dla próbki o średnicy otworu 20 mm.

Dla serii próbek zdecydowano się na analizę przyrostów w dwóch przedziałach obciążenia: 1,35÷1,50 kN oraz 1,50÷1,65 kN. Wartość z obu przedziałów została uśredniona. Analiza taka przeprowadzona została dla czujnika przemieszczeń umieszczonego z prawej i lewej strony tłoka (stanowisko badawcze przedstawione zostało w artykule Badania doświadczalne konstrukcji szklanych mocowanych punktowo, „Świat Szkła” 3/2009). W celu porównania z wynikami analizy numerycznej obliczono wartość średnią z obu czujników.

Obliczone przyrosty porównano z wykresem ugięć, wykonanym na podstawie wyników z analizy numerycznej dla tafli szklanej ze średnicą otworów 20 mm (rys. 13). Na wykresie widać, że kąt nachylenia linii odpowiadającej modelowi komputerowemu (niebieska linia) w stosunku do osi poziomej jest większy niż dla prostej z badań doświadczalnych (linia pomarańczowa). Świadczy to o większej sztywności modelu numerycznego. Po obliczeniu stosunku tangensów kąta nachylenia prostej przedstawiającej zależność siła-ugięcie z analizy w programie ABAQUS/CAE i eksperymentalnej otrzymujemy, że model numeryczny jest przesztywniony 36% w stosunku do badania doświadczalnego.

W celu określenia podobieństwa badań eksperymentalnych z numerycznymi celowe jest również porównanie wartości naprężeń dla tafli szklanej z otworami o średnicy 20 mm. Naprężenia badane były w pięciu punktach, tutaj porównane zostaną naprężenia w środku rozpiętości tafli w obu kierunkach.

Otrzymane wartości pozwalają stwierdzić, że w celu uzyskania zgodnych wyników bardzo precyzyjnie należałoby ustalić rzeczywisty schemat statyczny podparcia i wymodelować połączenie o identycznej podatności. Jakiekolwiek uproszczenie w modelu numerycznym dotyczące przyłożonego obciążenia, wyboru warunków brzegowych oraz zdefiniowania materiałów i doboru współczynników tarcia mają wpływ na otrzymane wyniki. Także w warunkach laboratoryjnych trudne było czasami utrzymanie dużej precyzji przy poziomowaniu próbki, dokładnym obciążaniu tłokiem, przykręcaniu łączników zawsze jednakową siłą, pionowym ułożeniem czujników przemieszczeń czy dokładnym wyznaczaniu środków symetrii i powierzchni obciążenia. Te elementy istotnie złożyły się na zauważalne na porównawczych wykresach niedokładności.

Wspomniane przesztywnienie modelu numerycznego, poza omówioną niedokładnością wynikającą z określeniem podatności połączenia tulei mocowania z blachą podstawy, związane jest także z samym sposobem wymodelowania mocowania. W rzeczywistości rotula sztywna składa się z gwintowanej tulei oraz dwóch talerzy. Całość skręcana jest śrubą imbusową. W modelu numerycznym mocowanie zostało wymodelowane w całości tak, że wszystkie te części są względem siebie nieruchome i stanowią spójną całość. Dokładne wymodelowanie rotuli, a więc stworzenie tulei gwintowanej w środku, wymodelowanie śruby z gwintem oraz dwóch osobnych talerzy i zapewnienie odpowiednich warunków kontaktu prowadziłoby do zmniejszenia sztywności modelu i zbliżenia do rzeczywistości.

Na rys. 15 przedstawione zostało porównanie siatki spękań rzeczywistej próbki z mapą naprężeń uzyskaną w programie ABAQUS. Widać, iż na mapie naprężeń z programu ABAQUS maksymalne naprężenia pojawiają się w okolicy otworu, gdzie dochodzi do kontaktu podkładki ze szkłem (kolor czerwony). Badanie doświadczalne wyraźnie pokazało, że w tym miejscu rozpoczyna się dla szkła zwykłego i klejonego mocowanego na łączniku sztywnym inicjacja zniszczenia. W szkle hartowanym po zniszczeniu widać w tych miejscach zagęszczoną siatkę spękań, co również świadczy o koncentracji naprężeń. Na zamieszczonym zdjęciu widać zagęszczoną siatkę pęknięć tafli szklanej w środku rozpiętości, co także pokrywa się z mapą naprężeń z analizy numerycznej. Na tej podstawie można stwierdzić, że pomimo pewnych rozbieżności między wynikami model numeryczny był wykonany na tyle poprawie, że odzwierciedla prawidłowe zachowanie się połączenia szkło-łącznik punktowy.

Zbieżność wyników analizy numerycznej z eksperymentem pokazuje, że możliwe jest odstąpienie od kosztownych badań niszczących na rzecz nieniszczącej analizy komputerowej. Istotne jest jednak udoskonalenie modelu, aby otrzymywane rezultaty w pełni odpowiadały rzeczywistości.

mgr inż. Dariusz Włochal

dr hab. inż. Adam Glema

prof. Tomasz Łodygowski

Politechnika Poznańska

Instytut Konstrukcji Budowlanych

wszytkie artykuły cyklu:

- Łączniki punktowe w szklanych konstrukcjach , Barbara Szczerbal, Dariusz Włochal, Adam Glema, Tomasz Łodygowski , Świat Szkła 1/2009

- Projektowanie szklanych konstrukcji mocowanych punktowo , Barbara Szczerbal, Dariusz Włochal, Adam Glema, Tomasz Łodygowski , Świat Szkła 2/2009

- Badanie doświadczalne konstrukcji szklanych mocowanych punktowo , Barbara Szczerbal, Dariusz Włochal, Adam Glema, Tomasz Łodygowski , Świat Szkła 3/2009

- Analiza numeryczna konstrukcji szklanych mocowanych punktowo cz. 1 , Barbara Szczerbal, Dariusz Włochal, Adam Glema, Tomasz Łodygowski , Świat Szkła 4/2009

- Analiza numeryczna konstrukcji szklanych mocowanych punktowo cz. 2 , Barbara Szczerbal, Dariusz Włochal, Adam Glema, Tomasz Łodygowski , Świat Szkła 6/2009

patrz też:

więcej i nfoirmacji: Świat Szkła 6/2009

inne artykuły o podobnej tematyce patrz Serwisy Tematyczne