Cienkie szkło jest produktem wybieranym do wyświetlaczy urządzeń elektronicznych. Szkło to jest zwykle drogim szkłem glinokrzemianowym, którego właściwości stają się znacznie lepsze po hartowaniu chemicznym.

Firma AGC opracowała niedawno specjalną kompozycję szkła (nazwa handlowa: Falcon glassTM), które można wytwarzać za pomocą standardowej linii float i dla którego hartowanie chemiczne jest bardzo skuteczne.

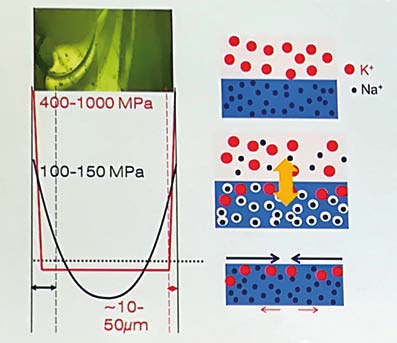

Rys. 1a. Schemat wymiany jonowej w czasie hartowania chemicznego i powstanie naprężeń wstępnych w warstwach powierzchniowych tafli szkła

Czynniki ograniczające użycie cienkiego szkła w architekturze

W ostatniej dekadzie hartowane chemicznie (CT), cienkie szkło glinokrzemianowe (ASG) było szeroko stosowane na wyświetlaczach na dynamicznie rozwijającym się rynku smartfonów i tabletów. Szkło glinokrzemianowe jest zwykle wytwarzane w procesie rozlewania stopionej masy szklarskiej lub ciągnienia w dół, co pozwala wytwarzać szkło o grubości zaledwie 0,1 mm.

Proces chemicznego hartowania polega na zanurzeniu tafli szkła w kąpieli stopionej soli KNO3 (w temperaturze około 400-460°C) przez określony czas (zwykle od 1 do 24 godzin) [1]. Warunki podczas chemicznego hartowania sprzyjają temu, aby jony K+ występujące w kąpieli mogły zastąpić mniejsze jony Na+ w strukturze szkła. Większe jony potasu zajmujące miejsce jonów sodu powodują kompresję (sprężenie) na powierzchni szkła – czyli powstanie w warstwach powierzchniowych naprężeń ściskających, które mogą osiągnąć wartość nawet 1000 MPa [2].

Wysoka kompresja powierzchniowa (wstępne naprężenia powierzchniowe) wraz z bardzo małą grubością tafli szklanej wzbudziły zainteresowanie inżynierów, architektów i badaczy, którzy rozważają wykorzystanie potencjału tego materiału w architekturze.

Overend i in. [3] badali wytrzymałość i właściwości po złamaniu (pęknięciu) laminowanego zestawu zawierającego arkusze cienkiego szkła glinokrzemianowego hartowanego chemicznie (CT-ASG) jako warstwy zewnętrzne i konwencjonalne szkło sodowo- wapniowo-krzemianowe (SLSG) w rdzeniu (warstwa środkowa).

Lambert i O’Callaghan [4] zidentyfikowali trzy możliwe obszary zastosowań cienkiego szkła:

- płyty laminowane, w których jedna lub więcej warstw jest wykonana z cienkiego szkła o wysokiej wytrzymałości (na przykład jako szkło odporne na wybuch);

- gięte na zimno panele szklane;

- struktury rozciąganych membran.

Smukłość paneli szklanych umożliwia zastosowanie ich jako ruchomych elementów elewacji, takich jak ruchome zadaszenia [5] lub samoadaptujące się panele elewacyjne [6].

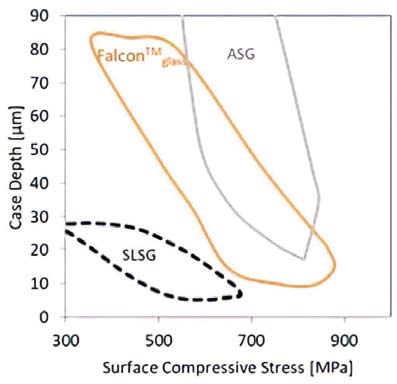

Rys. 1b. Potencjał naprężeń ściskających w warstwach powierzchniowych i narastanie głębokości obudowy podczas wymiany jonów dla szkła SLSG, ASG i FalconTM

Badania eksperymentalne wykorzystania wytrzymałości mechanicznej szkła przy ograniczeniu jego deformacji wykonał Akilo [7], który połączył płytę laminowaną z cienkiego szkła CT-ASG z rdzeniem z tworzywa sztucznego drukowanym na drukarce 3D oraz Guidi [8], który poddał procesowi gięcia na zimno wyrobu skonstruowanego przez Akilo.

Istnieją jednak dwa główne powody, dla których cienkie szkło nie „rozkwitło” jeszcze w świecie architektury:

- szkło glinokrzenianowe (ASG) jest zbyt drogie;

- brak jest pewności co do długoterminowej wytrzymałości szkła hartowanego chemicznie (CT).

Szkło glinokrzenianowe (ASG) jest zbyt drogie, ponieważ surowce potrzebują do topienia znacznie wyższej temperatury niż szkło sodowo-wapniowo--krzemianowe (SLSG), co oznacza, że piec wymaga materiałów ogniotrwałych o wyższej jakości (tj. droższych), a jego żywotność jest krótsza niż w przypadku standardowego pieca do standardowego szkła float. Ponadto wydajność produkcji jest znacznie niższa w porównaniu do standardowej linii float.

Szkło sodowo-wapniowo-krzemianowe (SLSG) nie zyskuje z wymiany jonowej tak bardzo, jak szkło glinokrzenianowe (ASG). Datsiou i Overend [9] przetestowali sztucznie starzone szkło CT SLSG (hartowane chemicznie szkło sodowo-wapniowo-krzemianowe), stwierdzając znaczny spadek wytrzymałości, ze względu na sztucznie generowane wady, większe niż głębokość otuliny (powierzchniowej warstwy szkła w której występują wstępne naprężenia ściskające) mającej grubość tylko 25-30 μm [10].

Jednak głębokość otuliny w szkle CT ASG może wynosić nawet 100 μm [11], co sugeruje, że takie szkło byłoby znacznie bardziej niezawodne w przypadku starzenia. Jednak do tej pory nie zostało szeroko przetestowane.

Stąd pojawiło się pytanie: czy istnieje cienkie szkło tańsze niż szkło ASG, ale zdolne do wytworzenia naprężeń wstępnych przy głębokości obudowy większej niż w szkle SLSG?

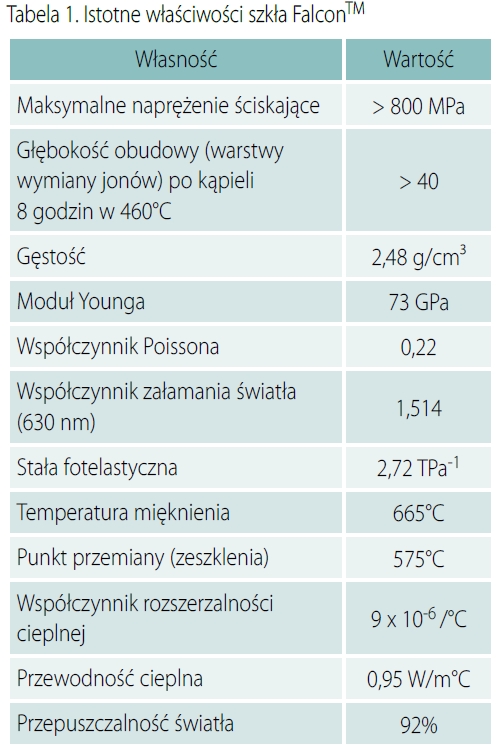

Falcon glassTM

Szkło Falcon glassTM (FG) jest produkowane przez firmę AGC na standardowej linii float. Ma specyficzny skład chemiczny, który jest specjalnie dostosowany, aby zmaksymalizować jego właściwości mechaniczne po hartowaniu chemicznym, przy jednoczesnym utrzymaniu temperatur topnienia zgodnych ze standardowym procesie float. Szkło Falcon glassTM (FG) produkowane jest w grubościach 0,5, 0,7, 1, 1,1, 1,3, 1,6, 2,0, 2,1, 3 i 4 mm.

Potencjał szkła Falcon glassTM (FG) w zakresie kompresji powierzchniowej i głębokości otuliny w porównaniu ze szkłami ASG i SLSG pokazano na rys. 1. Można zauważyć, że właściwości tego szkła przewyższają znacznie właściwości szkła SLSG i czę-

ściowo pokrywają się z właściwościami szkła ASG, oferując niespotykany kompromis między kosztem a wydajnością hartowania chemicznego.

Różnice własności chemicznych między stroną cynową a stroną powietrzną tafli szkła float wpływają na szybkość wymiany jonowej, dlatego konieczne jest przeciwdziałanie wygięciu (deformacji) tafli szkła w celu zrównoważenia reakcji i zapewnienia płaskości tafli szkla po wymianie jonowej, co pokazano na rys. 2. Podsumowanie właściwości szkła FG przedstawiono w tabeli 1.

Istnieje kilka wyzwań w przetwarzaniu cienkiego szkła, które należy wziąć pod uwagę:

- cięcie i szlifowanie;

- powlekanie;

- laminowanie.

Rys. 2. Różnica między szkłem poddanym obróbce zabezpieczającej przeciw wypaczeniu (wygięciu) i szkłem bez tej obróbki

Możliwe jest ręczne cięcie cienkiego szkła, ale potrzebne jest specyficzne dla niego oprzyrządowanie i płaskie, pełne (bez otworów), sztywne podłoże. Aby zapewnić dobrą jakość krawędzi, zaleca się stosowanie technik zapewniających dobre wykończenie krawędzi bez dalszej obróbki (np. cięcie laserowe).

Laminowanie i powlekanie cienkiego szkła nie ma szczególnych ograniczeń na poziomie teoretycznym, ale urządzenia przemysłowe, które są obecnie używane do obróbki szkła standardowego, mogą nie być w stanie poradzić sobie z obróbką cienkiego szkła. W tej sprawie trwają próby przemysłowe.

(...)

Podziękowania

Autorzy chcieliby podziękować naukowcom i technikom z działu produkcji szkła float i materiałów ogniotrwałych oraz działu badań i rozwoju firmy AGC Glass za ich pracę i cenne porady.

Artykuł został oparty na wykładzie zaprezentowanym na Konferencji GLASS PERFORMANCE DAYS 2019, która odbyła się w dniach 26-28 czerwca 2019 r. w Tampere w Finlandii

Marco Zaccaria

AGC Glass Europe, Belgia

Xavier Gillon

AGC Glass Europe, Belgia

Bibliografia

[1] R. F. Bartholomew and H. M. Garfinkel: Wzmocnienie chemiczne szkła (Chemical strengthening of glass). „Glass Science and Technology”, D.R. Uhlmann and N.J. Kreidl Vol. 5 New York.

[2] A. K. Varshneya: Wzmocnienie chemiczne szkła: zagadnienia znane i jeszcze do poznania (Chemical Strengthening of Glass: Lesson Learned and Yet To Be Learned), „International Journal of Applied Glass Science”, vol. 1, no. 2, pp. 131–142, 2010.

[3] M. Overend, C. Butchart, J. O’Callaghan and M. Prassas: Szkło zbrojone szkłem (Glass reinforced glass). Glass Performance Days, 2013.

[4] H. Lambert and J. O’Callaghan: Ultra-cienkie szkło o wysokiej wytrzymałości i potencjalne zastosowania (Ultrathin High Strength Glass Research and Potential Applications), Glass Performance Days, pp. 95–99, 2013.

[5] J. Neugebauer: Ruchome zadaszenia (A movable canopy), ”International Conference on Building Envelope Design and Technology. Advanced Building Skins”, pp. 318–325, 2015.

[6] R. Ribeiro Silveira, C. Louter and T. Klein: Elastyczna przejrzystość - badanie dotyczące adaptacyjnych cienkich szklanych paneli elewacyjnych (Flexible transparency - A study on Adaptive THin Glass Facade Panels). Challenging Glass Conference, vol. 6, pp. 135–148, 2018.

[7] M. Akilo: Projektowanie i analiza panelu kompozytowego z powierzchniami z laminatu z ultracienkiego szkła i rdzeniem polimerowym z drukarek 3D (Design and analysis of a composite panel with ultra-thin glass faces and a 3D-printed polymeric core). Msc thesis, University of Bologna, 2018.

[8] M. Guidi: Gięcie na zimno kompozytowego panela z cienkiego szkła (Thin Glass Cold Bent Sandwich Panel). MSc Thesis, TU Delft, 2019.

[9] K. Datsiou and M. Overend: Wytrzymałość szkła poddanego starzeniu (The strength of aged glass). „Glass Structures and Engineering”, 2017.

[10] A. K. Varshneya: Właściwości fizyczne chemicznie wzmocnianego szkła: miejsce na nowe spojrzenie (The physics of chemical strengthening of glass: Room for a new view). „Journal of Non-Crystalline Solids”, vol. 356, pp. 2289–2294, 2010.

[11] A. J. Burggraaf and J. Cornelissen: Wzmocnienie szkła poprzez wymianę jonową. Część I. Powstawanie naprężeń przez dyfuzję jonów w alkalicznym szkle glinokrzemianowym (The strengthening of glass by ion-exchange. Part I. Stress formation by ion diffusion in alkali aluminosilkicate glass). „Physics and Chemistry of Glasses”, vol. 5, no. 5, pp. 123–129, 1964.

[12] I. Maniatis, G. Nehring and G. Siebert: Studies on determining the bending strength of thin glass. ”Structures and Buildings”, pp. 393–402, 2014.

[13] J. Neugebauer: Badania dotyczące określania wytrzymałości na zginanie cienkiego szkła (Determining of Bending Tensile Strength of Thin Glass), „Challenging Glass Conference”, vol. 5, pp. 419–428, 2016.

[14] F. Oliveira Santos, C. Louter and J. Ramoa Correia: Wykorzystanie cienkiego szkła – metodyka badań wytrzymałości (Exploring Thin Glass Strength Test Methodologies). „Challenging Glass Conference Proceedings”, vol. 6, pp. 713–724, 2018.

[15] M. Zaccaria and M. Overend: Termiczna obróbka zapobiegająca rzeczywistym wadom w szkle (Thermal Healing of Realistic Flaws in Glass). „Journal of Material in Civil Engineering”, vol. 28, no. 2, 2016.

[16] K. C. Datsiou and M. Overend: Sztuczne starzenie szkła za pomocą obróbki ściernej piaskiem (Artificial ageing of glass with sand abrasion). „Construction and Building Materials”, vol. 142, pp. 536–551, 2017.

Całość artykułu w wydaniu drukowanym i elektronicznym

Inne artykuły o podobnej tematyce patrz Serwisy Tematyczne

Więcej informacji: Świat Szkła 11/2019