W licznych poradnikach wydawanych, między innymi, przez producentów szkła znajdują się tabelaryczne rozwiązania, pozwalające w łatwy sposób dokonać wstępnego sprawdzenia, czy dany element wykonany ze szkła jest w stanie w sposób bezpieczny przenieść zadane obciążenia.

Są one jednak miarodajne jedynie dla prostych przypadków wytrzymałościowych oraz zazwyczaj dotyczą obciążeń równomiernie rozłożonych i prostych warunków podparcia.

Są bardzo użytecznym narzędziem dla projektanta, lecz tylko dla wykonywania obliczeń wstępnych czy szacowania kosztów. Odpowiedzialne konstrukcje wymagają szczegółowej analizy oraz odwołania się do obowiązujących przepisów. Artykuł przedstawia metody projektowania oraz normy obecnie funkcjonujące w Europie.

Metoda DELR

Metoda DELR (ang. Damage Equivalent Load and Resistance) była pierwszą europejską metodą wymiarowania elementów szklanych. W sposób jasny i czytelny pozwalała zwymiarować proste, szklane elementy konstrukcyjne. Warto podkreślić, że jest ona kompatybilna z obecnie obowiązującymi normami bazującymi na częściowych współczynnikach bezpieczeństwa.

Metoda przedstawiona była szerokiej publiczności w pracy prof. Sedlacka w 1999 roku i opierała się na badaniach naukowych prowadzonych przez Richtera, Kerhofa, Exnera, Blanka i innych. Początkowo, metoda DELR stosowana była do wymiarowania szklanych płyt, jednak później zaadaptowana została także dla belek.

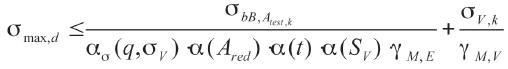

Metoda DELR polega na porównaniu maksymalnych naprężeń głównych od obciążeń obliczeniowych σmax,d z ekwiwalentną wytrzymałością szkła:

gdzie:

ασ (q,σv) – współczynnik naprężeń w skrajnych włóknach przekroju (q – obciążenie użytkowe, σv – naprężenia ściskające wynikające z procesu hartowania);

α (Ared) – współczynnik efektu skali;

ασ (t) – współczynnik czasu trwania obciążenia;

ασ (Sv) – współczynnik kombinacji obciążeń oraz warunków użytkowania;

αv,k – charakterystyczna wartość naprężeń wewnętrznych wynikających z procesu wzmacniania szkła;

αbB,Atest ,k – charakterystyczna wartość wytrzymałości na zginanie szkła wyznaczona zgodnie z EN 1288-2:2000;

αM,E – częściowy współczynnik bezpieczeństwa dla wytrzymałości szkła float;

αM,V – częściowy współczynnika bezpieczeństwa dla wytrzymałości szkła hartowanego (naprężenia ściskające wynikające z procesu hartowania).

Przedstawiona wcześniej formuła zwiera liczne współczynniki, które pozwalają odnieść wyniki uzyskane w laboratorium do rzeczywistej pracy konstrukcji.

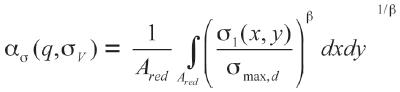

Stąd, współczynnik naprężeń ασ (q,σv) przedstawia się następująco:

gdzie:

σ1 (x,y) – główne naprężenia w skrajnych włóknach przekroju, wyznaczone w punkcie (x, y), zależą od σv;

β – parametr rozkładu Weibulla, wyznaczony na podstawie badań próbek szklanych płyt ze sztucznie wytworzonymi (przez piaskowanie) powierzchniowymi uszkodzeniami. Dla wstępnych obliczeń i typowych przypadków przyjmuje się ασ = 1,0.

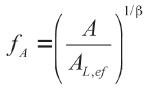

Współczynnik efektu skali jest obliczany w sposób następujący:

![]()

Współczynnik α (t) bierze pod uwagę czas trwania obciążeń i ich udział w kombinacjach, prawdopodobieństwo wystąpienia oddziaływań zmiennych, takich jak obciążenie śniegiem i wiatrem; oraz wymagany czas użytkowania elementu.

Dla standardowych przypadków przyjmuje się α (t) = 3,9.

Parametr α (Sv) zawiera w sobie częstotliwość występowania różnych obciążeń w zakresie kombinacji obciążeń oraz warunków środowiskowych. Określa się go osobno dla warunków użytkowania latem i zimą.

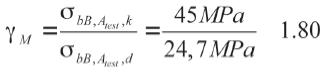

W większości typowych przypadków częściowy współczynnik bezpieczeństwa dla materiału wynosi γM 1,8. Został wyznaczony przez porównanie charakterystycznej wartości wytrzymałości szkła float na zginanie, określonej zgodnie z DIN 1249-10:1990 oraz obliczeniowej wartości wytrzymałości szkła na zginanie specjalnie przygotowanych piaskowanych próbek.

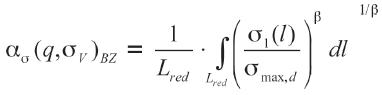

Metodę DELR można także stosować do wymiarowania szklanych belek.

Warunek wytrzymałościowy przedstawia się wtedy następująco:

a współczynnik naprężeń ασ (q,σv)BZ jak poniżej:

Metoda Shena

X. Shen przedstawił swoją autorską metodę wymiarowania szklanych elementów w pracy opublikowanej w 1990 roku. Jest ona uproszczoną wersją metody DELR z jednym wyjątkiem, otóż wartość szczątkowych naprężeń ściskających w szkle hartowanym wzięta jest z normy kanadyjskiej CAN/CGSB 12.20-M89.

Metodę można stosować do wymiarowania szklanych płyt, wykonanych ze szkła float lub hartowanego, podpartych liniowo wzdłuż czterech krawędzi.

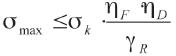

Warunek wytrzymałościowy przedstawia się następująco:

gdzie:

σmax,d – obliczeniowa wartość naprężeń głównych;

σk – charakterystyczna wartość wytrzymałości szkła na zginanie;

ηF – współczynnik rozkładu naprężeń;

ηD – współczynnik czasu trwania obciążenia;

γR – częściowy współczynnik dla materiału.

Obliczeń dokonuje się dla każdego obciążenia charakteryzującego się różnych czasem trwania. W pracy Shena znajduje się propozycja wyznaczenia współczynników η dla kombinacji obciążeń. Współczynnik ηF odczytuje się z tabeli, w zależności od powierzchni elementu oraz poziomu naprężeń szczątkowych.

Podobnie, współczynnik ηD jest funkcją rodzaju szkła oraz czasu trwania obciążeń.

Dobór współczynnika materiałowego γR zależy od wagi konstrukcji i stopnia

pewności wytrzymałościowej charakterystyki szkła. Dla typowych przypadków

Shen proponuje wartość γR = 1,25.

Metoda Sieberta

Metoda, nazwana nazwiskiem autora została opublikowana w 1990 roku na

Uniwersytecie Technicznym w Monachium. Elementami różniącymi tą metodę

od innych jest uwzględnienie dwukierunkowego zginania elementu oraz traktowanie

naprężeń szczątkowych jako obciążenie zewnętrzne.

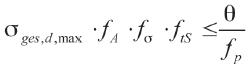

Warunek wytrzymałościowy przedstawia się następująco:

gdzie:

σges,d,max – maksymalne naprężenie główne (σges,d,max = σd,max + σE);

σd,max – maksymalne naprężenie główne spowodowane obciążeniem zewnętrznym;

σE – naprężenia szczątkowe od hartowania;

ƒA – współczynnik kształtu, uwzględniający różnice między próbkami laboratoryjnymi

i rzeczywistymi elementami;

ƒσ – współczynnik rozkładu naprężeń, uwzględniający różnice między próbkami

laboratoryjnymi i rzeczywistymi elementami;

ƒtS – współczynnik czasu trwania obciążenia uwzględniający częstotliwości

występowania obciążeń;

θ – parametr skali rozkładu Weibulla;

ƒp – współczynnik uwzględniający prawdopodobieństwo zniszczenia elementu.

Naprężenia od obciążeń zewnętrznych oblicza się podobnie, jak w metodzie

DELR, a naprężenia szczątkowe σV traktowane są jako obciążenie zewnętrzne.

W metodzie Sieberta wytrzymałość szkła, podobnie jak w metodzie DELR,

wyznacza się zgodnie z EN 1288-2:2000 na próbkach z piaskowaną powierzchnią

wg DIN 55303-7:1996. Jeśli badania przeprowadzone są na próbkach wykonanych

ze szkła hartowanego, to naprężenia szczątkowe powinny być wyznaczane

na podstawie naprężenia niszczącego. Siebert proponuje, aby testy wykonywano

na próbkach szkła float z z dwóch powodów. Pierwszym z nich jest fakt, że trudno

jest zmierzyć i uśrednić naprężenia w szkle, które powstały w procesie wzmacniania

szkła. Drugim, jest o wiele większy wpływ nieuniknionych uszkodzeń próbek

wykonanych ze szkła float, niż tych, wykonanych ze szkła wzmocnionego.

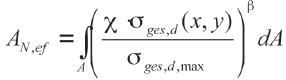

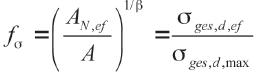

W celu określenia rozkładu naprężeń w elemencie Siebert wprowadził pojęcie

efektywnej powierzchni AN,ef, obliczaną wg wzoru:

gdzie:

σges,d (x,y) – obliczeniowa wartość naprężenia głównego określonego w punkcie

(x,y) w skrajnych włóknach przekroju;

σges,d,max – maksymalna obliczeniowa wartość naprężenia głównego w skrajnych

włóknach przekroju;

A – powierzchnia szklanego elementu (tafli);

χ – współczynnik korekcyjny naprężeń (w przypadku jednokierunkowego

zginania χ = 0,83, w pozostałych przypadkach χ = 1,0.

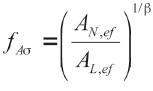

Znając efektywną powierzchnię AN,eƒ, można wyznaczyć kolejny współczynnik

gdzie:

AL,eƒ jest efektywną powierzchnią próbki. W celu uproszczenia obliczeń rozbito

współczynnik ƒAσ, na dwie części:

oraz

oraz

Efektywne naprężenie główne σges,d,eƒ jest zdefiniowane, jako

A · σβ

ges,d,esymƒ = Aeƒƒ · βges,d,max. Ponieważ naprężenia szczątkowe traktowane są,

jako obciążenie, stąd ƒσ zależy od nich. Współczynnik ƒA w metodzie Sieberta

odpowiada współczynnikowi α(A) występujący w metodzie DELR.

Czas trwania obciążenia, częstotliwość ich występowania także w kombinacjach

obciążeń oraz warunki środowiskowe są zawarte w parametrze ƒtS, który

jest analogiczny do współczynników α(t) i α(SV) z metody DELR.

Współczynnik ƒp jest funkcją prawdopodobieństwa wystąpienia zniszczenia

elementu. Dla konstrukcji o średnim poziomie ważności przyjmuje się

ƒp = 1,3.

Projekt normy prEN 13474

Metoda wymiarowania elementów szklanych przedstawiona w prEN 13474

bazuje na metodzie DELR oraz zawiera liczne wpływy metody Shena oraz Sieberta.

Od kilku lat powyższa norma znajduje się w fazie projektu i coraz częściej

mówi się, że prace należy zacząć od nowa.

Warunek wytrzymałościowy polega na porównaniu efektywnych naprężeń od

obciążeń obliczeniowych σeƒƒ,d z naprężeniami dopuszczalnymi:

![]()

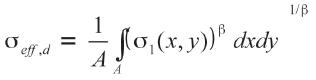

Naprężenia efektywne wyznaczane są dla najbardziej niekorzystnej kombinacji

obciążeń wg wzoru:

gdzie:

A – całkowita powierzchnia szklanej płyty;

σ1(x,y) – naprężenia główne od obciążeń zewnętrznych występujące w punkcie

(x,y)na powierzchni płyty, co oznacza, że w przypadku szkła hartowanego

naprężenia obliczane są niezależnie od naprężeń szczątkowych wynikających

z procesu hartowania;

β – parametr rozkładu Weibulla, wyznaczony na podstawie badań próbek

szklanych płyt ze sztucznie wytworzonymi (przez piaskowanie) powierzchniowymi

uszkodzeniami;

Dla typowych kształtów płyt oraz przy prostych warunkach podparcia nie ma

potrzeby wyznaczania naprężeń σeƒƒ,d z powyższego wzoru. W literaturze można

znaleźć tablice i uproszczone wzory, które pozwalają w sposób szybki obliczyć

naprężenia efektywne w zależności od obciążenia zewnętrznego q.

Naprężenia dopuszczalne wyznaczane są w następujący sposób:

gdzie:

ƒb,k – charakterystyczna wytrzymałość szkła (5% kwantyl), dla szkła float

ƒb,k = ƒg,k, dla szkła wzmocnionego termicznie ƒb,k = 70 MPa oraz dla szkła

hartowanego ƒb,k = 120 MPa;

ƒg,k – charakterystyczna wytrzymałość szkła float (5% kwantyl)

ƒg,k = 45 MPa;

ƒb,k - ƒg,k – udział naprężeń powstałych w wyniku wzmacniania szkła (0 dla

szkła float);

γV – częściowy współczynnik bezpieczeństwa dla naprężeń ƒg,k, γV = 2,3;

γM – częściowy współczynnik bezpieczeństwa dla naprężeń powstałych

w wyniku hartowania, γM = 1,8;

γn – częściowy współczynnik bezpieczeństwa, którego wartość określa każdy

kraj, zazwyczaj γn = 1,8;

kA – współczynnik efektu skali kA = A0,04 dla powierzchni bazowej

Atest = 1,0 m2;

kmod – współczynnik biorący pod uwagę czas trwania obciążenia oraz warunki

środowiskowe, określa się go dla najbardziej znaczącego obciążenia w kombinacji.

Przykładowo, dla obciążeń krótkotrwałych jak np. wiatr kmod = 0,72, w przypadku

obciążenia śniegiem kmod = 0,36, dla ciężaru własnego kmod = 0,27.

W porównaniu do metody DELR, podejście przedstawione w projekcie normy prEN 13474 zawiera następujące modyfikacje:

- współczynnik uwzględniający wpływ rozkładu naprężeń na powierzchni elementu płytowego jest niezależny od naprężeń wynikających z procesu wzmacniania szkła,

- kmod = 0,72 zastępuje σ(t)oraz σ(Sv),

- kA = 0,72 zastępuje współczynnik α(Ared)lecz wyznacza się go dla powierzchni bazowej 1m2 zamiast 0,24 m2.

mgr inż. Marcin Kozłowski

www.designmore.pl

patrz też:

- Europejskie normy do wymiarowania szkła, Marcin Kozłowski, Świat Szkła 9/2010

- Szklane schody w Toronto, Marcin Kozłowski, Świat Szkła 7-8/2010

- Realizacje, które inspirują, Marcin Kozłowski, Świat Szkła 6/2010

- Właściwości i odmiany szkła konstrukcyjnego, Marcin Kozłowski, Świat Szkła 5/2010

- Szkło jako materiał konstrukcyjny , Marcin Kozłowski, Świat Szkła 4/2010

Całość artykułu w wydaniu drukowanym i elektronicznym

więcej informacji: Świat Szkła 9/2010

inne artykuły o podobnej tematyce patrz Serwisy Tematyczne