W 2006 roku, w centralnej dzielnicy Toronto powstał jedyny w swoim rodzaju budynek, zrealizowany na potrzeby przedstawień teatralnych i baletowych.

Główna sala miała mieścić ponad 2 tys. widzów i charakteryzować się doskonałą akustyką. Four Seasons Centre for the Performing Arts o powierzchni 35 tys. m2 szybko okrzyknięty został perłą kanadyjskiej architektury (fot 1).

Budynek zdobył wiele prestiżowych nagród, między innymi za główny hol im. Isadore and Rosalie Sharp.

Fot. 1. Budynek Four Seasons Centre for the Performing Arts w Toronto

[źródło: http://www.johnbentleymays.com]

Znajduje się w nim unikatowa konstrukcja – szklane schody, których wielkość przesłania wszystkie inne tego typu konstrukcje. Są to najdłuższe, wolnopodparte schody na świecie (fot. 2).

Fot. 2. Wnętrze głównego holu teatru im. Isadore and Rosalie Sharp

[źródło: http://www.worldarchitecturenews.com]

Idea

Realizacja konstrukcji tej wielkości wymagała ścisłej współpracy inżynierów z wykonawcami, złożonych analiz statycznych, doświadczeń zdobytych we wcześniejszych realizacjach oraz wielu testów laboratoryjnych. Przysłowie „diabeł tkwi w szczegółach” nigdzie indziej nie nabiera większego znaczenia niż w przypadku tej realizacji.

Szklane schody znajdujące się w głównym holu teatru Four Seasons Centre for the Performing Arts łączą trzy kondygnacje budynku i składają się z dwóch identycznych sekcji. W uproszczeniu możemy porównać je do dwóch belek podwieszonych do konstrukcji nośnej dachu. Każda z nich mierzy 14 m długości (12,5 m w rzucie), posiada 26 szklanych stopni i dwa spoczniki. W budowie każdego ustroju możemy wyróżnić część podpartą przez liny o długości 8 m i dwie części wspornikowe długości 3 m.

Sekcje ułożone są w jednej linii i tworzą ciągły bieg, oddzielony wspornikową płytą żelbetową znajdującą się na poziomie środkowej kondygnacji.

W projekcie koncepcyjnym zaproponowano, że głównymi elementami nośnymi będą szklane balustrady w rozstawie 2,1 m, spięte szklanymi stopniami.

Z powodu ograniczeń technologicznych zdecydowano, że każda balustrada będzie składała się z kilku płyt wykonanych ze szkła laminowanego i skręconych ze sobą. Aby je połączyć i stworzyć sztywny element inżynierowie zaproponowali profile ze stali nierdzewnej biegnące wzdłuż górnej i dolnej krawędzi każdej z balustrad, które miały także maskować połączenia śrubowe. Profile miały pracować analogicznie do półek w przekroju teowym, stabilizując całość hybrydowego przekroju. Układ dwóch balustrad i stopni tworzyć miał belkę o przekroju przypominającym kształt litery „U”.

Sztywność balustrady musiała być tak dobrana, aby oprócz obciążeń użytkowych bezpiecznie przeniosła wszystkie oddziaływania poziome (m. in. obciążenie naporem tłumu).

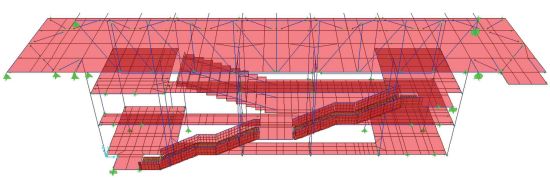

Na potrzeby tego złożonego projektu stworzono trzy niezależne modele obliczeniowe. Działanie to miało dwa cele: minimalizacja czasu obliczeń numerycznych (także możliwości oprogramowania) oraz dokładna analiza każdej części konstrukcji.

Dodatkowo, działanie to pozwoliło na porównanie wyników uzyskanych z analizy modelu globalnego zawierającej w sobie wszystkie elementy, z wynikami z modeli poszczególnych elementów.

Fot. 3. Model numeryczny budynku [źródło: [1] ]

Model numeryczny holu

Najbardziej złożonym i rozbudowanym modelem konstrukcji był model zawierający w sobie wszystkie elementy struktury głównego holu teatru. Zamodelowano w nim żelbetowe płyty stropowe, ściany oraz kratownice dachowe, wraz ze stalowymi linami podpierającymi konstrukcję szklanych schodów (fot. 3). Precyzyjne kształtowanie wszystkich elementów pozwoliło na wyznaczenie wstępnego rozkładu sił i przemieszczeń od obciążeń stałych, zmiennych oraz wyjątkowych. Wyniki uzyskane w tej analizie były potrzebne do określenia sił i sztywnościowych parametrów podpór, które miały być wykorzystane w kolejnych analizach.

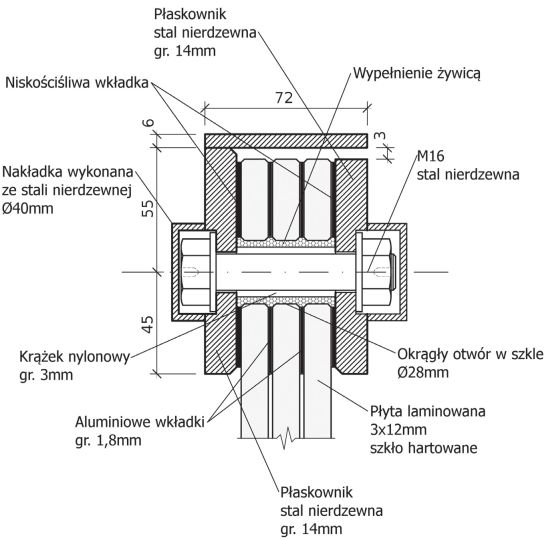

Rys. 4. Szczegół połączenia płyty szklanej z profilem stalowym

Model numeryczny schodów

Równie złożony był model numeryczny schodów. Długie balustrady podzielono na kilkanaście paneli, które połączono specjalnymi elementami kontaktowymi uwzględniającymi podatność połączeń.

Między balustradami zamodelowano stopnie, które także połączono w podobny sposób do pionowych paneli balustrady. W modelu zamodelowano liny podwieszające konstrukcje schodów. Sztywność podpór, do których były zamocowane, uwzględniała podatność konstrukcji dachu.

Głównym celem wykonania tego modelu było zwymiarowanie szklanych płyt, zbadanie zachowania się konstrukcji pod zadanym obciążeniem oraz określenie, w jaki sposób siły przemieszczają się między poszczególnymi panelami. Dodatkowo, przeprowadzono analizę ugięć i przemieszczeń konstrukcji.

Model ten posłużył także do zbadania charakterystyki dynamicznej. Aby zminimalizować koncentracje naprężeń w miejscach kontaktu paneli unikano sztywnych połączeń. Zostało to zrealizowane w ten sposób, że każda płyta szklana balustrady, stopnic i podstopnic połączona była za pomocą połączeń przegubowych. Uzyskano w ten sposób model najbardziej odzwierciedlający rzeczywistą pracę poszczególnych elementów struktury.

Nie bez przyczyny mówi się, że nośność konstrukcji zdeterminowana jest jej najsłabszym połączeniem. Z powodów technologicznych wykonanie 14 m laminowanych balustrad było niemożliwe, stąd zdecydowano się na podział na kilka mniejszych płyt, połączonych ze sobą za pomocą stalowej obejmy biegnącej wzdłuż górnej i dolnej krawędzi balustrady. Początkowo w projekcie zastosowano połączenia cierne (rys. 4).

W celu zminimalizowania efektu pełzania i związanego z nim zaniku siły ściskającej w połączeniu sprężonym, w miejscach połączeń, zamiast folii PVB, wprowadzono arkusze aluminium. Dobranie odpowiedniej grubości aluminiowych wkładek było kluczową kwestią dla nośności i poprawnej pracy połączenia.

Zbyt mała nie pozwoliłaby poprawnie przeprowadzić procesu laminacji, zbyt duża zaś, mogłaby doprowadzić do zniszczenia elementu w trakcie dokręcania śrub. W tym celu przeprowadzono szereg testów w laboratorium i ustalono, że najbardziej optymalna grubość wynosi 1,8 mm (aluminium klasy 1S lub AI 99,5 wg DIN 1700) w stosunku do grubości folii PVB 1,9 mm.

Po ustaleniu grubości warstwy aluminium, następnym krokiem było dobranie odpowiednich śrub. Zdecydowano się na układ czterech śrub po obydwu stronach połączenia. Miały one przejmować siły osiowe i ścinające między łączonymi płytami.

W celu wstępnego określenia układu sił, które wystąpią w węźle wykonano rćczne obliczenia i zweryfikowano je testami w laboratorium. Ustalono, że połączenie ze śrubami "16 jest w stanie bezpiecznie przenieść kombinację siły osiowej 33 kN oraz siły ścinającej o wartości 15 kN.

Kolejnym krokiem było zwymiarowanie szklanych balustrad i stopni. Wstępnie zdecydowano, że balustrada będzie zbudowana z trzech tafli szkła hartowanego o grubości 12 mm. Na stopnicę zaproponowano płytę zbudowaną z tafli szkła hartowanego 15 mm, znajdującej się nad nią tafli ze szkła wzmocnionego termicznie 8 mm oraz 8 mm taflę ze szkła bezpiecznego po spodniej części laminatu.

Model obciążono najbardziej niekorzystną kombinację obciążeń, t.j. obciążenie użytkowe 4,8 kPa i obciążenie poziome na wysokości pochwytu 0,75 kN/m. Następnie tak manipulowano wysokością balustrady oraz rozstawem śrub, aż uzyskano wartości sił zbliżone do tych wyznaczonych w opisanej wcześniej analizie. Optymalna wysokość balustrady wyniosła 1,4 m. Ostatecznie zaprojektowano układ ośmiu śrub, cztery po każdej stronie połączenia. Zastosowano śruby wykonane ze stali nierdzewnej klasy 10,9 o średnicy 16 mm i moment dokręcenia 210 Nm.

Aby zrealizować odpowiednie warunki przyczepności zastosowano wkładki z nieściśliwego materiału (od strony szkła) oraz wykonano piaskowanie wewnętrznej strony stalowego profilu. Właściwości połączenia sprawdzono w laboratorium badając 10 próbek (6 w próbie rozciągania i 4 w kombinacji rozciąganie ze ścinaniem).

Szklane stopnice i podstopnice mają znaczący udział w konstrukcji schodów. Stopnie stężają układ dwóch balustrad, które są dla nich podparciem, umożliwiając wspornikowy charakter ich pracy. Stopnice połączone są z balustradą dwiema parami śrubami. Aby uniknąć dużych naprężeń ścinających w połączeniu balustrada-stopnica umożliwiono niewielki ruch poziomy w jednym połączeniu śrubowym.

Badania wytrzymałościowe

W przypadku tak skomplikowanej konstrukcji schodów badania wytrzymałościowe w skali 1:1 są nieodzownym etapem procesu projektowego. Wykonanie fragmentu konstrukcji schodów w rzeczywistej skali oraz przeprowadzenie badań wytrzymałościowych zlecono Uniwersytetowi Technicznemu w Monachium. Model składał się z dwóch paneli balustrad oraz sześciu stopni.

Badania rozpoczęto od testów statycznych polegających na zbadaniu ugięcia szklanych stopnic pod obciążeniem skupionym 2,2 kN, przyłożonym w połowie ich rozpiętości. Średnie ugięcie szklanej płyty o rozpiętości 2100 mm wyniosło tylko 4,5 mm i było mniejsze niż dopuszczalne przez odpowiednie przepisy.

Kolejnym etapem badań było przeprowadzenie dwóch testów dynamicznych. Pierwsze z nich polegało na upuszczeniu worka z piaskiem o masie 50 kg z wysokości 1,1 m ponad stopniem (ang. soft body impact test). Dla każdego stopnia badanie powtarzano cztery razy. Celem tego testu było wykazanie, że pod wpływem uderzenia ciała o relatywnie małej gęstości nie dojdzie do zniszczenia elementu.

Wyniki pokazały, że we wszystkich przypadkach nie doszło do najmniejszego uszkodzenia próbek. Średnie ugięcie stopnicy zmierzone w czasie tego badania wyniosło 6,5 mm i było niewiele większe niż uzyskane z badań statycznych. Ostatnim stadium badań wytrzymałościowych był test polegający tym razem na upuszczeniu stalowego bloku o wymiarach 200x300 mm ważącym 90 kg (ang. hard body test).

Aby ochronić szkło przed bezpośrednim zetknięciem się ze stalą zastosowano podkładkę 12 mm wykonaną z twardej gumy. W każdym przypadku doszło do zniszczenia górnej warstwy laminatu lecz element dalej zachowywał swoje własności przenoszenia obciążeń. Wynikiem tych testów była decyzja o zamianie górnej warstwy laminatu na taflę wykonaną ze szkła hartowanego.

Z powodu braku stosownych norm dla tego typu konstrukcji przedstawione wcześniej badania zostały opracowane przez połączenie analogicznych przepisów brytyjskich i niemieckich, a także doświadczeń projektantów

.

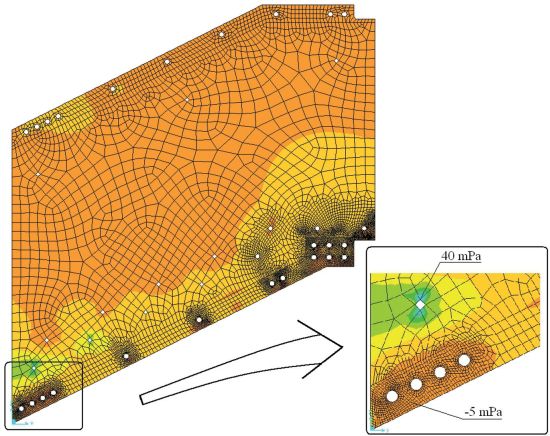

Fot. 5. Mapy naprężeń głównych [źródło: [1]]

Modele numeryczne indywidualnych paneli

W końcowym etapie projektowania schodów stworzono indywidualne modele płyt tworzących balustradę, z uwzględnieniem wszystkich warunków brzegowych. Z modelu numerycznego schodów uzyskano szeroki pogląd na siły występujące między panelami (dokładnie w połączeniach: górnym i dolnym).

Jednak w tej części analizy skupiono się na znalezieniu i wyeliminowaniu koncentracji naprężeń tak niekorzystnych dla płyt wykonanych ze szkła.

Analiza polegała na przyłożeniu reakcji (uzyskanych z modelu globalnego) do indywidualnych paneli jako siły zewnętrzne i porównaniu uzyskanych naprężeń z wartościami dopuszczalnymi (fot. 5).

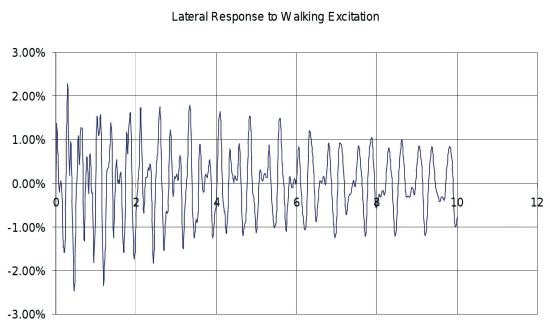

Analiza dynamiczna konstrukcji

Odpowiedź konstrukcji na drgania wymuszone przez użytkowników schodów była kluczowym elementem w trakcie procesu projektowania. Nie trudno sobie uświadomić jaki wpływ na psychikę ludzi miałyby znaczne ugięcia czy przemieszczenia szklanej konstrukcji, do tego zawieszonej kilkanaście metrów nad posadzką głównego holu. Potencjalnie duży ruch pieszych, szczególnie w budynku tego typu oraz materiał, z którego zostały wykonane schody. wymagał szczegółowej i dogłębnej analizy zjawiska drgań.

Na potrzeby analizy modalnej układ uproszczono do belki wolnopodpartej, rozpiętej między dwoma spocznikami. Na przekrój korytkowy składały się dwie pionowe balustrady, stopnice i podstopnice znajdujące się w dolnej części przekroju. Kompozyt szklanych balustrad połączonych stopniami prowadził do relatywnie dużej sztywności w kierunku pionowym, która sprawnie ograniczała drgania powodowane ruchem pieszych.

W analizie uzyskano częstotliwość drgań własnych (pionowych) o wartości 12 Hz. W drugim kierunku sytuacja przedstawiała się znacznie mniej optymistycznie. Z powodu geometrii przekroju (braku połączenia swobodnych krawędzi balustrad sztywnym elementem) uzyskano wynik niespełna 4 Hz.

Innym czynnikiem, który komplikował analizę była niska charakterystyka tłumienia drgań konstrukcji, spowodowana jej niewielką masą (7,5 tony), niskim dekrementem tłumienia materiału oraz niezwykle trudnym do określenia wpływem połączeń. Dynamiczna odpowiedź konstrukcji na wymuszenia kinematyczne, powodowane przez użytkowników, badana była w analizie czasowej (ang. time history analysis).

Wzbudzenie modelowane było jako siły (o wartościach odpowiadających masie kilku ludzi o wadze 70 kg) przykładane do konstrukcji na poziomie każdego stopnia. Modelowano w ten sposób zjawisko przemieszczania się grupy ludzi na wyższą kondygnację i badano w jaki sposób zachowuje się konstrukcja schodów. Maksymalne przyspieszenia pionowe, które uzyskano w analizie wynosiły 0,147 m/s2. Przyspieszenia poziome, powstałe w chwili wzbudzenia, były porównywalne z pionowymi, lecz po chwili osiągały mniejsze wartości - 0,098 m/s2 (fot. 6).

Dużym problemem, z którym przyszło zmierzyć się projektantom, okazały się dopuszczalne wartości akceleracji, które nie zakłócałyby komfortu użytkowania schodów przez gości teatru. Amerykańskie oraz kanadyjskie normy nie określały granicznych wartości przyspieszeń odpowiednich dla tego typu konstrukcji. Z tego powodu odwołano się do innych przepisów, które dotyczyły łączników znajdujących się wewnątrz budynków. Ograniczały one wartości maksymalnych przyspieszeń pionowych do wartości 1,5% przyspieszenia ziemskiego g (0,147 m/s2) oraz poziomych równych 0,5% g (0,05 m/s2).

Pionowe akceleracje uzyskane w analizie mieściły się w granicach normy, ale poziome (szczególnie w pierwszych sekundach) trzykrotnie przewyższały dopuszczalną wartość. Projektanci zdecydowali się na odważną decyzję pozostawienia konstrukcji w niezmienionej formie, byli świadomi uproszczenia modelu obliczeniowego oraz bardzo bezpiecznych charakterystyk materiału. Jednocześnie zdecydowano, że w przypadku potwierdzenia wyników w dynamicznych testach zrealizowanej konstrukcji, wprowadzą dodatkowe usztywnienia poziome. Jak się jednak okazało po przeprowadzonych badaniach, decyzja ta była słuszna.

Fot. 6. Dynamiczna odpowiedź konstrukcji na wzbudzenie poziome. Na osi poziomej przedstawiono czas [s], na pionowej % przyspieszenia ziemskiego g [%·m/s2] [źródło: [1]]

Podsumowanie

Szklane schody w budynku Four Seasons Centre for the Performing Arts są ikoną współczesnej architektury.

Stanowią doskonały przykład pokonywania granic, odwagi i nowego spojrzenia na architekturę.

Badania przeprowadzone na potrzeby projektu pozwolą poszerzyć dotychczasową wiedzę na temat konstrukcji szklanych i pozwolą z powodzeniem realizować podobne projekty w przyszłości.

mgr inż. Marcin Kozłowski

DesignMore

BIBLIOGRAFIA

[1] J. Kooymans, M. Shafik, Free Span Structural Glass Staircase. Challenging Glass Conference

Całość artykułu w wydaniu drukowanym i elektronicznym

inne artykuły tego autora:

- Europejskie normy do wymiarowania szkła, Marcin Kozłowski, Świat Szkła 9/2010

- Szklane schody w Toronto, Marcin Kozłowski, Świat Szkła 7-8/2010

- Realizacje, które inspirują , Marcin Kozłowski, Świat Szkła 6/2010

- Właściwości i odmiany szkła konstrukcyjnego , Marcin Kozłowski, Świat Szkła 5/2010

- Szkło jako materiał konstrukcyjny, Marcin Kozłowski, Świat Szkła 4/2010

więcej informacji: Świat Szkła 7-8/2010

inne artykuły o podobnej tematyce patrz Serwisy Tematyczne