Niezabezpieczona krawędź szkła laminowanego pozostaje w kontakcie z materiałami, z którymi może być chemicznie niekompatybilna.

Szczególnie ważne jest, aby w trakcie procesu projektowania, a następnie w ferworze instalacji zwracać uwagę na stosowane materiały.

Stosowanie materiałów, które nie są przebadane może prowadzić do kosztownych napraw lub wymian.

Wstęp

Dodatkowo na niekorzyść działa fakt, że efekty są widoczne dopiero zazwyczaj po pewnym okresie czasu, często już w trakcie użytkowania obiektu.

Dobrą praktyką jest skorzystanie ze wsparcia technicznego producenta akcesoriów (podkładki, separatory) lub chemii budowlanej oraz – w razie konieczności lub braku udokumentowanego podobnego przypadku – przeprowadzać testy kompatybilności zgodnie z normami oraz zaleceniami.

O fakcie czy dane dwa materiały są chemiczne zgodne, tzn. nie wystąpi pomiędzy nimi reakcja chemiczna, która będzie prowadziła do degradacji materiału, decyduje istota przebiegania wspomnianych reakcji. Do degradacji szkła laminowanego przyczyniają się niżej opisane czynniki.

Rozpuszczalniki, środki czyszczące

Często za utratę przyczepności międzywarstwy odpowiedzialna jest niewłaściwa pielęgnacja wbudowanego szkła laminowanego, stosowanego jako przeszklenia poziome (podłogi, blaty) oraz pionowe (fasady, balustrady, stolarka). Zaleca się, aby środki czyszczące nie były używane bezpośrednio na odkrytą krawędź laminatu.

Kwasy, zasady oraz rozpuszczalniki organiczne mogą reagować chemicznie z polimerami folii PVB, czego skutkiem może być utrata adhezji folii do tafli szkła lub zmiany w jej wyglądzie.

Zgodnie z Glass Informational Bulletin. Assessing the Compatibility of Glazing Materials and Components [1] szkło nie może pozostawać z kontakcie z materiałami wymienionymi poniżej, gdzie kompatybilność chemiczna pozostaje pod znakiem zapytania.

W dokumencie [2] przygotowanym przez GANA (The Glass Association of North America) zalecane jest, aby unikać środków czyszczących zawierających następujące substancje:

- Podchloryn sodu – substancja odkażająca stosowana między innymi w basenach do odkażania wody.

- Kwas solny oraz fluorowodorowy – substancje, które często są składnikiem środków czystości w celu odkażania powierzchni.

- Amoniak – wchodzi w skład środków do mycia szyb w celu łatwiejszego spłukiwania środka myjącego z powierzchni szkła.

- Rozpuszczalniki organiczne jako składniki środków czyszczących:

– toulen,

– ksyleny,

– butanon – składnik środków do usuwania farb, lakierów i ciężkich zabrudzeń,

– aceton – bardzo popularny, silne właściwości rozpuszczające,

– octan etylu,

– spirytus mineralny – często stosowany jako rozcieńczalnik do farb i lakierów,

– terpentyna.

- Metanol

- Produkty z oznaczeniem na opakowaniu o łatwopalności i właściwościach żrących.

Producenci wskazują szczególnie, że nie należy wystawiać krawędzi szkła na kontakt z rozpuszczalnikami organicznymi lub ich parami, kwasami lub jakimikolwiek środkami czyszczącymi z amoniakiem, które mogą reagować ze składnikami tworzywa międzywarstwy.

Delaminacja objawia się w tym przypadku poprzez zmętnienie krawędzi laminatu w okolicy miejsca, gdzie nastąpiła reakcja.

Uszczelniacze

W zależności od zastosowania szkła w stolarce, fasadach słupowo-ryglowych, fasadach półstrukturalnych/ strukturalnych oraz innym, specjalnym przeznaczeniu, stosuje się różnego rodzaju uszczelniacze, między innymi: akrylowe, poliuretanowe, silikonowe, butylowe, polisulfidy.

Mają one na celu ochronę przed warunkami atmosferycznymi (szczeliwa pogodoodporne) lub przenoszenie obciążeń (szczeliwa strukturalne).

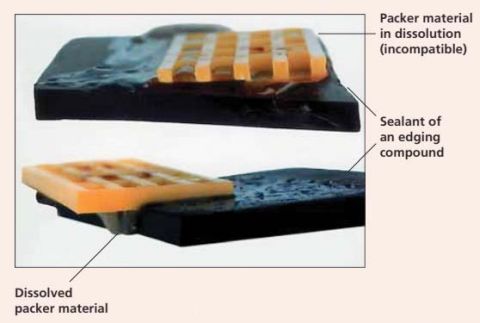

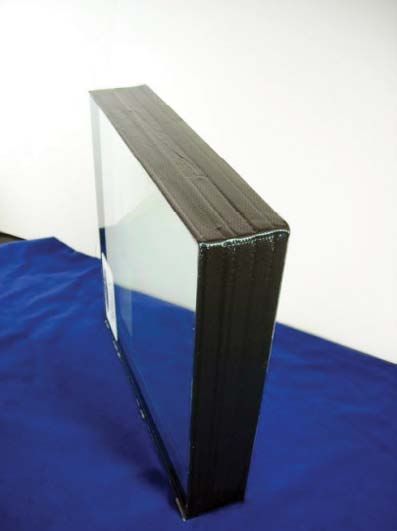

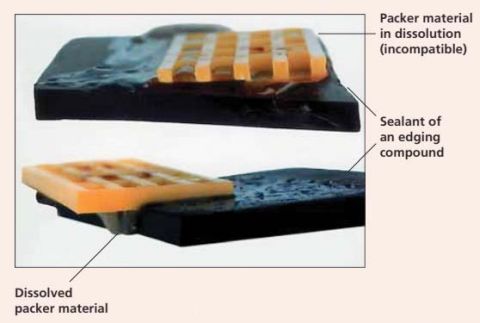

Bezpośredni kontakt uszczelniacza z folią PVB następuje na przykład w przypadku styku czołowego (szklenie strukturalne) lub szyb zespolonych. Niekompatybilność uszczelniacza i folii w sytuacji bezpośredniego kontaktu objawia się przeważnie w formie pęcherzykowatych nieciągłych inkluzji w okolicach krawędzi (rys. 1).

Rys. 1. Typowy efekt delaminacji krawędzi [3]

Czołowi producenci szczeliw, tacy jak Dow Corning, Sika, Tremco, C.R. Laurence lub producenci międzywarstw, jak Kuraray, Eastman (Solutia) lub Sekisui, wykonują rozbudowane badania w zakresie długotrwałej kompatybilności z produktami mogącymi być w potencjalnym kontakcie.

Producenci jednak nie są w stanie opublikować ogólnej, uniwersalnej listy produktów innych wytwórców, które są kompatybilne z ich produktami. Nie są oni w stanie wziąć odpowiedzialności za takie listy, ponieważ w przypadku, gdy skład chemiczny danej substancji zostanie zmieniony, może mieć to wpływ na jej kompatybilność z danym produktem.

Oczywistym jest, że po jakimś czasie lista taka stałaby się nieaktualna. W związku z tym, każdorazowo należy wykonywać badania kompatybilności konkretnych produktów ze sobą lub otrzymać pisemną deklarację od producentów, aby upewnić się, że nie zachodzi między nimi reakcja powodująca degradację właściwości użytkowych produktów, w naszym przypadku folii używanej do laminacji.

Testy przeprowadzane są najczęściej zgodnie z instrukcjami zawartymi w czterech najpopularniejszych w zastosowaniu dokumentach:

- ASTM C1087 - Standard Test Method for Determining Compatibility of Liquid-Applied Sealants with Accessories Used in Structural Glazing Systems (Standardowe metody badania dla określenia kompatybilności uszczelniaczy płynnych z akcesoriami używanymi do szklenia strukturalnego)

- ETAG 002 – Guideline for European Technical Approval for Structural Sealant Glazing Kits (SSGK) (Wytyczne do udzielania Europejskich Aprobat Technicznych. Systemy oszklenia ze spoiwem konstrukcyjnym)

- DI-02engl/1 - ift-Guideline - The usability of sealants. Part 2. Test of materials in contact with the edge of laminated glass and laminated safety Glass (Użyteczność uszczelniaczy. Część 2. Badania materiałów pozostających w kontakcie z krawędzią szkła laminowanego i laminowanego szkła bezpiecznego)

- CQP 593-7 - Sika Corporate Quality Procedure (Procedura Kontroli Jakości, Sika)

(...)

Poniżej przykładowo opisane zostało badanie kompatybilności zgodnie z wytycznymi ift Rosenheim, Część 2 [4].

Jedna z nich opisuje badanie materiału zastosowanego wewnątrz systemu okiennego lub fasadowego (metoda 4.1), druga zaś daje instrukcje odnośnie materiałów zastosowanych w roli uszczelnienia pogodoodpornego (weather sealing) (metoda 4.2). Zgodnie z zamierzonym zastosowaniem badanego materiału, przeprowadzane jest odpowiednie badanie (na sześciu próbkach), lub oba badania, jeśli zastosowanie jest nieokreślone (na dziesięciu próbkach).

Urządzenia:

- komora klimatyczna dla normalnego klimatu 23oC, 50% wilgotności powietrza zgodnie z DIN EN ISO 291;

- komora klimatyczna wysokich temperatur i wilgotności 58oC (+/-3), >95% wilgotności względnej powietrza;

- źródło promieniowania UV zgodnie z DIN EN ISO 12543-4;

- piec konwekcyjny dla temperatur do 70oC (+/-3).

Badanie materiału pozostającego w kontakcie z krawędzią szkła laminowanego wewnątrz systemu bez wpływu promieniowania UV polega w pierwszym etapie na wizualnej ocenie próbek. Następnie próbki magazynuje się przez odpowiedni czas potrzebny do związania uszczelniacza, określony przez producenta badanego materiału, po którym ponownie odbywa się ocena wizualna próbek.

Kolejnym etapem jest rozmieszczenie próbek odpowiednio w piecu konwekcyjnym, w 60oC lub w normalnym klimacie na czas 21 tygodni. W odstępach siedmiotygodniowych ocenia się próbki według określonych kryteriów.

Metoda badania przy zastosowaniu badanego materiału w uszczelnieniu pogodoodpornym w pierwszych trzech krokach wygląda tak samo, jak w poprzednio opisanym badaniu. Zaaplikowane na próbkę produkty przechowuje się przez określony czas do całkowitego związania.

Kolejny krok to ocena wizualna, a później rozdzielenie próbek do odpowiednich komór. Część z nich wędruje do komory klimatycznej z wysoką wilgotnością i temperaturą, inna część jest przechowywana w normalnym klimacie przez 7 tygodni.

Następnie próbki podlegają ocenie wizualnej i umieszcza się je na 14 tygodni pod wpływ promieniowania UV (postępowanie badawcze zgodnie z EN ISO 12543-4 [5]), gdzie temperatura powierzchni szkła jest w zakresie 70oC (+0/-10). Na koniec próbki ponownie poddaje się ocenie wizualnej, według określonych kryteriów.

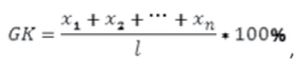

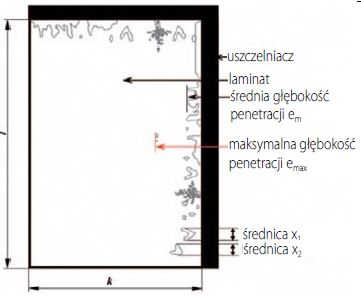

Ocenie podlega krawędź dłuższa (autoklawizowana) oraz krótsza (cięta). Osobno odnotowane zostają zmiany na obu krawędziach według następujących kryteriów:

- rozmiar/średnica pęcherzyków (x1, x2, …, xn),

- suma ilości pęcherzyków,

- maksymalna i średnia głębokość penetracji,

- odbarwienie,

- delaminacja,

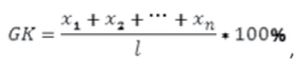

- procentowy udział uszkodzonej krawędzi, obliczony na podstawie równania,

gdzie: l – długość krawędzi

Następnie wyniki obserwacji zestawiane są w tabeli (rys. 2).

Rys. 2. Szkic do wizualnej oceny zmian w laminacie [4]

Jako wynik badania niedopuszczalne są:

- pęcherzyki występujące w odległości od krawędzi większej niż 5 mm,

- pęcherzyki o średnicy większej niż 5 mm,

- odbarwienia,

- nieodwracalne zmętnienie laminatu.

Rys. 4. Przykład niewłaściwego umieszczenia podkładki do szklenia [7]

Rys. 5. Przykład niekompletnego podparcia szyb [7]

Taśmy uszczelniające

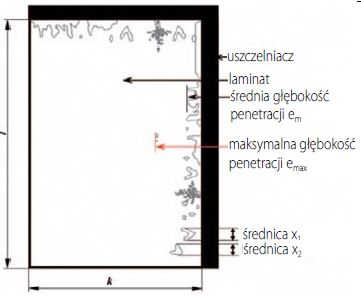

Częstym zabiegiem jest stosowanie taśm przyklejanych na krawędziach laminatów w celu uszczelnienia odkrytej krawędzi i zapobieganiu migracji związków chemicznych oraz bezpośredniego kontaktu. Każda taśma przed jej zastosowaniem powinna zostać poddana badaniu kompatybilności z zastosowaną międzywarstwą.

Należy udowodnić, że pomiędzy taśmą a folią nie zachodzi reakcja chemiczna prowadząca do utraty adhezyjności folii do szkła. Do tego celu można użyć wytycznych ift Rosenheim, Część 2, opisanych wyżej.

Rys. 3. Przykład szkła kuloodpornego z krawędziami zabezpieczonymi taśmą [6]

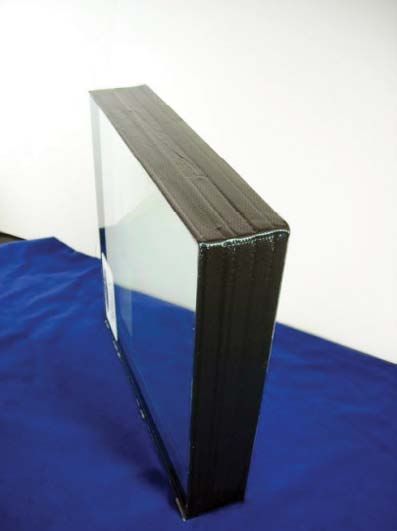

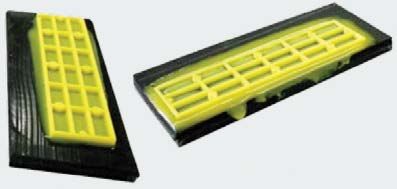

Akcesoria do szklenia

Produkty, które używane są do szklenia, mają bezpośredni kontakt ze szkłem i jednocześnie największy wpływ na zachowanie parametrów folii w czasie. Poniżej przedstawiono najważniejsze z nich, które wymagają szczególnej uwagi podczas projektowania, produkcji oraz instalacji.

Rys. 6. Wyrównanie uskoku w złożeniu laminatu za pomocą podkładki

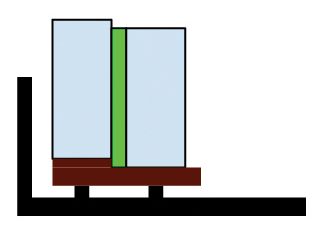

Podkładki do szklenia muszą zostać dobrane w taki sposób, aby:

- przenosić ciężar własny szkła na konstrukcję nośną szkła tak, aby wszystkie tafle były podparte. W szkle laminowanym jest to szczególnie ważne, ponieważ niepodparta jedna tafla szkła powoduje stałe obciążenie ścinające działające na folię co w dłuższym okresie czasu będzie skutkować pogorszeniem parametrów wytrzymałościowych;

- w przypadku laminatów zniwelować niedokładności w wyrównaniu krawędzi szkła;

- nie dopuścić do bezpośredniego kontaktu szkła z aluminiową lub stalową konstrukcją nośną, a tym samym do uszkodzenia szyby.

Obecnie podkładki wykonywane są z tworzyw sztucznych: polipropylenu (PP), polietylenu (PE), poliamidu (PA), które nieznacznie różnią się właściwościami. Podkładki wykonane z polistyrenu (PS) oraz kopolimery zawierające styren nie powinny być stosowane, ponieważ masy uszczelniające oparte na wielosiarczkach, poliuretanach lub silikonach w szybach zespolonych posiadają plastyfikatory, które powodują zmiękczenie oraz rozpuszczanie polistyrenu.

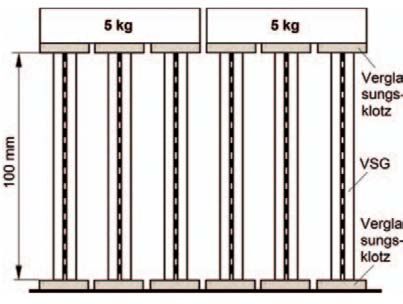

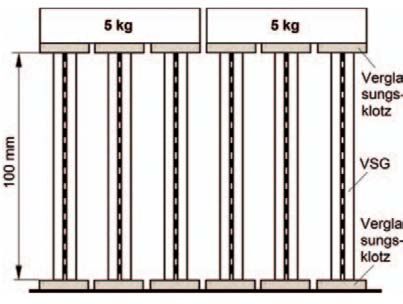

Kompatybilność podkładki i folii można zbadać zgodnie z instrukcjami zawartymi w dokumencie DI-02/1 opracowanym przez Institut für Fenstertechnik z Rosenheim, Niemcy. Schemat ułożenia próbek do testów zgodnie z DI-02/1:

Rys. 7. Schemat obciążenia próbek w badaniu kompatybilności podkładek dla szkła laminowanego [4]

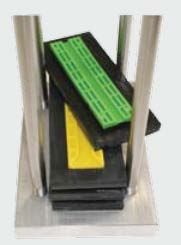

Rys. 8. Stanowisko do badania kompatybilności podkładek 1 [9]

Rys. 9. Stanowisko do badania kompatybilności podkładek 2 [9]

Do próby używa się 5 sztuk 150x100 mm szkła laminowanego z daną folią, o budowie 4/0,76/4. Podkładki układa się na górnej oraz dolnej krawędzi 3 sztuk próbek laminatu. Krawędź musi być tej samej jakości, co produkt końcowy. Następnie obciąża się daną próbkę ciężarem 5 kg i umieszcza na okres 5 tygodni w komorze o stałej temperaturze 70°C (+/- 2).

Równolegle do tego umieszcza się dodatkowo 1 sztukę próbki, lecz bez obciążenia. Ostatnia próbka pozostaje jako referencyjna w normalnych warunkach bez podkładek oraz obciążenia.

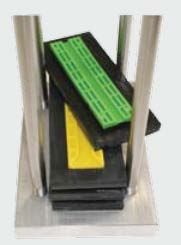

Kompatybilność samej podkładki z elementami, z którymi pozostanie w kontakcie, może zostać sprawdzona zgodnie z kolejnym dokumentem wydanym przez ift Rosenheim VE-05/01 [8].

Poniżej przedstawiono zdjęcie z próby kompatybilności uszczelniacza z podkładką.

Poniżej przedstawiono zdjęcie z testu, gdzie wyraźnie widoczne są wyniki reakcji chemicznej pomiędzy podkładką a materiałem referencyjnym. W wyniku migracji plastyfikatorów widać degradację podkładki:

Rys. 10. Degradacja podkładki w skutek braku chemicznej kompatybilności [7]

Kolejnym materiałem, którego należy unikać jako składnika do produkcji podkładki, jest EPDM (Etylo-Propylenowe-Dienowe-Monomery). Zawarte w nim oleje mineralne mogą mieć wpływ na międzywarstwę a w szybach zespolonych, gdzie często szkło laminowane stanowi jeden z elementów zespolenia. Oleje migrują poprzez masy uszczelniające i powodują rozpuszczanie poliizobutylenu stosowanego do łączenia ramki dystansowej w szybach zespolonych, co może doprowadzić do rozszczelnienia pakietu i obniżenia parametrów termicznych oraz wizualnych.

Rys. 11. Migracja substancji składowych podkładki [9]

Rys. 12. Degradacja PIB w wyniku kontaktu z olejami mineralnymi pochodzącymi z EPDM [9]

Powłoki funkcyjne

Kolejny ważnym zagadnieniem, jakie należy brać pod uwagę, jest kompatybilność folii z powłokami funkcyjnymi aplikowanymi na powierzchnie szkła, jak powłoki ceramiczne lub niskoemisyjne, zarówno powłoki miękkie, jak i twarde.

Każdorazowo zaleca się wykonanie próbek kompatybilności dla nowego rodzaju (inne produkty) połączenia folia-powłoka. Nawet w obrębie jednego producenta folii lub powłoki, występuje duże urozmaicenie rodzajów folii (akustyczna, barwiona), które mogą nie być przetestowane lub nie są rekomendowane przez dostawcę szkła. Należy przestrzegać zaleceń danego dostawcy szkła/powłoki odnośnie produkcji szkła laminowanego, w celu uniknięcia degradacji powłoki.

Koniecznym zabiegiem jest usunięcie powłoki po obwodzie w odległości min. 3/8” (9,5 mm) lub 50% głębokości masy uszczelniającej [10]. Pozwoli to uniknąć korozji powłoki, a w efekcie utratę przyczepności folii do danej tafli.

Rys. 13. Przykład korozji powłoki niskoemisyjnej [11]

Jak wspomniano w pierwszej części artykułu, w trakcie procesu laminacji należy zwrócić szczególną uwagę, aby unikać punktowych koncentracji naprężeń powstałych w wyniku, np., klipsowania punktowego szkła, co prowadzi do zmniejszenia grubości folii na krawędzi oraz dodatkowych naprężeń. Dodatkowe, negatywne czynniki w tak newralgicznym miejscu, jak krawędź, mogą być przyczyną niechcianych w jakości połączeń folia-szkło.

Joanna Ładziak, Andrzej Malewski

Literatura

[1] GANA Glass Informational Bulletins, Glass Informational Bulletin - Assessing the Compatibility of Glazing Materials and Components, The Glass Association of North America (GANA), 2011.

[2] GANA Glass Informational Bulletins, Glass Informational Bulletin. Proper Procedures for Cleaning Architectural Glass Products, The Glass Association of North America (GANA).

[3] Solutia Inc., Sealant Compatibility: A Study of Laminated Architectural Glass, 2007.

[4] Das Institut fur Fenster und Fassaden, Turen und Tore, Glas und Baustoffe, The usability of sealants. Part 2. Test of materials in contact with the edge of laminated glass and laminated safety glass, ift Rosenheim GmbH, 2009.

[5] PN-EN ISO 12543-4:2011 Badania nieniszczące. Charakterystyki ognisk przemysłowych układów lamp rentgenowskich stosowanych w badaniach nieniszczących. Część 4: Technika krawędziowa.

[6] GANA Glass Informational Bulletins, Effects of Moisture, Solvents and Other Substances on Laminated Glazing Edges, The Glass Association of North America (GANA), 2015.

[7] Joachim Gluske, The Glazing Guide, GLUSKE-BKV GmbH, Wuppertal, 2004.

[8] Das Institut fur Fenster und Fassaden, Turen und Tore, Glas und Baustoffe, ift-Richtlinie VE-05/01 – Nachweis der Verträglichkeit von Verglasungsklötzen, Rosenheim, 2002.

[9] S. Lunau i E. Achenbach, The Glazing Guide. The principles of professional glazing, GLUSKE-BKV GmbH, Wuppertal, Germany, 2007.

[10] PPG Industries, Inc., Edge Deletion of PPG Coated Glass, 2013.

[11] Cardinal CG Company, Technical Service Bulletin, 2016.

Całość artykułu w wydaniu drukowanym i elektronicznym

Inne artykuły o podobnej tematyce patrz Serwisy Tematyczne

Więcej informacji: Świat Szkła 04/2017