Wszystko zaczęło się kilka lat temu od pierwszego pomiaru anizotropii i naprężeń na styku różnych ośrodków, a także od wykrycia białego zamglenia (white haze) i innych niedoskonałości szkła tuż za piecem hartowniczym. Informacje te, pochodzące bezpośrednio z kontroli jakości szkła hartowanego na linii produkcyjnej, odzwierciedlają rzeczywistą jakość produkcji i stanowią optymalne uzupełnienie, które można wykorzystać obok wstępnych korekt w wyniku regularnej kontroli pieca.

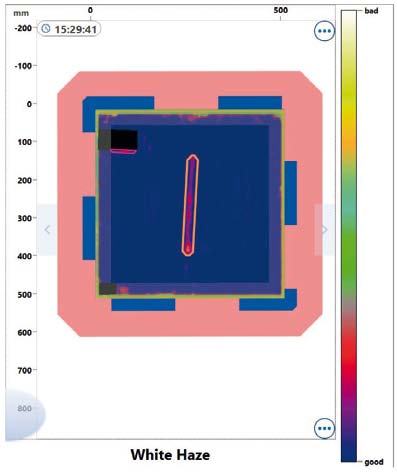

Fot. 1. Efekty anizotropii i białego zamglenia w budynku

Uzyskanie wyników pomiaru było pierwszym krokiem w doskonaleniu jakości szkła hartowanego. Kierownik pieca hartowniczego mógł teraz wykorzystać swoje doświadczenie do właściwej interpretacji tych dodatkowo zebranych informacji w celu optymalizacji procesów w piecu.

Drugim krokiem jest teraz dopasowanie rozkładu wyników pomiarów pobranych z tafli szkła leżącej na dnie pieca do konstrukcji pieca (elementy grzewcze lub chłodzące - hartujące itp.). Dzięki tym informacjom stanie się możliwa znacznie szybsza reakcja z większą dokładnością w celu poprawy parametrów pieca, a co za tym idzie – jakości dostarczanego szkła hartowanego. Ostatnim krokiem będzie zamknięcie pętli między wynikami pomiaru a sterowaniem pieca w celu bezpośredniego dostosowania wrażliwych parametrów pieca.

Wprowadzenie

Przez długi czas słychać było wezwanie architektów i projektantów fasad do całkowitego unikania anizotropii lub białej mgiełki, będących zjawiskami optycznymi zakłócającymi przejrzysty wygląd szkła. Oczywiście oba zjawiska są związane z procesem produkcyjnym i, w zależności od technologii i ustawień pieca, nie zawsze można ich uniknąć.

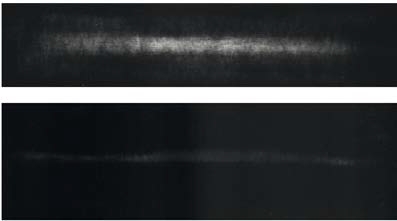

Do dziś definicja i zróżnicowanie efektów anizotropii i białego zamglenia (mgiełki) stanowi ogromne problemy dla klientów i partnerów przetwórców szkła. Większość z nich nie jest w stanie rozróżnić tych dwóch efektów i rozpatrywać te zjawiska oddzielnie, ponieważ zarówno anizotropia, jak i białe zamglenie mogą tworzyć podobne plamy lub paski w określonych warunkach oświetleniowych.

Oczywiście, ekspert może rozróżnić oba zjawiska, ale w rzeczywistości wśród użytkowników budynku brakuje takich ekspertów. Dlatego nieszczęśliwie dla firmy zajmującej się hartowaniem szkła oba efekty są zawsze rozpatrywane razem.

Efekty anizotropii wynikają z różnic w wielkości naprężeń wewnątrz szkła. Dlatego głównie można je znaleźć w szkle hartowanym. Większość producentów uważa anizotropię za nieodłączny i nieunikniony efekt przy termicznym wzmacnianiu szkła, ponieważ jeszcze 3 lata temu nie było dostępnych systemów pomiarowych działających na linii produkcyjnej. Ponadto normy lub inne przepisy nie podają żadnych ograniczeń jakościowych, a jedynie określają efekty anizotropii występujące podczas produkcji.

Ale czasy się zmieniają. Urządzenia do pomiaru online są dostępne od 2016 roku i pomagają znacznie poprawić jakość wyrobów szklanych pod względem efektów anizotropowych i białego zamglenia oraz podnieść ich jakość do wysokiego poziomu. Oczywiście, maksymalny osiągalny poziom jakości zależy od czynników, takich jak grubość szkła lub rodzaj powłoki funkcyjnej naniesionej na szkło.

Jednocześnie w 2018 r. powstały grupy badaczy w USA i Europie, którzy pracowali nad określeniem norm i standardów jakości dotyczących anizotropii i efektu białego zamglenia. Te nowe standardy jakości oparte są na wynikach dostępnych metod pomiaru on-line i określają minimum akceptowalnych efektów anizotropii oraz definiują wymagania dotyczące białego zmętnienia.

Metody pomiaru in-line anizotropii i białego zamglenia (white haze)

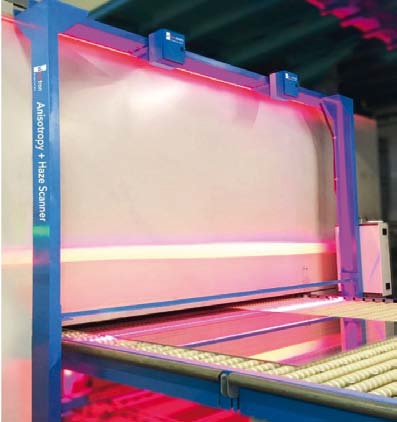

Umieszczony bezpośrednio przy wylocie pieca skaner anizotropii firmy VIPROTRON kontroluje wychodzące z pieca tafle szkła hartowanego i zapewnia dokładne pomiary on-line efektu anizotropii, a jednocześnie wykrywa efekty białego zamglenia na taflach szkła stanowiących ładunek pieca hartowniczego. Pomiar jest niezależny od prędkości ruchu tafli szkła w piecu, grubości szkła, rodzaju powłok lub innych czynników specyficznych dla produktu.

Efekty anizotropii i białego zamglenia zwykle nie są rozpatrywane oddzielnie przez projektantów fasad, architektów i klientów końcowych, dlatego często są pomieszane, a w rzeczywistości są to całkowicie odrębne zjawiska.

Oba można wykryć tylko za pomocą zastosowania różnych metod oświetlenia, a zatem można je zmierzyć bezpiecznie i niezawodnie w produkcji, przy różnych podejściach fizycznych. Z tego powodu oba efekty zostaną opisane osobno w dalszej części tego artykułu, nawet jeśli są zintegrowane w jednym systemie kontroli.

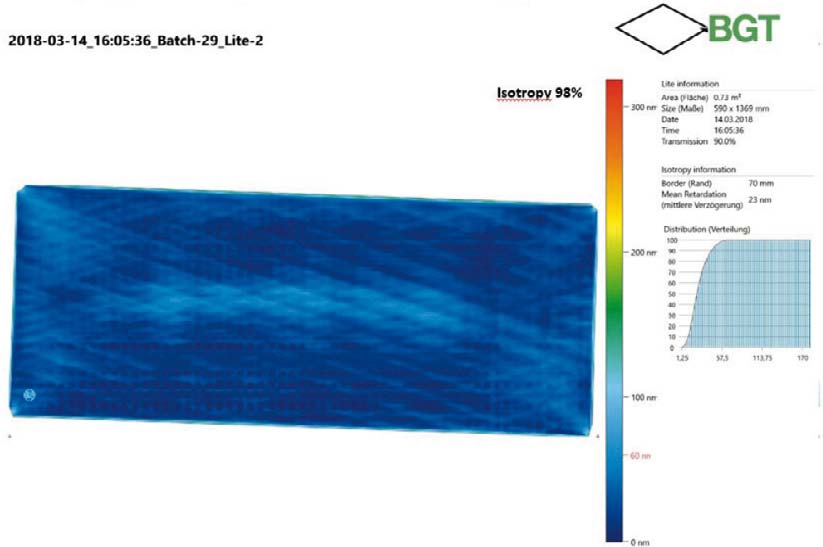

Fot. 2. Skaner anizotropii i białego zamglenia zainstalowany w 2016 r. w Bischoff Glastechnik, Niemcy (BGT)

Pomiary in-line i ocena anizotropii

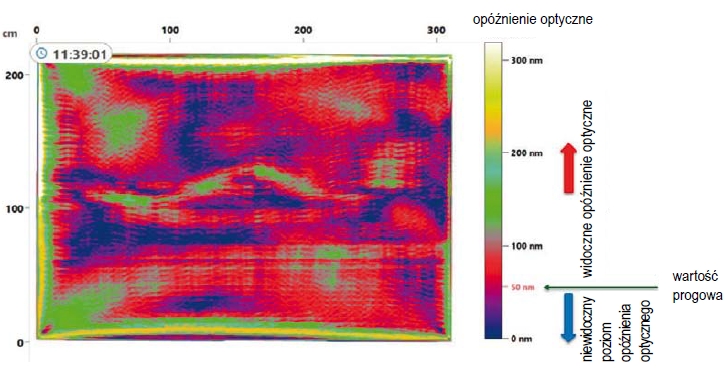

Lokalizacja i pomiar natężenia anizotropii odbywa się równoczesnie, z wykorzystaniem pomiaru opóźnienia optycznego (optical retardation). Aby zapewnić spójność i wiarygodność wyników pomiarów, zastosowano zaawansowaną procedurę kalibracji w celu niezawodnej pracy systemu. Pomiary opóźnienia optycznego są niezależne od decydujących czynników, takich jak powłoki na szkle, transparentność szkła, grubość szkła lub rodzaj wyrobu. W ten sposób można uzyskać fizycznie mierzalną podstawę, dzięki której można ocenić jakość szkła odnośnie anizotropii.

Najważniejszym czynnikiem jest teraz określenie, na jakim poziomie opóźnienia optycznego efekty anizotropii stają się widoczne dla ludzi. Chociaż różne firmy przeprowadziły już wstępne badania, podstawy naukowe nie są jeszcze dostępne, ale są już w opracowaniu.

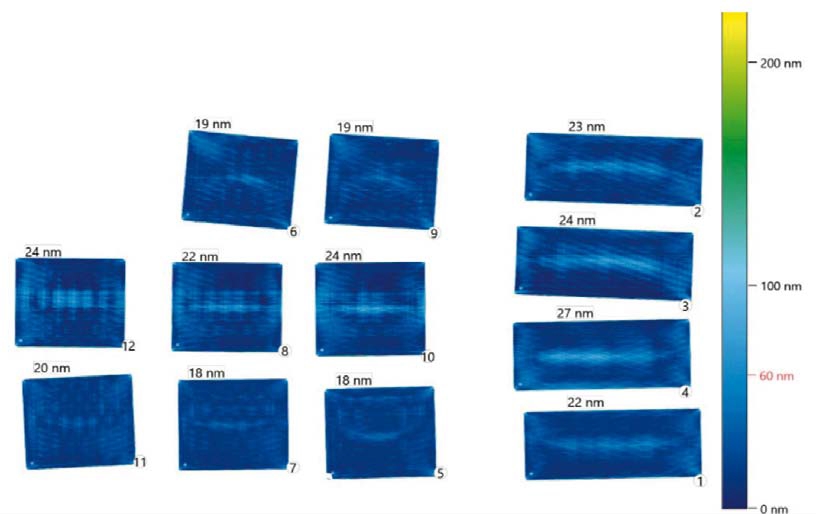

Za pomocą badań wykazano, że odpowiednie efekty anizotropii są widoczne od poziomu opóźnienia optycznego w zakresie od 50-60 nm. Ponadto, stosując skaner anizotropowy w różnych zakładach szklarskich wykazano, że są to wartości, które można utrzymać w rozsądnym zakresie pod względem technologii produkcji.

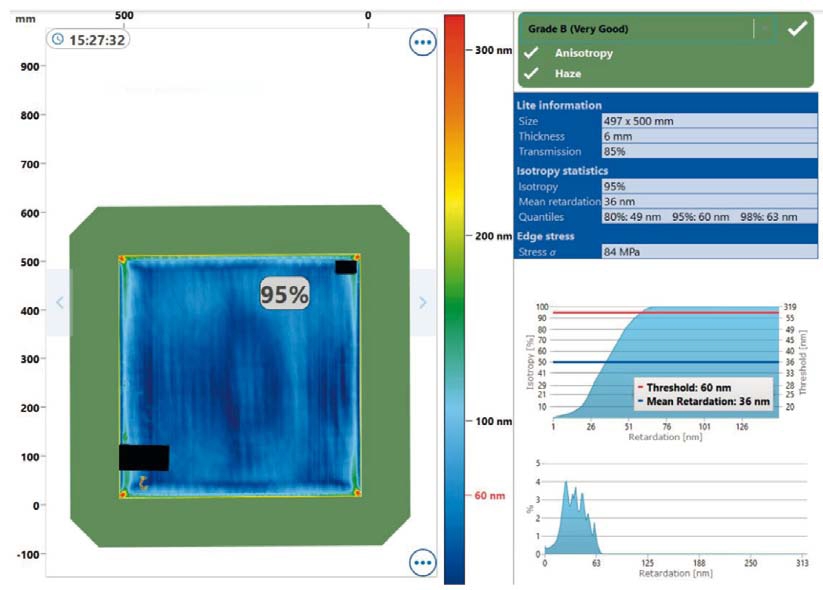

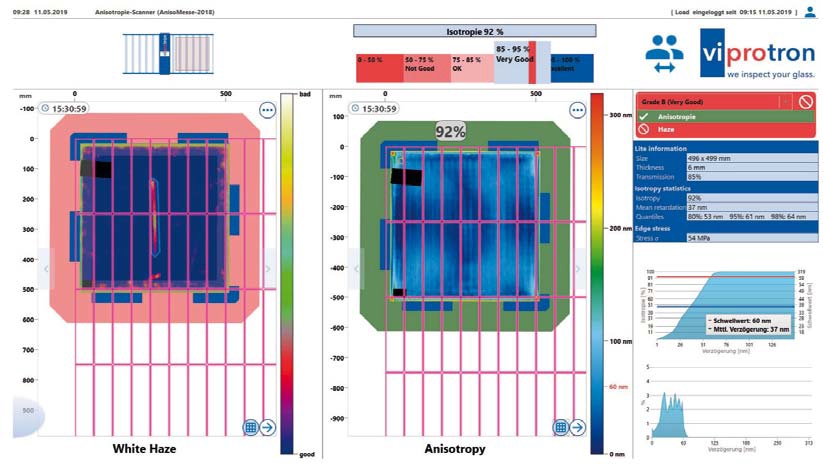

Fot. 3. Wyniki pomiaru anizotropii i białego zamglenia otrzymane za pomocą skanera in-line

Jak zdefiniować jakość szkła uwzględniając efekty anizotropii?

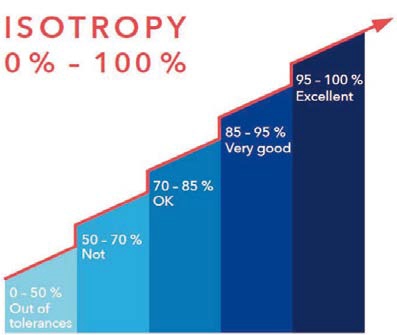

Na podstawie pomiaru opóźnienia optycznego i poprzez określenie pewnego poziomu, z którego opóźnienie staje się widoczne, obliczane są statystycznie (występowanie wartości parametru z określonym prawdopodobieństwem) różne parametry jakości, na podstawie metody opublikowanej przez jednego z producentów szkła.

Kilka lat temu producent ten opublikował, w ramach ogromnych działań marketingowych, metodę, dzięki której deklarował, że będzie w stanie wyprodukować 95% szkła wolnego od anizotropii. Chociaż definicja zjawiska, którą się posługiwał, była całkowicie bezużyteczna, gdyż nie określiła podstawowych podstaw opóźnienia optycznego (podstawy do obliczania poziomu izotropii), to jednak ta metoda została w branży do dziś.

Jednak w porównaniu z „poprzednimi czasami” poziom anizotropii można dziś fizycznie jasno zdefiniować i obliczyć. Jest to poziom izotropii z maksymalnym dopuszczalnym (progowym) opóźnieniem optycznym X. Przy czym, jak pokazano na zamieszczonym zdjęciu nr 6, X jest praktycznie ustawiony na około 60 nm. To wyraźnie określa poziom jakości, np. przy 95%, co oznacza, że 95% szkła ma opóźnienie mniejsze niż X = 60 nm. Innymi słowy, 95% szkła wykazuje brak lub ledwo zauważalne efekty anizotropowe.

Oczywiście, można obliczyć statystycznie (z określonym prawdopodobieństwem) dużą liczbę dalszych wartości na podstawie obrazu opóźnienia optycznego, który można również wykorzystać do oceny jakości. Na przykład niektórzy producenci szkła określają jako definicję jakości swoich produktów średnie opóźnienie optyczne całego szkła zamiast poziomu izotropii.

Również różne kwantyle, o poziomie 98%, 95% lub 80%, mogą być użyte do oceny jakości szkła. Nie jest jeszcze jasne, które metody oceny zostaną ostatecznie zastosowane w planowanych procedurach normalizacyjnych, czy też będzie to kombinacja kilku z tych metod.

Jednak w obecnej praktyce te dwie metody do tej pory wykrystalizowały się jako przyjęte wytyczne w definicji jakości szkła dla niektórych projektów elewacji:

- poziom izotropii przy maks. dopuszczalnym opóźnieniu optycznym Xnm

- średnie opóźnienie optyczne dla całego szkła Wykrywanie na linii produkcyjnej (in-line) i klasyfikacja białego zamglenia

Fot. 4. Kolorowa mapa pokazująca wielkość opóźnienia optycznego (optical retardation) i maks. dopuszczalny poziom opóźnienia

(...)

Artykuł został oparty na wykładzie zaprezentowanym na Konferencji GLASS PERFORMANCE DAYS 2019, która odbyła się w dniach 26-28 czerwca 2019 r. w Tampere w Finlandii

Kai Vogel

VIPROTRON GmbH

Całość artykułu w wydaniu drukowanym i elektronicznym

Inne artykuły o podobnej tematyce patrz Serwisy Tematyczne

Więcej informacji: Świat Szkła 11/2019