Występujący w szkle wzór naprężeń (zwany również anizotropią) dotyczy specyficznych efektów opalizacji, przypominających swoim kształtem figury geometryczne lub cienie, które mogą pojawiać się przy określonym nasłonecznieniu, a w szczególności w obecności spolaryzowanego światła.

Przyczyną tych zjawisk są miejscowe naprężenia wywołane nagłym schłodzeniem w trakcie obróbki cieplnej (hartowania). Zjawisko anizotropii jest typowe dla szkła obrabianego termicznie i nie jest uważane za defekt szkła. Jednak ogólny trend na rynku powoduje, że wszyscy producenci dążą do tego aby prążki naprężeń wewnętrznych były jak najmniej widoczne i rozłożone równomiernie.

Rozwiązanie NorthGlass

Poniżej opisujemy sposób, w jaki poradziła sobie z tym zjawiskiem firma NorthGlass.

Anizotropia zależy od tego jak rozłożone są naprężenia wewnętrzne w szkle. Nierównomierne rozłożenie tych naprężeń może być spowodowane przez nierównomierne nagrzewanie lub nierównomierne schładzanie szkła w procesie hartowania. Jeżeli szkło zostanie nagrzane i schłodzone w bardzo równomierny sposób, to znaki naprężeń wewnętrznych nie będą mocno widoczne. Znaki będą równomierne i niezbyt widoczne na całej powierzchni szkła. Każdy z nich będzie bardzo lekki i wszędzie, na całej powierzchni szkła pojawi się bardzo lekki i równy rozkład prążków. To pozwoli mieć pewność, że naprężenia wewnętrzne w szkle są równo rozłożone, a jakość optyczna szkła będzie bardzo dobra.

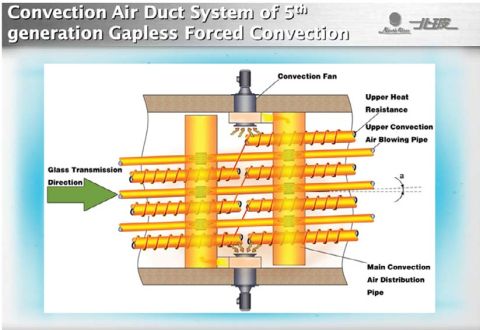

Tę równomierność nagrzewania i schładzania szkła jest możliwe dzięki „bezprzerwowemu” ogrzewaniu opatentowanemu przez NorthGlass. Elementy grzejne są umieszczone zgodnie z kierunkiem przemieszczania się szkła, przepływ gorącego powietrza z systemu konwekcji (wlot powietrza i jego droga powrotna) jest również z nim zgodny. Oba detale odpowiadające za nagrzanie formatek szkła (grzałki i system konwekcji) są umieszczone pod odpowiednim, obliczonym wcześniej kątem. Gdy szkło ogrzewa się w komorze grzewczej, każdy punkt tafli szkła równomiernie przechodzi przez grzałkę, drogę wlotu gorącego powietrza, jego drogę powrotną i ponownie przez grzałkę. Każdy punkt powierzchni będzie miał dokładnie taką samą drogę w komorze grzejnej, dzięki czemu formatka będzie równomiernie nagrzana. Dlatego też system ten nazwano „bezprzerwowym”.

Prosty i efektywny system wymuszonej konwekcji, łatwy w konserwacji

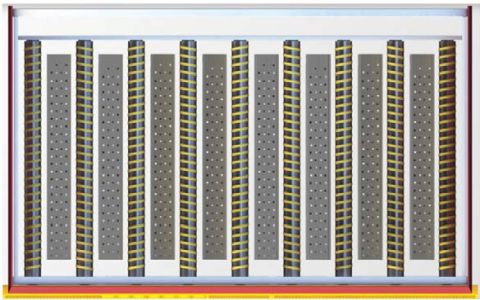

W sekcji chłodzenia każde cztery dysze chłodzące połączone są w grupę. Otwory każdej z nich tworzą osiem różnych linii równoległych do kierunku ruchu szkła. Pomiędzy liniami nie ma przerw, więc możemy uważać, że cała powierzchnia szkła jest chłodzona poprzez wiele strumieni powietrza wypuszczanych przez otwory dysz. Jak napisano powyżej, pomiędzy liniami nie ma przerw, tak więc system chłodzenia również można nazwać „bezprzerwowym”.

Nowa struktura dysz powietrznych

Każdy punkt zatrzymania oscylacji szkła w komorach grzania i chłodzenia wypada w innym miejscu. Szkło nigdy nie zatrzyma się w tym samym punkcie, ponieważ mogłoby to spowodować nierówne grzanie lub chłodzenie i prowadzić do lokalnych głębokich naprężeń wewnętrznych, a co za tym idzie wyraźnych linii anizotropii.

Sekcja chłodzenia ma boczne urządzenie oscylacyjne, aby zapewnić równomierne schładzanie pomiędzy środkiem a bocznymi powierzchniami szkła. Taki sposób oscylacji (wzdłużny i poprzeczny) zapewni jednakowe rozprowadzenie powietrza chłodzącego, a co za tym idzie – zapewni równomierny rozkład naprężeń wewnętrznych.

Równomiernemu nagrzewaniu sprzyja dokładnie zaprojektowana strefa grzewcza (szerokość 244 mm) i szybkie elementy grzejne (czas reakcji 0,2 s).

Q-GLASSTECH

Całość artykułu w wydaniu drukowanym i elektronicznym

Inne artykuły o podobnej tematyce patrz Serwisy Tematyczne

Więcej informacji: Świat Szkła 03/2018