Chociaż anizotropia jest nieunikniona przy obróbce cieplnej szkła, to nastąpił znaczny przełom w branży w 2016 r., gdy opracowano sprzęt do wizualizacji anizotropii on-line (na linii produkcyjnej).

Jest to sprzęt zdolny do wizualizacji i analizy ilościowej poziomu anizotropii każdego pojedynczego szkła obrabianego cieplnie, w oparciu o zjawisko fotoplastyczności1. Pozwala to na naukowy sposób kwantyfikacji poziomu anizotropii.

Zastosowanie tej metody do oceny poziomu anizotropii każdego pojedynczego szkła poddawanego obróbce cieplnej pozwala również zagwarantować zgodność produkowanego szkła z zatwierdzoną próbką, udostępnioną na modelu (mock-up), w przypadku projektu architektonicznego.

Wstęp

Anizotropia pokazana na rys. 1 bywa również nazywana: „opalizowaniem”, „cętkami lamparta”, „znakami hartowania”, „znakami gaszenia”, „znakami piwowarów” lub „znakami naprężeń”.

Norma europejska EN 12150 Szkło w budownictwie. Termicznie hartowane bezpieczne szkło sodowo-wapniowo-krzemianowe [1, 2, 3] opisuje anizotropię w następujący sposób: 9.2 Anizotropia (opalizowanie)

Rys. 1. Anizotropia widoczna na fasadzie

Proces hartowania wytwarza obszary o różnym poziomie naprężeń w przekroju szkła. Te obszary różnych naprężeń wywołują efekt dwójłomności w szkle, który jest widoczny w świetle spolaryzowanym. Kiedy szkło hartowane termicznie jest oglądane w świetle spolaryzowanym, obszary różnych naprężeń objawiają się jako kolorowe strefy, czasami znane jako „plamki lamparta”. Światło spolaryzowane występuje w normalnym świetle dziennym.

Ilość światła spolaryzowanego zależy od pogody i kąta padania promieni słonecznych. Efekt dwójłomności jest bardziej zauważalny gdy spoglądamy na fasadę pod kątem lub przez okulary ze spolaryzowanym szkłem. Zjawisko to jest naturalną, fizyczną właściwością szkła hartowanego i nie można go wyeliminować.

Również norma amerykańska ASTM C1048-12 Standardowe specyfikacje szkła wzmacnianego cieplnie i w pełni hartowanego [4] definiuje anizotropię jako:

7.4 Znaki (wzory) naprężeń – pojawienie się znaków naprężeń, nazywane również opalizacją, jest nieodłącznym zjawiskiem dla wszystkich cieplnie wzmocnionych i całkowicie hartowanych szyb.

Te znaki naprężeń mogą stać się widoczne w pewnych warunkach oświetlenia i w innych okolicznościach. Jest to cecha szkła poddanego obróbce cieplnej i nie należy go mylić z przebarwieniem, niejednolitym odcieniem lub kolorem lub defektem szkła. Znaki naprężeń nie mają wpływu na właściwości fizyczne ani na właściwości użytkowe szkła.

Opracowano metodę wizualizacji, która pozwala poprawić jednorodność ogrzewania i chłodzenia szkła podczas procesu obróbki cieplnej, modyfikując ustawienia parametrów pieca do hartowania, zmniejszając w ten sposób różnice naprężeń w szkle.

Analiza oparta na zjawisku fotoplastyczności pozwala obliczyć „opóźnienie” optyczne. Wynik obliczeń pozwala nie tylko lepiej porównać ogólny wygląd anizotropii każdego pojedynczego szkła poddanego obróbce cieplnej, ale także określić poziom, który powinien zostać osiągnięty.

Przetwarzanie szkła i anizotropia

Anizotropia jest nieuniknioną konsekwencją procesu obróbki cieplnej, wykonywanego w celu uzyskania szkła wzmacnianego termicznie (HS) lub bezpiecznego szkła hartowanego termicznie zwanego także szkłem w pełni hartowanym (FT). Ten proces obróbki cieplnej można podzielić na 3 etapy:

a) podgrzewanie szkła w piecu do temperatury około 680°C,

b) po podgrzaniu następuje mniej lub bardziej nagłe ochłodzenie szkła w celu wprowadzenia doń naprężeń,

c) dalsze schładzanie szkła.

Proces należy kontrolować w taki sposób, aby ogrzewanie i chłodzenie szkła były jak najbardziej jednolite. Oscylacja parametrów szkła podczas pierwszej fazy chłodzenia w hartowaniu jest krytyczna. Zoptymalizowany proces chłodzenia określa się z uwzględnieniem szybkości chłodzenia (HS lub FT) i możliwej ścieżki (zakresu) oscylacji.

Zakres oscylacji parametrów zależy od wymiarów szkła i długości strefy chłodzenia lub hartowania. Ponieważ długość hartowania jest stała, a szybkość chłodzenia dla uzyskania szkła wzmacnianego cieplnie jest niższa w porównaniu do szkła hartowanego, szkło wzmocnione temperaturowo będzie wykazywać więcej anizotropii niż szkło całkowicie hartowane.

To samo rozumowanie można uzyskać dla grubszego szkła obrabianego cieplnie, tj. im grubsze szkło, tym dłużej trwa osiąganie przez szkło temperatury poniżej temperatury zeszklenia (w czasie chłodzenia szkła). W konsekwencji im grubsze szkło, tym większe jest ryzyko widocznej anizotropii. Poziom anizotropii zostaje ustalony po zakończeniu obróbki cieplnej.

(...)

Środki kontroli anizotropii

Optymalizację procesu obróbki cieplnej można ocenić, sprawdzając poziom anizotropii po procesie wzmacniania lub hartowania cieplnego. Najlepiej jest to zrobić dla każdej tafli szkła. W związku z tym opracowano sprzęt do kontroli na linii produkcyjnej, pozwalający na wizualizację anizotropii każdej szyby wychodzącej z pieca do hartowania.

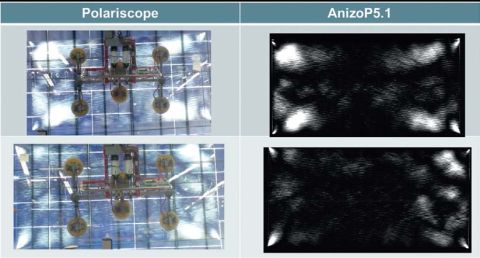

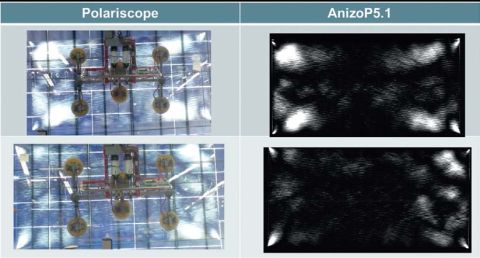

Ważne jest, aby na początku inspekcja w trybie on-line dała dokładnie te same informacje, co zdjęcie uzyskane przy pomocy sprzętu off-line, pozwalające sprawdzić jakość pozyskiwania obrazu. Rys. 2 pokazuje porównanie zdjęć uzyskanych za pomocą sprzętu off-line z polaryskopem w porównaniu ze zdjęciami uzyskanymi za pomocą urządzenia do wizualizacji on-line.

Rys. 2. 100% dopasowania wizualizacji anizotropii uzyskanej z polaryskopu i sprzętu do wizualizacji on-line.

Pozyskiwanie obrazów anizotropii on-line

Wiele parametrów wpływa na wizualizację anizotropii. Najważniejszymi są: rodzaj zastosowanego światła (światło monochromatyczne lub światło białe) oraz rodzaj filtra polaryzacyjnego (tj. liniowy lub kołowy filtr polaroidowy).

Izokliny2

Wiązka światła spolaryzowanego wchodzącego do szkła poddanego obróbce cieplnej zostanie podzielona na dwie zasadnicze osie, ponieważ szkło poddane naprężeniom po obróbce cieplnej zachowuje się jak materiał dwójłomny. Główne osie są prostopadłe do siebie, a fale świetlne przemieszczają się z różną prędkością przez materiał, dlatego jeden będzie opóźniony w stosunku do drugiego podczas podróży przez szkło poddane obróbce cieplnej. To opóźnienie powoduje różnicę faz między dwiema falami przy wychodzeniu ze szkła.

Jeśli nie ma przesunięcia fazowego, ekran będzie czarny, ponieważ składniki będą się wzajemnie eliminować. Jednak ekran będzie również czarny, jeśli kierunek polaryzacji zbiega się z jedną z głównych osi naprężeń, ponieważ światło spolaryzowane wchodzące do szkła nie zostanie podzielone, chociaż w szkle może występować niejednorodny stan naprężeń. Te prążki, zwane izoklinami, pokazują punkty, w których kierunek głównego naprężenia jest taki sam, ale są niezależne od wielkości naprężenia. W związku z tym izokliny nie dostarczą żadnych informacji związanych z pojawieniem się anizotropii.

Kołowy polaryskop

Gdy światło monochromatyczne przechodzi przez liniowy polaryzator, kiedy szkło poddane obróbce cieplnej i liniowy analizator znajdują się pod kątem 90° względem polaryzatora, można zauważyć dwa różne prążki, to znaczy izokliny i izochromaty.

Ponieważ izokliny nie dostarczają cennych informacji w odniesieniu do anizotropii, należy zastosować kołowy filtr polaryzacyjny. Ten układ optyczny wyeliminuje izokliny i utrzyma widoczne prążki izochromatyczne. Te prążki mogą być uważane za położenie wszystkich punktów mających tę samą różnicę w naprężeniach głównych.

Wyeliminowanie prążków izoklinicznych oznacza, że nie ma wyraźnego kierunku dla spolaryzowanej wiązki światła. Jest to sprzeczne z zastosowaniem liniowego filtra polaryzacyjnego, w którym natężenie światła zmienia się wraz z orientacją osi polaryzacji (tj. intensywność światła obserwowanego wzoru będzie zmaksymalizowana przy przesunięciu fazowym o połowę długości fali).

Białe światło Białe

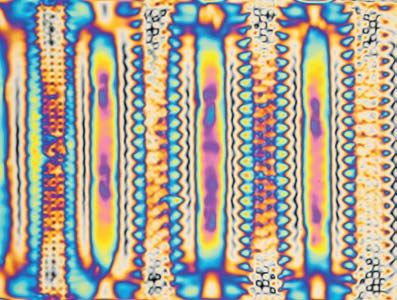

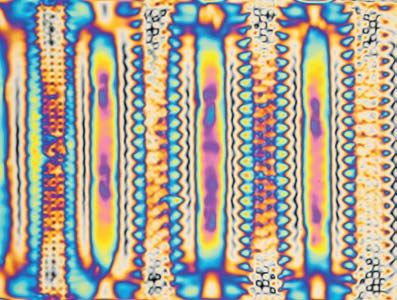

światło składa się z wielu długości fal. Jeśli takie źródło światła zostanie użyte w połączeniu z okrągłym filtrem polaroidowym, zaobserwuje się wzór wielobarwnych frakcji izochromatycznych, jak pokazano na rys. 3.

Rys. 3. Wielobarwne wzory

Hartowanie / wstępne przetwarzanie

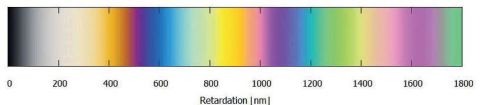

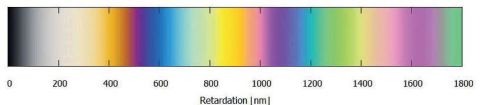

Kolor izochromatycznych wzorów zależy od tego, które długości fal są wygaszane. Na rys. 4 widać, że im wyższe względne opóźnienie, tym więcej kolorów może zostać wygaszonych w tym samym czasie.

Rys. 4. Kolory wygaszone dla różnych względnych opóźnień

Kwantyfikacja

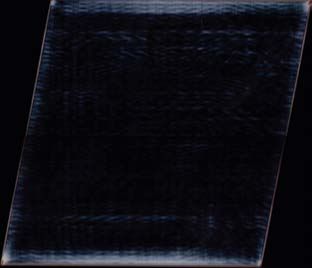

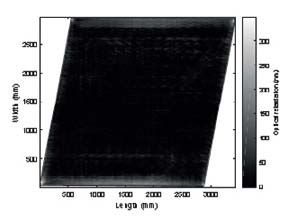

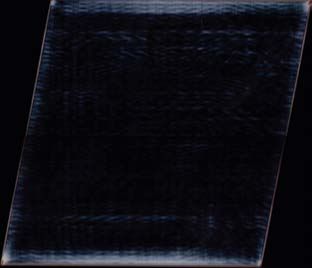

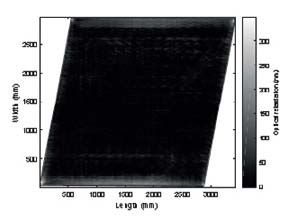

Ponieważ jakość technologii pozyskiwania obrazów znacznie się poprawiła w ciągu ostatniej dekady, opóźnienie optyczne można określić za pomocą metody opartej na elastooptyce RGB [5]. Obraz źródłowy pochodzący z urządzeń do wizualizacji on-line przedstawiono na rys. 5. Dla każdego piksela tego obrazu opóźnienie określa się, porównując wartość RGB z skalibrowaną skalą dla danego systemu. W wyniku tego procesu na kolorowym rys. 6 pokazano opóźnienie optyczne w każdym punkcie.

Rys. 5. Obraz źródłowy uzyskany za pomocą sprzętu do wizualizacji on-line

Rys. 6. Obraz przedstawiający opóźnienie optyczne

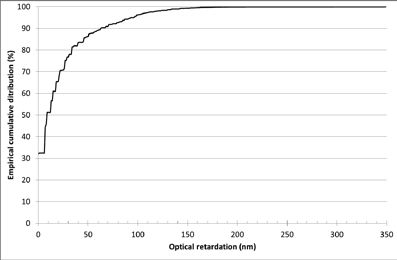

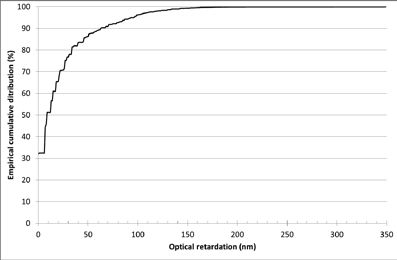

Na podstawie rys. 6 można opracować wykres (rys. 7) pokazujący optyczne opóźnienie w stosunku do procentowej powierzchni szkła. Przykład: 66% powierzchni szkła ma optyczne opóźnienie poniżej lub równe 50 nm. Im bardziej stroma krzywa, tym mniej widoczna jest anizotropia, ponieważ opóźnienie optyczne będzie niewielkie, co wskazuje, że różnica naprężeń na całej szklanej powierzchni będzie mała, a to znaczy, że rozkład naprężeń będzie bardziej jednorodny.

Rys. 7. Opóźnienie optyczne w stosunku do powierzchni szkła.

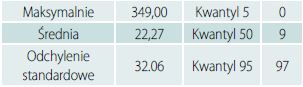

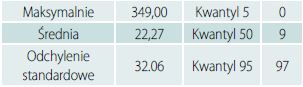

Na podstawie tej krzywej można dokonać oceny statystycznej, jak podano w tabeli 1. Wykorzystanie kwantyli jest zalecane do analizy porównawczej poziomu anizotropii między różnymi pojedynczymi szybami poddanymi obróbce cieplnej w jednej lub różnych partiach. Jeśli wartości opóźnienia optycznego dla kwantyli 5% i 95% są niemal równe (co oznacza, że krzywa jest bardzo stroma), prawie żadna anizotropia nie będzie widoczna.

Tabela 1. Statystyczna ocena opóźnienia optycznego [nm]

Ponieważ zawsze będą widoczne anizotropie wzdłuż krawędzi szkła, można zdecydować, czy zignorować obszar krawędzi, czy też nie, w zależności od przyszłej metody oszklenia, to znaczy, czy występuje system z zakrytymi krawędziami szkła, czy w układzie bezramowym.

Czynnik finansowy

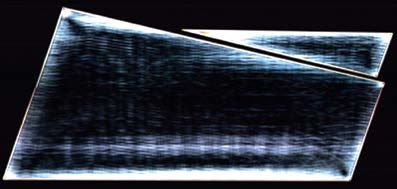

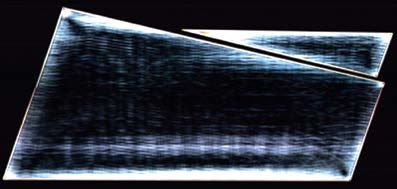

Szyby w kształcie trójkąta z ostrymi kątami zawsze wykazują krytyczną anizotropię. Ponadto kształt trójkąta wpływa na przepływ powietrza w piecu i chłodzenie oraz wpływa na anizotropię większej szyby, jak pokazano na rys. 8.

Rys. 8. Wpływ jednej szyby na drugą podczas obróbki cieplneji i ich wynik anizotropii.

Oznacza to, że kontrolując anizotropię podczas obróbki cieplnej należy wziąć pod uwagę fakt, że jedna szyba może wpływać na inną szybę, jeśli są one częścią tej samej partii w piecu. W niektórych przypadkach kontrolowanie anizotropii zmniejszy obciążenie pieca. To oprócz zoptymalizowanej prędkości oscylacji itp. zmniejszy wydajność linii do hartowania szkła.

Wnioski i podsumowanie

Ponieważ szkło hartowane bez anizotropii nie istnieje, a środowisko wpływa na anizotropię, zaleca się ocenę szkła za pomocą modelu (mock-up) zainstalowanego na lub w pobliżu placu budowy.

Po zatwierdzeniu modelu dalszą produkcję kontroluje się za pomocą urządzenia do wizualizacji i kwantyfikacji on-line, umożliwiającego porównanie jakości pojedynczego szkła obrabianego cieplnie z jakością zatwierdzonego na makiecie (mock-up).

Ponadto, w celu określenia wymaganego i akceptowalnego poziomu anizotropii, należy zastosować podejście naukowe oparte na teorii elastooptyki, prowadzące do obiektywnej analizy.

Określając szkło poddane obróbce cieplnej, należy wziąć pod uwagę, że szkło wzmacniane termicznie oraz grubsze szkło będą wykazywać więcej anizotropii niż szkło całkowicie hartowane lub cieńsze. Mimo to należy wziąć pod uwagę, że projekt o wielu różnych wymiarach i kształtach będzie miał większe znaczenie dla widocznych anizotropii w porównaniu do projektu z ogromną serią szkła o tym samym składzie, wymiarze i kształcie.

Należy dokonać dalszych pomiarów w celu określenia dodatkowych kosztów kontrolowania anizotropii podczas obróbki cieplnej, ponieważ cały proces ma wpływ na ogólną wydajność urządzenia.

Na koniec należy zebrać dane pomiarowe mające na celu zdefiniowanie klas anizotropii, które potencjalnie będą znormalizowane i staną się odniesieniami.

dr Romain Decourcelle

Saint-Gobain Glass France – CRDC

Guillaume Kaminski

Eckelt Glas GmbH

Francis Serruys

Saint-Gobain Building Glass Europe

Artykuł opiera się na wykładzie prezentowanym na Konferencji GLASS PERFORMANCE DAYS 2017, która odbyła się 28-30.06.2017 w Tampere, Finlandia

Bibliografia

[1] EN 12150 Szkło w budownictwie. Termicznie hartowane bezpieczne szkło sodowo-wapniowo-krzemianowe

[2] EN 1863 Szkło w budownictwie. Termicznie wzmocnione szkło sodowo-wapniowo-krzemianowe

[3] EN 14179 Szkło w budownictwie. Termicznie wygrzewane hartowane bezpieczne szkło sodowo-wapniowo- krzemianowe

[4] ASTM C1048 Standardowe specyfikacje szkła wzmacnianego cieplnie i w pełni hartowanego

[5] M. Illguth, C. Schuler, Ö. Bucak: The effect of optical anisotropies on building glass façades and its measurement methods (Wpływ optycznej anizotropii na szklane elewacje budynków i metody pomiaru). Frontiers of Architectural Research (2015) 4, 119 - 126

[6] H.W. McKenzie i R.J. Hand: Basic Optical Stress Measurement in Glass (Podstawy pomiaru optycznego naprężeń w szkle). Society of Glass Technology, 2014

Całość artykułu w wydaniu drukowanym i elektronicznym

Inne artykuły o podobnej tematyce patrz Serwisy Tematyczne

Więcej informacji: Świat Szkła 03/2018