W zasadzie dziś, w przypadku wielu produktów szklanych procesy mechaniczne osiągają granice swoich możliwości. Dlatego precyzyjne cięcie, wiercenie, powlekanie, stapianie i teksturowanie/strukturyzacja najnowocześniejszego szkła specjalistycznego jest obecnie wykonywane za pomocą laserów.

Bez laserów w nowoczesnej produkcji – przemysł szklarski po prostu nie mógłby dziś funkcjonować. Technologia laserowa jest atrakcyjna również pod względem ekonomicznym, ponieważ jest efektywna i nie wymaga konserwacji. Jednym z przykładów jest obróbka ultracienkiego szkła do ochrony wyświetlaczy (ekranów komputerów, smartfonów i tabletów). Tego szkła, z często maleńkimi wycięciami, nie można ciąć metodami mechanicznymi.

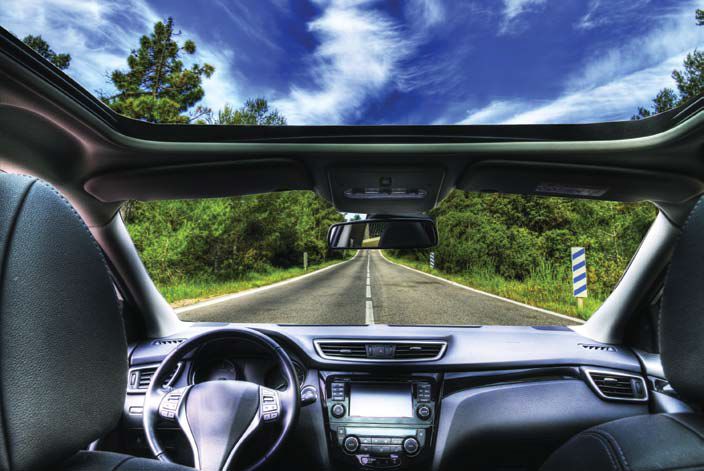

Aby umożliwić zauważalną poprawę odbioru sygnałów z telefonów komórkowych wewnątrz budynków, lasery umożliwiają „nacinanie” powłoki w szybach zespolonych umieszczonych na fasadach w formie precyzyjnie narysowanych wzorów, bez znaczącej zmiany wyglądu szkła.

Lasery umożliwiają także przeprowadzanie procesów termicznych w szybach. Powłoki funkcyjne nałożone na szkło można podgrzewać do temperatury kilkuset stopni i w ten sposób zmieniać ich właściwości bez narażania samego szkła na działanie tych temperatur. Technologia ta oferuje ogromne korzyści, zwłaszcza jeśli chodzi o dalszą obróbkę szkła hartowanego termicznie.

Zastosowanie technologii laserowej pozwala przetwórcom szkła zmniejszać emisję CO2, a nawet – w przypadku wykorzystania alternatywnych źródeł energii – całkowicie ją wyeliminować. Wynika to z faktu, że zrezygnowano z energochłonnego uzdatniania i oczyszczania wody technologicznej po dodatkowym szlifowaniu, a także z produkcji urządzeń tnących i oddzielających o wysokim stopniu zużycia materiału.

Przemysłowa grupa robocza VDMA ds. badań i technologii poświęciła temu tematowi swoje ostatnie spotkanie, na którym różne firmy zaprezentowały swoje rozwiązania.

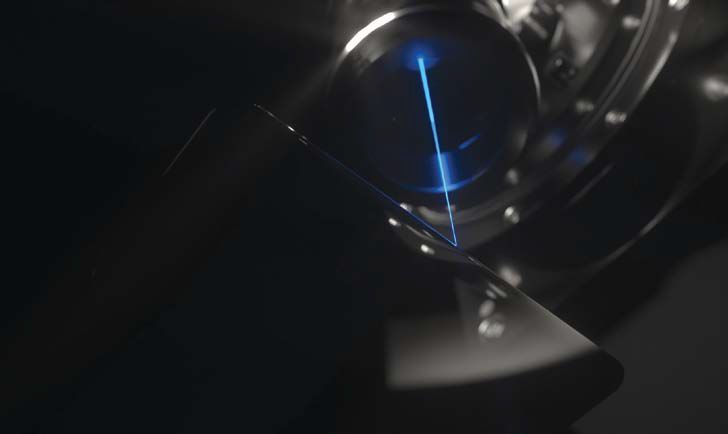

Firma Flabeg Automotive Germany GmbH z Furth im Wald oferuje narzędzia dla szerokiej gamy zastosowań szkła i luster w zakresie obróbki końcowej (wykańczania) szkła, wykorzystując lasery do cięcia i wiercenia. Cięcie laserowe odbywa się w dwóch etapach. Najpierw wykonywana jest perforacja wzdłuż przyszłej linii podziału. Później wzdłuż perforacji następuje pęknięcie, dzięki któremu tafle szkła mogą zostać rozdzielone. Ułożenie włókien jedno na drugim umożliwia ten proces przy grubości szkła do 12 mm i prędkości do 500 mm/s, ale tylko w przypadku szkła płaskiego.

Z drugiej strony, wiercenie laserowe obejmuje tylko jeden etap, w którym zogniskowany promień lasera (tzw. ognisko lasera) jest prowadzony przez grubość szkła. Proces ten oferuje więcej możliwości projektowania szkła, na przykład w przypadku, gdy jest ono lekko zakrzywione. W obu procesach energia jest dostarczana w procesach nieliniowych. Powoduje to, że zmiany strukturalne w szkle są ściśle zlokalizowane zarówno w przestrzeni, jak i w czasie, dzięki czemu szkło nie ulega zmianom poza ogniskiem.

Fot.: Saint-Gobain

Grupa Saint-Gobain wykorzystuje w swojej produkcji również różne procesy laserowe, zwłaszcza w segmentach szkła samochodowego i budowlanego. Produkowane tam wyroby szklane muszą spełniać specjalne funkcje, np. gwarantować ochronę cieplną (izolację termiczną) i jednocześnie wysoką przepuszczalność światła. Niektóre z nakładanych na szkło warstw/powłok mają również inne zadania. Jeśli przewodzą prąd elektryczny, to mogą się nagrzewać i w ten sposób można je wykorzystywać do produkcj ogrzewanych szyb przednich w samochodach. Z reguły powłoka jest nakładana w procesie CVD lub PVD.

Na przykład powłoka niskoemisyjna na bazie srebra jest amorficzna w stanie nieprzetworzonym. Po podgrzaniu ulega krystalizacji, a jej właściwości w zakresie ochrony cieplnej i przepuszczalności światła ulegają poprawie. Wyzwanie polega na tym, aby obróbce cieplnej poddać tylko warstwę niskoemisyjną.

Nie można tego osiągnąć w klasycznych procesach, w których podgrzewa się całą taflę szkła. Powlekana tafla przechodzi teraz pod linią lasera o szerokości zaledwie 100 μm. Dzięki temu powłoka nagrzewa się do temperatury 500°C, podczas gdy temperatura szkła nie przekracza 150°C.

Fot.: Schott AG

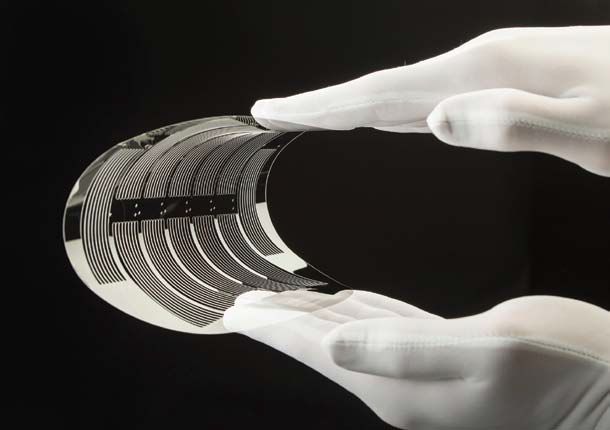

Firma Schott AG z Moguncji zdobyła w ostatnich latach bogate doświadczenie w zakresie różnorodnych procesów laserowych, zwłaszcza w obróbce ultracienkiego szkła. Lasery o ultrakrótkich impulsach umożliwiają na przykład utwardzanie, drukowanie i powlekanie szkła najpierw w większym rozmiarze, a następnie rozdzielanie go w ostatnim etapie na liczne małe elementy.

Stawia to wysokie wymagania procesowi rozdzielania. Warunkiem koniecznym jest czyste cięcie bez zanieczyszczeń cząsteczkami szkła oraz jakość krawędzi, która pozwala na natychmiastowe wykorzystanie pociętych elementów w produkcie końcowym. Obszary zastosowań to produkty stosowane w diagnostyce medycznej, elementy dekoracyjne lub oznaczenia umożliwiające śledzenie produktów.

W swojej produkcji firma Schott stosuje również mikrowiązania laserowe – technologię służącą do spajania różnych materiałów, która jest szczególnie przydatna w miniaturowych zastosowaniach medycznych i technicznych.

Ciepło wytwarzane w obszarze ogniska lasera jest ograniczone do niewielkiej przestrzeni. Dzięki temu otaczający materiał nie ulega uszkodzeniu, a gdy różne materiały są spawane ze szkłem, ich różne współczynniki rozszerzalności cieplnej nie stanowią problemu.

Fot.: Fraunhofer Institute for Solar Energy Systems (ISE)

Fraunhofer Institute for Solar Energy Systems (ISE) prowadzi badania

nad szkłem izolacyjnym przepuszczającym fale radiowe. Szkło powlekane stanowi integralną część nowoczesnych budynków, zapewniając dopływ światła, a jednocześnie pozytywnie wpływając na bilans energetyczny budynku.

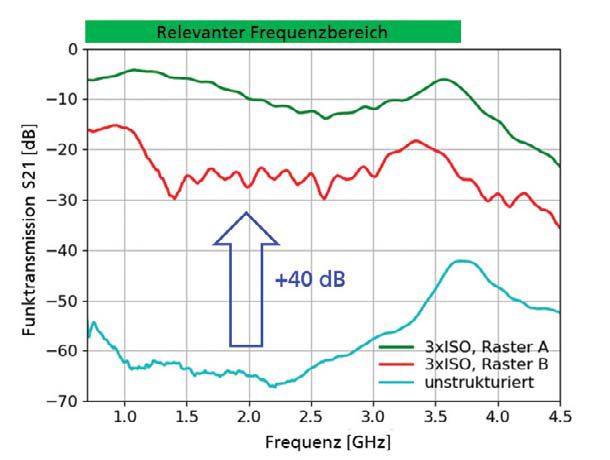

Niestety, jedną z wad powłok nałożonych na całej powierzchni szkła jest to, że odbijają one nie tylko promieniowanie cieplne, ale także promieniowanie elektromagnetyczne wykorzystywane w mobilnej komunikacji telefonicznej/radiowej i usługach transmisji danych – nawet w większym stopniu niż konstrukcje żelbetowe. Zdaniem ISE jednym z rozwiązań polepszających komunikację komórkową przez powlekane szyby byłoby segmentowe usuwanie powłoki za pomocą lasera w formie cienkich linii.

Dla poprawy odbioru fal radiowych w różnych pasmach częstotliwości istotna jest wielkość segmentów. Na przykład standard GSM o częstotliwości 900 MHz wymaga segmentów znacznie mniejszych niż długość fali wynosząca około 33 cm (l / 4 = 8,3 cm). Z drugiej strony, w przypadku zastosowań 5G o częstotliwości około 3,4 GHz, potrzebne są segmenty znacznie mniejsze niż 8,8 cm (l /4 = 2,2 cm).

Jednocześnie musi być zachowana ochrona cieplna jako zasadnicza funkcja danej powłoki na szkle. Różne geometrie segmentów wykazały znaczną poprawę w istotnych obecnie zakresach częstotliwości. Niemniej jednak nie można zwiększyć transmisji fal radiowych równomiernie we wszystkich zakresach częstotliwości, ponieważ rozmiar siatki jest zawsze stały.

Fot.: Corning Laser Technologies GmbH

Firma Corning Laser Technologies GmbH wykorzystuje szeroką gamę systemów laserowych do opracowywania w pełni zautomatyzowanych systemów produkcyjnych, realizujących wiele różnych etapów procesu. Oprócz procesów ablacyjnych dla szkła i powłok, takich jak wiercenie i fazowanie, firma wykorzystuje lasery przede wszystkim do cięcia i rozdzielania.

Ta technika produkcji nie tylko wyróżnia się wysoką jakością krawędzi – zarówno pod względem jej wytrzymałości krawędzi, jak i chropowatości – ale także umożliwia uzyskanie wysokiej dokładności bezwzględnej rozdzielanych części tafli szkła dzięki precyzyjnemu prowadzeniu wiązki promieni lasera.

Lasery bardzo skutecznie poprawiają więc jakość produkcji wyrobów szklanych. Znacznie ważniejszy jest jednak potencjał odblokowania zupełnie nowych segmentów rynku, które nie są możliwe – lub wymagają znacznie większego nakładu pracy – przy zastosowaniu metod konwencjonalnych.

Obejmują one przetwarzanie ultracienkiego szkła (t < 50 μm), szkła hartowanego chemicznie oraz szkła z dekoracyjnym lub technicznym wykończeniem i powłokami. Główne obszary zastosowań to elektronika użytkowa, urządzenia do generowania rzeczywistości rozszerzonej oraz szkło motoryzacyjne i architektoniczne.

Aby ekonomicznie wykorzystać system laserowy w produkcji, maszyny produkcyjne muszą być specjalnie skonstruowane i indywidualne dostosowanie do obróbki danego produktu.

Wymaga to nie tylko fundamentalnego zrozumienia interakcji laser-materiał, ale także ogromnej wiedzy w zakresie technicznej realizacji sterowania procesem (kontroli i monitorowania procesu). W tym celu potrzebne są systemy przystosowane do zastosowań przemysłowych i do pracy w trybie 24/7, o wysokim stopniu automatyzacji i z opcjami głębokiej integracji, które zapewniają maksymalne wykorzystanie systemów laserowych, a tym samym możliwie najkrótsze czasy cyklu produkcyjnego.

Aby uzyskać maksymalną wydajność, elementy do kształtowania i transportu wiązki muszą być dostosowane zarówno do produktu, jak i do danego systemu laserowego. Dzięki konsekwentnemu rozwojowi technologii obróbki laserowej w firmie Corning, możliwa jest obecnie niezawodna obróbka nawet trójwymiarowych elementów szklanych oraz uzyskanie / realizacja dalszych możliwości w zakresie wzornictwa i funkcjonalności.

źródło: https://vdma.org/glass-technology