Minimalistyczne okna i drzwi wykorzystują potencjał szkła strukturalnego, aby zapewnić duże przesuwne szklane drzwi z wyjątkowo cienkimi ramami.

Dzisiejsze wymagania architektoniczne, podyktowane dążeniem do przejrzystości i ciągłości przestrzennej między wnętrzem a zewnętrzem, zawsze wymuszają lepsze parametry wyrobów: bardziej wydajne i dynamiczne systemy, coraz większe rozmiary o wysokości pełnej kondygnacji, z szybami o wymiarach przekraczających często wymiar szkła Jumbo.

Duże gabaryty szyb stawiają nowe wyzwania techniczne, wymagające wcześniejszych drobiazgowych obliczeń i zmuszające do ponownego zaprojektowania każdego elementu, a czasem do zbudowania odpowiednich urządzeń/maszyn do ich montażu.

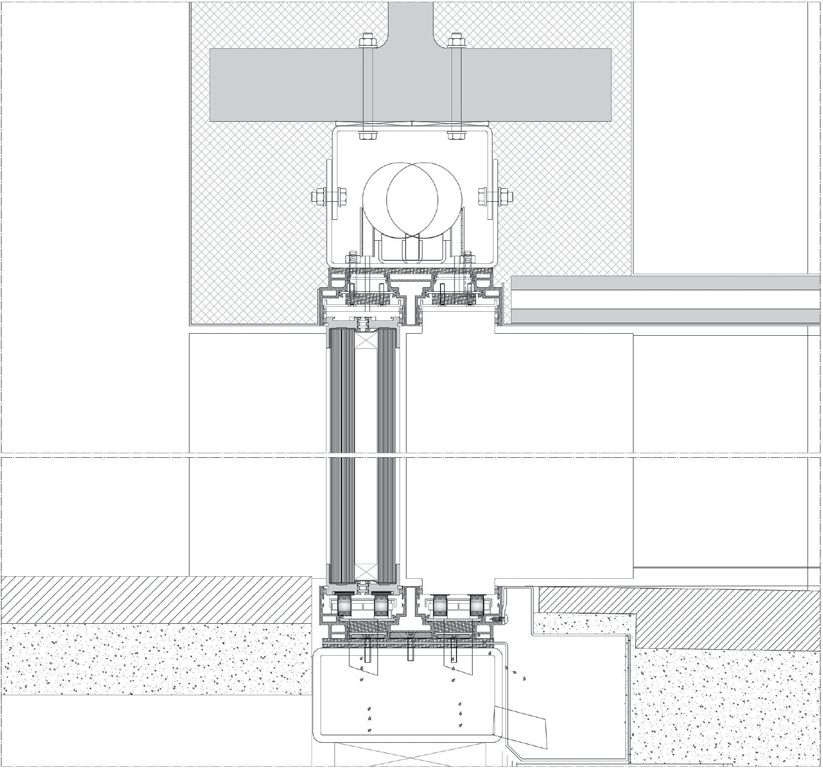

Rys. 1

W niniejszym artykule skupiono się na tym wyzwaniu, z coraz większą precyzją w produkcji i montażu, aby zapewnić lekkość obsługi i łatwość konserwacji szklanych paneli, pomimo ich dużych rozmiarów i znacznej wagi.

Biorąc do analizy projekt rezydencji w Wielkiej Brytanii z 2015 r., niniejszy artykuł ilustruje wyzwania w zakresie projektowania, produkcji, transportu i montażu szklanych drzwi przesuwnych (z automatycznym napędem i podwójną szybą) o powierzchni 26 m² i o wysokości 8 m oraz o wadze 3 ton każda.

Pomimo wyjątkowego charakteru tych granicznych gabarytów, problemy wynikające z pracy z masywnymi elementami mają fundamentalne znaczenie dla podniesienia świadomości na temat aspektów, które nie są tak oczywiste w przypadku mniejszej skali lub standardowych rozwiązań, co ostatecznie prowadzi do udoskonalania produktów.

To niestandardowe rozwiązanie stanowiło prototyp dla nowej serii drzwi przesuwnych, łączącej duże rozmiary szkła z surowymi wymaganiami w zakresie efektywności cieplnej, zaprojektowanej zgodnie ze standardami Minergie-P i Passivhaus.

1. Wstęp

Tak zwane „okna minimalistyczne” odniosły w ostatnich dwóch dekadach niebywały sukces, wykorzystując potencjał szkła strukturalnego do dostarczania dużych przesuwnych szklanych drzwi i okien z ultracienkimi ramami.

Decyzja o zastosowaniu szkła hartowanego – obliczenie jego wytrzymałości mechanicznej, aby odgrywało rolę głównego elementu (wypełniającego i konstrukcyjnego) – i zredukowaniu roli profili aluminiowych do zaledwie zwykłych elementów wykończeniowych, pozwoliła na powiększenie powierzchni szklanych, zgodnie z wymaganiami architektonicznymi, podyktowanymi dążeniem do przejrzystości i ciągłości przestrzennej między wnętrzem a zewnętrznym otoczeniem.

W ostatnich latach istotną rolę w tej dziedzinie odgrywały parametry użytkowe – ciągłe dążenie do uzyskania wyższej efektywności i bardziej dynamicznych systemów – ale również rozmiary, ponieważ architekci wymagają stosowania bardzo dużych szyb w drzwiach i oknach o wysokości pełnej kondygnacji w projektach mieszkaniowych, często z szybami o wymiarach przekraczających rozmiar Jumbo.

Duże wymiary szkła stawiają nowe wyzwania techniczne, aby zapewnić lekkość obsługi paneli i łatwość konserwacji, pomimo ich wielkości i wagi. Ich montaż wymaga wcześniejszych skrupulatnych obliczeń i niekiedy skonstruowania odpowiednich urządzeń do montażu.

Studium przypadku przedstawione/analizowane w niniejszym artykule, dotyczące projektu mieszkaniowego w Wielkiej Brytanii, pozwala skupić się na tym skoku jakościowym, na rosnącej precyzji produkcji i montażu oraz na wyzwaniach w zakresie projektowania automatycznych szklanych drzwi przesuwnych o powierzchni 26 m² i wysokości 8 m, z których każda waży 3 tony [Rys. 1].

Analizując etapy przygotowania, dostawy i instalacji tego projektu, artykuł podkreśla fakt, że znaczne powiększenie rozmiarów pociąga za sobą proces całkowitego przeprojektowania, którego efektem jest inny produkt z całkowicie zmienionymi komponentami.

Jednakże, pomimo swojego wyjątkowego charakteru, te eksperymentalne prace mają fundamentalne znaczenie dla sprawdzenia granic materiałów i wprowadzenia zmiany skali, zmuszając do realizacji wizji, która czasami ujawnia możliwe ulepszenia, które nie są widoczne w standardowych lub mniejszych projektach.

Ta zdolność jest bardzo istotnym aspektem i pokazuje, w jaki sposób te projekty przyczyniają się do ulepszania produktu i tworzenia nowych możliwości. Rzeczywiście, to spersonalizowane, niestandardowe rozwiązanie stało się prototypem dla nowej serii panoramah!®, łączącej duże wymiary z efektywnością, specjalnie zaprojektowanej, aby odpowiedzieć na surowe wymagania termiczne, spełniając standardy Minergie-P.

2. Bardzo duże drzwi i okna przesuwne

Firma panoramah!® przez lata rozwijała zastosowanie szyb o wyjątkowo dużych wymiarach, w przesuwnych aluminiowych drzwiach i oknach.

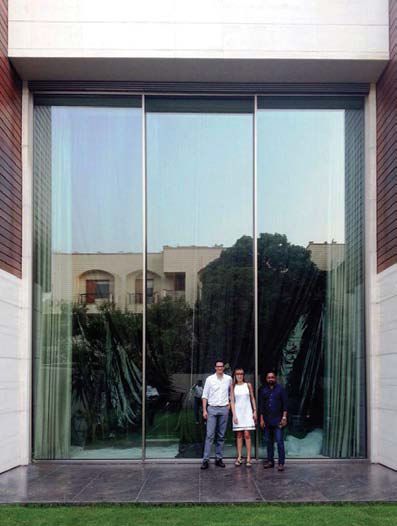

Tafle szklane w rozmiarze Jumbo, o wysokości 6 m i o powierzchni 19 m², zostały wykorzystane w kilku projektach w Indiach, a mianowicie w drzwiach, z pojedynczym przeszkleniem, w domu w Juhu Beach (Mumbai), najbardziej masywnych oknach przesuwnych, jakie kiedykolwiek zbudowano do roku 2011 roku [Rys. 2].

Rys. 2

Rok później, również w Indiach, zainstalowano szybę zespoloną (z dwiema taflami szkła) o wysokości 7,2 m w domu w centrum Bombaju [Rys. 3].

Rys. 3

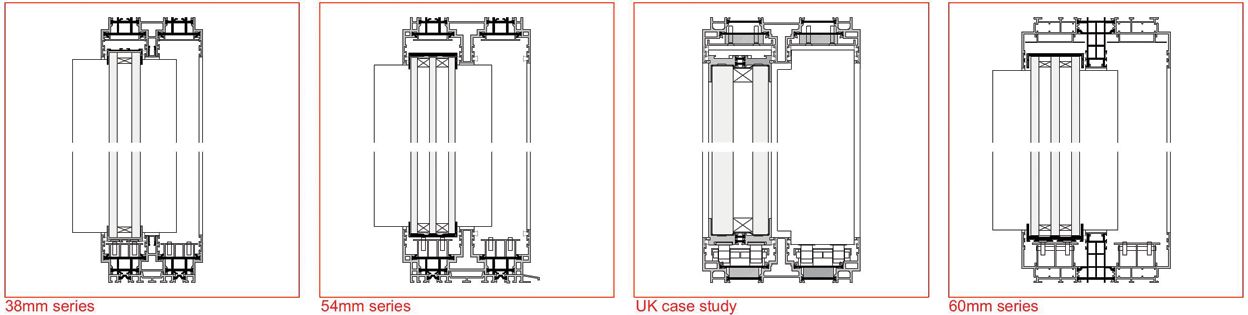

Szyby zespolone użyte w tych projektach wyposażone są w profile o grubości 38 mm. Jednak dostosowanie większych wymiarów szyb zespolonych lub szyb zespolonych potrójnych (z trzema taflami szkła)) wymagało zastosowania grubszych profili, ponieważ grubość 38 mm jest ograniczona do maksymalnej powierzchni 7 m² w przypadku szyb potrójnych.

Seria profili grubości 38 mm została więc w 2012 roku rozszerzona o profile grubości 54 mm, głównie poprzez wprowadzenie w jej profilach elementów poliamidowych [1] [Rys. 4]. Projekty z większymi wymiarami przeszkleń wykorzystują od tego czasu tę serię, osiągając rozmiary do 3 x 5,50 m szyb zespolonych potrójnych, które zostały zainstalowane w willi w Szwajcarii [2].

Rys. 4

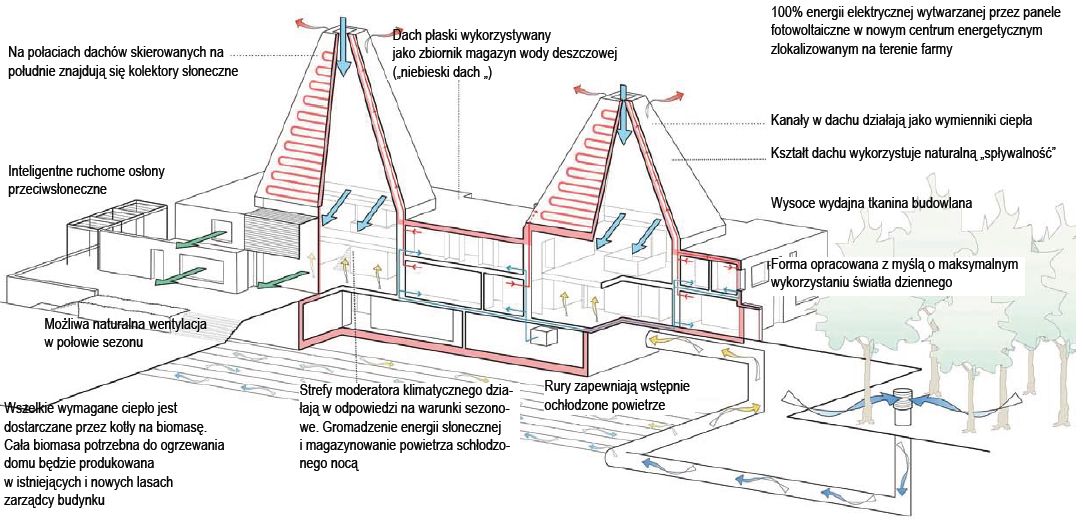

Jednak projekt z 2015 roku dotyczący przyjaznej dla środowiska rezydencji, zaprojektowanej przez Pringle Richards Sharratt Architects, umiejcowionej na wzgórzach Surrey na południowy zachód od Londynu, a dokładniej w parku na terenie Area of Outstanding Natural Beauty, „przekroczył” tę granicę i okazał się wyjątkowo wymagającym i produktywnym przedsięwzięciem [Rys. 5].

Rys. 5

W nowym domu dwa imponujące dziedzińce pełnią rolę gigantycznych płuc dla budynku, moderując środowisko w rozmieszczonych wokół nich ściśle kontrolowanych pomieszczeniach.

Dziedzińce służą zarówno jako kolektory słoneczne w zimie, jak i magazyny/zbiorniki chłodnego nocnego powietrza w lecie - z tych przestrzeni powietrze, naturalnie chłodzone przechodząc przez labirynt kanałów w ziemi pod domem, jest rozprowadzane/krąży w przestrzeni mieszkalnej i sypialnej.

Konstrukcja domu jest pokryta lokalnie pozyskiwaną cegłą, duże dachy mają konstrukcję z drewna klejonego i są pokryte brązowym systemem dachowym zintegrowanym z systemem słonecznego podgrzewania wody [Rys. 6].

Rys. 6

Zgodnie ze standardami Passivhaus, dom został zaprojektowany tak, aby osiągnąć wymagania Kodeksu dla zrównoważonych domów (Code for Sustainable Homes).

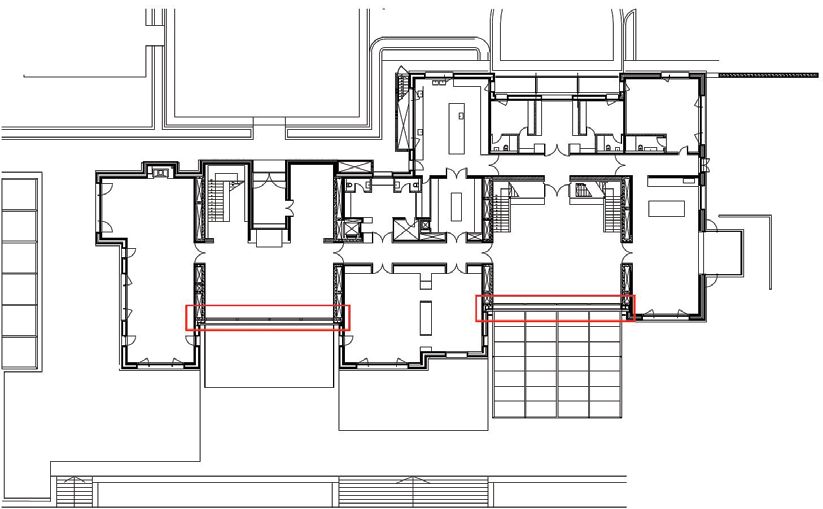

Te dwa dziedzińce, wokół których zorganizowany jest dom, są wprowadzone na teren w sposób, który odpowiada dojrzałemu zaprojektowanemu krajobrazowi i ogrodom oraz wykorzystuje bogatą topografię i generuje bogactwo przestrzeni zewnętrznych i relacji między wnętrzem a zewnętrzem [Rys. 7].

Rys. 7

Od początku klient życzył sobie, aby elementy wewnętrzne i zewnętrzne wtapiały się w otoczenie i wprowadzały krajobraz do domu. Duże otwory okienne i duże, nieprzerwane tafle szkła były niezbędne w realizacji tego celu, a opcja dużych otworów na elewacji południowej dziedzińca była badana od bardzo wczesnego etapu.

Wyzwaniem było znalezienie specjalistycznej firmy, która byłaby w stanie spełnić te ambitne wymagania [Rys. 8].

Rys. 8

Wymagania rzeczywiście wysokie, bo dotyczące dwóch szklanych drzwi o wysokości pełnej kondygnacji z czterema podwójnymi szybami o wymiarach 3,10 x 8,30 m i wadze prawie 3 ton każda. Projekt ten zmusił firmę panoramah!® do ponownego przemyślenia szeregu procesów i procedur.

Rys. 9

W domu zainstalowano też kilka innych przesuwnych drzwi i okien, z których jedno o jeszcze większej powierzchni szkła – 8,30 x 3,30 m, ale ze skrzydłem ustawionym poziomo. Przesuwa się ono nad basenem z zamontowanym – funkcjonuje jako zanurzona podnoszona pionowo brama – oddzielając wewnętrzny i zewnętrzny obszar basenu [Rys. 9].

Rys. 10

Pomimo tych technicznych osobliwości, drzwi przesuwne o wysokości pełnej kondygnacji (8 m) pozostają najbardziej imponującym i wyrafinowanym zadaniem w tym projekcie. Utorowały one drogę wytwarzania nowej serii produktów pozwalających na montaż tafli szklanych o dużych gabarytach.

3. Projektowanie i wytwarzanie

Budowa/konstrukcja szyby zespolonej została starannie przeanalizowana, aby sprostać wymaganiom wytrzymałości strukturalnej. W szczególności, biorąc pod uwagę minimalne wymiary ram drzwi i okien, zakrywające szybę tylko na kilka milimetrów, nadmierne odkształcenie mogłoby spowodować „wychodzenie” szyby z ramy pod wpływem dużego nacisku.

Dlatego te duże tafle szklane musiały zapewnić maksymalne ugięcie 36,5 mm przy obciążeniu wiatrem około 1,050 Pa, co odpowiada 1/226 maksymalnego wymiaru szkła. Wszystkie szyby były hartowane dla zwiększenia wytrzymałości, odporności termicznej i bezpieczeństwa w przypadku awarii (pęknięcia szyby).

Ponadto, szkło zostało pokryte powłoką przeciwsłoneczną, aby odpowiedzieć na wymagania dotyczące klimatu cieplnego w pomieszczeniach (ochrona przed przegrzewaniem wnętrz w lecie) oraz powłoką zapewniającą wyjątkową przejrzystość, aby spełnić wymagania estetyczne.

Dlatego też skład szyby zespolonej został określony następująco: tafla szklana grubości 19 mm hartowana z termoizolacyjną powłoką niskoemisyjną LowE + pustka grubości 24 mm wypełniona argonem i z ciepłą ramką dystansową + szkło laminowane 1212.4 z tafli hartowanych.

Pierwsze wyzwanie dotyczyło pozyskania ponadwymiarowych szyb zespolonych. Jeszcze w 2015 roku tylko kilka firm było w stanie wyprodukować monolityczne szkło hartowane o tak dużych wymiarach,

ale bez połączenia ich w szyby zespolone oraz bez nałożenia odpowiednich powłok. Wymagania te ograniczyły możliwość wyboru do jednego producenta, który sformułował ofertę wypełniającą to zadanie, ale nie był w stanie określić terminu dostawy, gdyż zależało to od zbyt wielu zmiennych i otrzymania wyrobów innych producentów.

Firma wynajęła wyspecjalizowanego zewnętrznego konsultanta w Dubaju w celu poszukiwania alternatyw, który zaproponował trzech producentów. Pomimo zainteresowania tych firm wykonaniem zadania i spełnieniem wymogów technicznych, tylko jedna była w stanie zaangażować się z określonym kosztem i terminem wykonania.

Firma ta, z siedzibą w Chinach, została wybrana i szyby zespolone zostały wyprodukowane w ciągu 3 miesięcy, zgodnie z planem i specyfikacją techniczną, z zachowaniem idealnej płaskości [3].

Ponadto, choć nie było to bezwzględnie wymagane, szkło zostało poddane testom wygrzewania termicznego (Heat Soak Tested HST), jako uzupełnienie procesu hartowania, w celu wyeliminowania szkła niosącego ryzyko samoistnego pęknięcia z powodu ewentualnych wtrąceń siarczku niklu.

Pomimo podjęcia tego dodatkowego środka ostrożności – jak wspomniano później – jedna z tafli szkła pękła po zamontowaniu ze względu na obecność rzadkiego pierwiastka chemicznego, którego zawartość niezostała jeszcze objęta normami.

W celu zmniejszenia ryzyka związanego z wysyłką, pakowaniem i przenoszeniem tych ponadgabarytowych szyb, klejenie strukturalne kanałów U do szkła zostało wykonane w fabryce producenta szkła przez zespoły portugalskiej firmy panoramah!®, które udały się do Chin i przy pomocy tłumacza wykonały zadanie.

Następnie zorganizowano zamorski transport towarowy bezpośrednio z Chin do Wielkiej Brytanii, co wymagało specjalnych operacji transportowych zarówno drogą morską, jak i lądową, z wykorzystaniem transportu pokładowego i specjalistycznych przyczep.

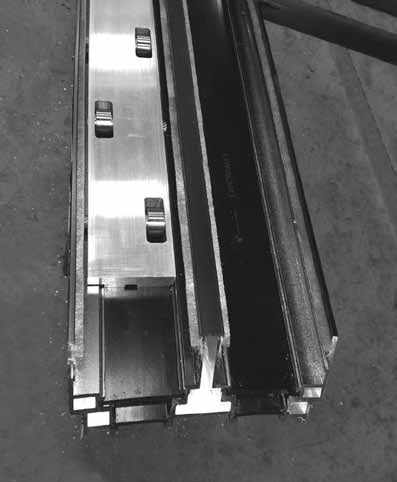

Drugi etap realizacji zadania dotyczył zaprojektowania i produkcji aluminiowych elementów ramy oraz wzmocnienia szeregu komponentów. Choć początkowo wydawało się, że chodzi tylko o dostosowanie konstrukcji drzwi przesuwnych do większego wymiaru, ostatecznie w tym konkretnym rozwiązaniu nie pozostał żaden element oryginalnego systemu drzwiowego [rys. 10]. Profile o długości 8 m są skomplikowane w produkcji, gdyż 6,5 m wyznacza wymiar wzorcowy dla ekstruzji/wytłaczania profili aluminiowych, dostosowany do standardowych wymiarów transportowych [4].

W rzeczywistości, zastosowane w tym projekcie, specjalne wytłoczone profile aluminiowe ze wzmocnieniami ze stali nierdzewnej, z hartowaniem aluminium i jego anodowaniem – musiały być produkowane i przetwarzane w trzech fabrykach, zlokalizowanych w różnych miejscach Hiszpanii. Elementy tej wielkości są często stosowane w przemyśle lotniczym, ale rzadko w sektorze budowlanym, i zazwyczaj z wykorzystaniem profili/listew aluminiowych, które nie podlegają anodowaniu.

Dlatego firmy zajmujące się obróbką, które regularnie współpracują z firmą panoramah!®, nie były w stanie zapewnić zarówno pieca do hartowania, jak i wystarczająco dużego zbiornika do anodowania dla tych profili. Zostały one poddane anodowaniu na brąz, a niektóre elementy pomalowane proszkowo na podobny kolor RAL, a ich ostateczne wykończenie zostało wykonane później w Portugalii.

Aluminiowe profile ramy zostały wyposażone w elementy poliamidowe – tak jak to miało miejsce wcześniej w serii 54 mm – w celu dostosowania do grubości szyby zespolonej. Jednak z wcześniejszych doświadczeń wynikało, że uderzenie ciężkiego szkła podczas montażu powodowało uszkodzenie/strzaskanie mostka poliamidowego w progu.

W związku z tym, chociaż narażało to na uszkodzenia przekładkę termiczną, próg zawierał element ze stali nierdzewnej pod mostkiem poliamidowym, aby go chronić – od pierwszych etapów montażu. Jednak po przeprowadzeniu testów poliamid nadal ulegał uszkodzeniom, co sprawiło, że nieuniknione stało się zastosowanie rozwiązania z pełnym profilem

e stali nierdzewnej i innym mostkiem poliamidowym, aby zminimalizować przewodność cieplną profili [Rys. 11].

Rys. 11

Aby zapewnić idealną płaskość (idealną płaszczyznę) parapetu – decydującą o lekkości operowania przesuwanymi drzwiami – pod konstrukcją zainstalowano ramę wstępną z grubego metalowego profilu rurowego. Biorąc pod uwagę ciężar urządzenia, aluminiowe podkładki zastąpiły standardowe podkładki z PCV, przy czym odległość między nimi została zmniejszona (do 20 cm zamiast zwykle stosowanych 30 cm).

Ponadto, w celu zapewnienia bezpieczeństwa, próg/parapet został mechanicznie przymocowany/ zakotwiczony do znajdującej się pod nim ramy wstępnej [rys. 12]. Generalnie w systemach z minimalistycznymi profilami unika się tego rozwiązania, gdyż przykręcenie dodatkowych podrzędnych elementów mogłoby naruszyć hydroizolację i pogorszyć wodoodporność.

W związku z tym opracowano i przyjęto inny system, wykorzystujący rurową ramę wstępną jako kolumnę odwadniającą i wprowadzający oddzielne kanały odwadniające w celu zminimalizowania ryzyka i zapewnienia bardziej efektywnego odprowadzania wody (wydajny drenaż). Dodatkowo dostosowano niestandardowe osłony słupów i klamek, aby wyeliminować wszelkie możliwości przenikania wody przez klamki i osłony łączenia szkła.

Pionowe elementy ze stali nierdzewnej (o długości 228 mm i grubości 8 mm) wzmocniły wewnętrznie środkowe słupy, aby utrzymać ciężar przeszklenia i zwiększyć wytrzymałość na obciążenia wiatrem.

Zostały one również dopasowane/przystosowane do tworzenia większej szczeliny, zapewniającej brak tarcia o sąsiednią taflę szklaną podczas przesuwania, nawet jeśli ulegnie ona znacznemu ugięciu/odchyleniu, co może mieć miejsce w przypadku dużych tafli szkła.

Rys. 12

Łożyska rolkowe/wałeczkowe musiały być starannie dobrane i połączone, aby dźwigać tak masywne szyby, trzykrotnie większe od ich wymiaru standardowego. Pierwsze próby z innymi łożyskami – kulkowymi, ślizgowymi, igiełkowymi, walcowymi itp. – poniosły fiasko – pękały one z powodu przenoszenia tak dużego ciężaru.

Zmieniono również silniki (napęd do przesuwania drzwi) na bardziej wydajne. Znaczna odległość pomiędzy łożyskami wałkowymi/rolkowymi umieszczonymi w progu, a silnikiem na górze drzwi, powodowała znaczny impet podczas ruchu startowego, utrudniając łagodne ruszanie i powodując negatywne oddziaływanie na konstrukcję budynku.

Dopiero mocniejszy silnik wyposażony w łańcuchy transmisyjne zamiast zwykłych pasów oraz starannie ustalony sposób mocowania silnika do drzwi były w stanie wypełnić dobrze swoje zadanie – efektywne i ciche przesuwanie drzwi [Rys. 13].

Rys. 13

Te i wiele innych decyzji wynikały z testów przeprowadzonych na metalowej makiecie fabrycznej o takiej samej geometrii i wadze skrzydeł, w której silnik był uruchamiany w serii 15 000 cykli testowych [Rys. 14].

Ostatnia zmiana dotyczyła umiejscowienia czujników zapewniających bezpieczną pracę drzwi, które zostały umieszczone poprzecznie z boku, zamiast standardowego położenia na dole i na górze, ponieważ odległość w pionie mogłaby mieć negatywny wpływ/pogorszyć na ich skuteczność.

Rys. 14

4. Montaż

Proces instalacji okazał się wyzwaniem równie złożonym, jak ich przygotowanie – produkcja elementów składowych. Oprócz obliczeń niezbędnych do określenia bezpieczniejszego sposobu przewiezienia konstrukcji na plac budowy przez istniejącą infrastrukturę drogową, trasą obejmującą wąskie drogi i ostre zakręty – chociaż kilka podjazdów (fragmentów trasy) musiało zostać specjalnie przystosowanych do tego transportu.

Wzmocniono m.in. most, a ścieżki, które prowadziły na miejsce montażu, zostały pokryte grubymi metalowymi płytami, ponieważ ciężarówki ważyły więcej, niż mogła utrzymać droga. Dodatkowo skład gleby w ogrodzie podyktował ustawienie dźwigu/żurawia przy tylnej fasadzie, naprzeciwko miejsca montażu [Rys. 15].

Rys. 15

Tylko dwie firmy były w stanie dostarczyć podnośniki szkła wystarczająco wytrzymałe, aby przenieść 3-tonowy panel szklany. Co więcej, ich urządzenia musiały zostać dostosowane za pomocą 16 przyssawek do podnoszenia i przemieszczania elementów o ponadgabarytowym wymiarze [Rys. 16].

Rys. 16

Makieta fabryczna (factory mockup) pozwoliła na wcześniejsze przeszkolenie zespołu i określenie najbardziej efektywnego sposobu montażu. Jednak, szczególnie biorąc pod uwagę fakt, że proces odbywał się w październiku w Wielkiej Brytanii, należało wziąć pod uwagę również warunki atmosferyczne i światło dzienne.

Rys. 17

Prace montażowe nie mogły odbywać się w czasie deszczu i wiatru, a montaż każdego skrzydła trwał ponad półtorej godziny, a każde skrzydło zawierało dwa panele szklane. Dlatego decyzja o montażu każdego panelu musiała być dobrze przemyślana, co gwarantowało spełnienie warunków dla dwóch prac montażowych (montażu dwóch drzwi). Ostatecznie osiem skrzydeł zostało zamontowanych w ciągu dwóch i pół dniach pracy. [Rys. 17, 18, 19, 20, 21, 22].

Rys. 18

5. Analiza ryzyka

Podczas gdy w przypadku tradycyjnych okien i drzwi zaopatrzenie w komponenty i montaż można ograniczyć do stosunkowo niewielkiego obszaru geograficznego – wytłaczane profile, produkcja szkła i obróbka aluminium mogą być zapewnione przez lokalnych dostawców – o tyle w przypadku okien i drzwi ponadgabarytowych sytuacja jest odwrotna.

Rys. 19

Wiąże się to z wyjątkową pracą i bardzo rozproszonym łańcuchem dostaw, w którym kilka komponentów/ elementów jest wytwarzanych przez jedną lub dwie bardzo konkretne firmy, co powoduje, że proces jest znacznie bardziej skomplikowany i wiąże się z ryzykiem, które jest niezwykle trudne do skalkulowania.

Rys. 20

W omawianym studium przypadku montaż szklanych drzwi w rezydencji pod Londynem została zlecona portugalskiej firmie. Zlecenie obejmowało produkcje specjalnych wytłaczanych aluminiowych profili i anodowanie ich w Hiszpanii, wykończenie drzwi w Portugalii, produkcję szkła w Chinach za pośrednictwem konsultanta z Dubaju, montaż/łączenie profili U w Chinach przez portugalskie ekipy, specjalistyczny transport do Wielkiej Brytanii, wzmocnienia w dojazdach do placu budowy, dostosowanie urządzeń do montażu tafli szklanych itp.

Rys. 21

Ten złożony łańcuch dostaw, ze wszystkimi szczegółami dotyczącymi przewidywalnych i nieprzewidywalnych aspektów, sprawia, że ryzyko realizacji tego projektu jest bardzo wysokie. W istocie, pomimo wszystkich środków ostrożności związanych z identyfikacją i ograniczaniem ryzyka, kilka kwestii było nadal nie do przewidzenia.

Rys. 22

Doskonałym przykładem występowania ukrytych zagrożeń jest test HST wykonywany w celu oddalenia niebezpieczeństwa związanego z samoistnym pęknięciem przeszklenia po montażu elementów zawierających hartowane szkło. Orientacyjne wartości dotyczące współczynnika pękania w typowym teście HST wynoszą około 1%.

Jednakże liczba ta jest określana przy mniejszych powierzchniach szklanych, podczas gdy w dużych taflach szklanych, takich jak w omawianym przypadku, prawdopodobieństwo wystąpienia wtrąceń krytycznych jest znacznie większe.

Ponadto średnia uwzględnia szyby z wielu różnych pieców, podczas gdy w tym przypadku wszystkie szyby zostały wyprodukowane w tym samym piecu, a niefortunny splot czynników mógłby spowodować, że prawie cała produkcja szyb byłaby wadliwa.

Pomimo zachowania wszelkich środków ostrożności przy wyborze najbardziej niezawodnego technologicznie rozwiązania i wykonaniu badań HST, jedna z szyb pękła po montażu i musiała zostać wymieniona.

Przeprowadzone później analizy potwierdziły, że w pękniętej szybie nie było wtrąceń siarczku niklu, ale ujawniły one niezwykle rzadki pierwiastek chemiczny, który nie został jeszcze zbadany i dlatego żadna norma nie obejmuje obecnie tego zjawiska.

Biorąc pod uwagę ich wyjątkowo wysokie ryzyko, prace te wymagają bardzo wysokich cen, nieporównywalnych z zakresem każdego innego standardowego produktu. W 2015 roku ten projekt odpowiadał ówczesnemu stanowi techniki, z najlepszym dostępnym szkłem i komponentami oraz klientem, który był gotów podjąć ryzyko i zapłacić za posiadanie tego unikalnego rozwiązania w swoim domu.

6. Wyciągnięte wnioski, nowe możliwości i przyszły rozwój

Powyżej pewnego wymiaru lub konfiguracji trudno jest odróżnić okno czy drzwi od szklanej ściany przesuwnej. Projekty te stanowią wyzwanie dla dostępnych materiałów i wymagają niezwykłej staranności na wszystkich etapach produkcji i montażu, rewidując szereg procedur, zwłaszcza tych często zaniedbywanych lub pomijanych w bardziej tradycyjnych rozwiązaniach.

W istocie, to co początkowo wydawało się zadaniem tylko dostosowania systemu drzwi przesuwnych do bardziej masywnej konstrukcji, okazało się na końcu, że nie ma w tym rozwiązaniu żadnego elementu z oryginalnego systemu okiennego i drzwiowego. Prace te mają jednak fundamentalne znaczenie dla testowania granic materiałów i dostępu najnowocześniejszych technologii.

Pierwsze próby instalacji dużych szklanych drzwi przesuwnych w Indiach ujawniły trudności i ograniczenia systemu. Jeszcze w 2011 r., w projekcie domu Juhu Beach, hartowane laminowane sześciometrowe tafle 1919 miały znaczną deformację, ponieważ istniejąca technologia nie osiągnęła jeszcze poziomu idealnej płaskości, jak w studium przypadku z 2015 r. w Wielkiej Brytanii. Ta nieregularność, w połączeniu z ciężarem szkła, spowodowała rozbicie szkła i rozerwanie profili poliamidowych oraz uszkodzenie łożysk rolkowych/tocznych.

Co więcej, wytłaczane profile aluminiowe, z przekładkami kompozytowymi, wzmocnione elementami nośnymi ze stali nierdzewnej o wysokiej wytrzymałości nie były jeszcze dostępne, więc wszystkie wzmocnienia wykonano w sposób rzemieślniczy, z dodatkami z giętych blach stalowych i skomplikowanym klejeniem, co powodowało, że okno nie działało płynnie oraz wymagało poprawek i regulacji po zamontowaniu.

W roku 2012 branża przygotowywała się do przetwarzania ponadgabarytowych szyb, a 7,2-metrowe drzwi drugiego domu w Bombaju były już oszklone podwójną szyba zespoloną, choć uszczelniona szyba była jeszcze ręcznie wytwarzana i montowana.

Do 2015 r., kiedy firma panoramah!® zainstalowała w Wielkiej Brytanii szklane drzwi o wysokości 8 m, wcześniejsze doświadczenia z tych dwóch projektów i innych – od drzwi o wysokości 5,5 m do 6 m – pozwoliły zoptymalizować kilka procedur: lepsze wytłaczanie profili aluminiowych i opracowanie wzmocnień do nich, hybrydowe mocowania łączące montaż mechaniczny i klejenie, testowanie różnych rodzajów i grubości łożysk tocznych/rolkowych, łączenie elementów pełnych z częściami wycinanymi strumieniem wody (waterjet) i laserem itp.

Dzięki temu doświadczeniu powstały warunki do opracowania i wyprodukowania nowej serii drzwi i okien przesuwnych, zoptymalizowanej pod kątem rozwiązania wielu problemów związanych z dużymi szybami przesuwnymi. Nowa seria znacznie ułatwia montaż przeszkleń o powierzchni około 20 m² (podwójna szyba zespolona).

Maksymalne powierzchnie mogą teoretycznie wzrosnąć do 29 m² (podwójna szyba zespolona), i do 19 m² (potrójna szyba zespolona) – choć przy bardziej skomplikowanym montażu – przy zachowaniu profili pionowych 20 mm – znaczny wzrost powierzchni może być osiągany tylko dzięki wzmocnieniu ramy.

Zamiast powiększać dotychczasowe profile aluminiowe z elementami poliamidowymi, jak to robiono wcześniej, przy wytwarzaniu nowej serii o grubości 60 mm zmieniono znacząco ich przekrój, modyfikując/ zmieniając położenie profilu poliamidowego – teraz umieszczono poliamid pomiędzy każdą szyną, zamiast umieszczać go w osi każdej szyny – w taki sposób, że zapewnia on bardzo skuteczną przerwę/ przegrodę termiczną [rys. 4].

Wiele problemów poruszanych w poprzednich pracach, które były szczególnie podkreślane w projektach takich, jak to w brytyjskim studium przypadku, można było zatem wyeliminować w tej nowej serii panoramah!® 60. Wśród zagadnień, które zostały lepiej zrozumiane i poprawione, moglibyśmy podkreślić trzy przykłady. Odpowiednia sztywność i idealna płaskość/planarność warstwy pod progiem (bez odkształceń), ma fundamentalne znaczenie dla zapewnienia idealnej pracy skrzydeł drzwi, nawet z napędem.

Troska o tę kwestię była istotnym problemem w pierwszych instalacjach minimalistycznych okien, ale stopniowo została zaniedbywana, ponieważ ewolucja produktu i ulepszanie jego poszczególnych komponentów sprawiły, że stała się ona mniej odczuwalna/ zauważalna.

Jednak im większe i cięższe są szyby, tym aspekt ten staje się bardziej widoczny. Drugi aspekt dotyczy szczelności na przenikanie powietrza i wody. Dotychczas ulepszenia w zakresie wodoszczelności powodowały, że szczelność powietrzna stawała się mniej skuteczna i odwrotnie.

Wraz z koniecznością przebudowy słupka odwadniającego i systemu odprowadzania wody – w celu przykręcenia progu do konstrukcji spodniej, zarówno szczelność powietrzna, jak i wodna zostały znacznie poprawione. Ostatnim, ale głównym aspektem, który został przeniesiony do nowej serii dotyczy przeprojektowania środkowego słupka.

Większa szczelina między dwoma skrzydłami pozwoliła zapobiec tarciu o drugie skrzydło przesuwne – co zdarza się przy ugięciu ponadwymiarowych szyb (niekiedy również dla niezbyt dużych szyb, ale w kształcie kwadratu) – ale także wyeliminować ewentualne przenoszenie ciepła przez promieniowanie.

Wraz z udoskonaleniami w ramie i nowym położeniem profilu poliamidowego przyczyniło się to do znacznej poprawy parametrów termicznych nowej serii, co pozwoliło uzyskać certyfikat Minergie-P.

Ma to też na celu udowodnienie, że sytuacje graniczne są kluczowymi krokami do rozwoju – opracowywania lepszych produktów, narzucając zmianę skali, która zwiększa świadomość na temat aspektów, które nie są tak widoczne i oczywiste przy mniejszej skali (mniejszych produktach) lub standardowych rozwiązaniach. W jakiś sposób szczególnie trafne wydaje się być motto Verdiego, że niekiedy trzeba się cofnąć, aby iść do przodu [5].

Podziękowania

Rysunki 1, 5, 6, 7, 8 i 9 zamieszczone dzięki uprzejmości Pringle Richards Sharratt Architects

Artykuł został oparty na wykładzie zaprezentowanym na Konferencji GLASS PERFORMANCE DAYS 2019, która odbyła się w dniach 26-28 czerwca 2019 r. w Tampere w Finlandii

Carlos Machado e Moura, Pedro Borges de Araujo

[1] Opracowany przez firmę panoramah!® dla Villa NHV w Vandoeuvres (Genewa, Szwajcaria), projekt – designlabarchitecture. Nowa seria 54 mm, szybko stała się najczęściej nagradzaną serią minimalistyczną, z certyfikatem Minergie i Passivhaus odnośnie polepszonej efektywności cieplnej.

[2] Villa D w Vaud (2015) zaprojektowana przez architekta Gregory Garcia.

[3] Mimo to 50% wyprodukowanego szkła zostało zmarnowane: 9 ponadwymiarowych szyb z 13 zostało odrzuconych jako wadliwe; dlatego całkowita produkcja szkła dla tych drzwi wyniosła 22 szyby.

[4] Ciężarówki o długości 13,5 m mogą przewozić dwa ładunki z profilami długości 6,5 m, podczas gdy transport morski ustala limit 5,80 m przy kontenerach 22-stopowych.

[5] „Wróćmy do przeszłości i będzie postęp (Torniamo all’antico e sara un progresso)”, jak napisał Giuseppe Verdi w liście do Francesco Florimo z 5 stycznia 1871 roku.