Wraz z rozwojem technik inżynierskich, modelowania geometrycznego, metod wytwarzania i technik montażowych rośnie złożoność i skala integracji konstrukcji szklanych z architekturą.

Zakrzywione powierzchnie szklane pozwalają na tworzenie oryginalnych form estetycznych, a rozwój technik gięcia na zimno dużych tafli szklanych może wpłynąć na efektywne konstrukcje z użyciem szkła.

Wygięcie wprowadza trwałe odkształcenia i naprężenia w elementach, które mogą prowadzić do przedwczesnych awarii, jeśli nie zostaną odpowiednio zaprojektowane, wykonane i zweryfikowane.

Rys. 1. Konstrukcja ze szkła laminowanego

Rys. 2. Schemat ramy pełzającej z zestawem laminatów do testowania i zdjęciem ramy pełzającej

Opracowano metodę badawczą do oceny pełzania w laminatach, ponieważ nie istnieje żadna międzynarodowa norma, a dane pozyskiwane in situ (z miejsca montażu) są trudne do uzyskania. Próbki szkła laminowanego o wymiarach bezpiecznych i łatwych w przenoszeniu poddaje się badaniom, w których przednia warstwa (tafla) szkła jest podtrzymywana tylko przez warstwę pośrednią (folię laminującą).

W niniejszym artykule przedstawiono metodę badania pełzania międzywarstwy oraz wyniki badań różnych laminowanych wyrobów ze szkła architektonicznego. Laminowane próbki poddawano działaniu wysokich temperatur przez dłuższy czas i mierzono powstającą zmianę ustawienia niepodpartej tafli szkła, zapewniając w ten sposób miarę pełzania, które wystąpiło w warunkach testowych.

Zbadano poprawność założeń metody badawczej, opracowano uchwyty badawcze, przeprowadzono ocenę różnych międzywarstw (folii laminujących) o często stosowanych grubościach oraz określono wpływ grubości szkła na pełzanie. Wyniki badań wykazały, że międzywarstwy ze standardowego PVB wykazują pewne pełzanie w czasie trwania testu, podczas gdy międzywarstwy ze sztywnego PVB nie wykazują pełzania w badanych warunkach.

Kontekst

Panele ze szkła laminowanego zainstalowane w konstrukcjach oszklonych strukturalnie mogą czasami nie mieć podparcia na całej grubości szkła wzdłuż dolnej krawędzi laminatu. Może to powodować przemieszczenie zewnętrznej warstwy (tafli) szkła w stosunku do jej pierwotnego położenia, uznane jako efekt pełzania szkła. Pytanie o to, jak duże pełzanie może wykazywać niepodparta tafla szkła, jest często zadawanym pytaniem, gdy projektuje się metody montażu, w których nie wszystkie elementy szkła laminowanego są w pełni podparte.

Chociaż przeprowadzono symulacje komputerowe w celu obliczenia deformacji międzywarstwy w szkle laminowanym dla takich zastosowań, analiza jest skomplikowana i daje konserwatywne (zbyt ostrożne) wyniki przy większych wartościach pełzania na podstawie wyników tego badania (D’Haene1).

Ponieważ nie opracowano żadnych międzynarodowych przepisów i norm dotyczących przeprowadzania badań opisywanego zjawiska, a dane z miejsca montaży istniejących konstrukcji są trudne do uzyskania, stworzono metodykę badawczą do pomiaru pełzania w konfiguracji laminatu podpartego nie na całej grubości.

Założeniem tego testu jest to, że ustalona powierzchnia i współczynnik kształtu szkła laminowanego w kontrolowanych warunkach testowych da wyniki możliwe do wyekstrahowania dla paneli o pełnym rozmiarze, ponieważ powierzchnia międzywarstwy przylegającej do szkła będzie się zwiększać wraz z rozmiarem szkła.

W związku z tym szkło laminowane o rozmiarze bezpiecznym i łatwym w obsłudze zostało poddane badaniom, w których przednia szyba (tafla szkła) pozostawała podparta tylko przez polimerową warstwę pośrednią, podczas gdy tylna szyba (tafla szkła) jest w pełni podparta na krawędzi. Panele poddaje się następnie działaniu stałej wysokiej temperatury i mierzy się wielkość przemieszczenia szyby przedniej z pierwotnej pozycji, czyli pełzanie.

Wielkość ruchu/przemieszczenia w pionie może zależeć od kilku parametrów: czasu, temperatury, grubości (ciężaru) niepodpartego tafli szklanej oraz typu, grubości i reologii międzywarstwy.

Ważnym parametrem determinującym odkształcenie polimerowej międzywarstwy jest jej zachowanie reologiczne. Chwilowe, a następnie ciągłe odkształcenie lub pełzanie występuje, gdy materiał lepkosprężysty jest poddawany odkształceniu ścinającemu i jest to typowe dla większości materiałów polimerowych.

Firma Eastman przeprowadziła ocenę pełzania paneli laminowanych przy użyciu zarówno symulacji (D’Haene1), jak i testów fizycznych metodą opisaną w tym artykule. Ocenę tę przeprowadzono na kilku typach międzywarstw, dla grubości folii dostępnych u producentów lub tych postrzeganych za „powszechnie używane” na rynku, gdy dostępnych było kilka grubości.

Celem testów było opracowanie powtarzalnej fizycznej metody laboratoryjnej, która zapewniłaby bezpośrednio zmierzone dane dotyczące pełzania niepodpartego laminowanego szkła architektonicznego stosowanego do oszkleń pionowych. Dane te zostały wygenerowane dla różnych scenariuszy i tam, gdzie to możliwe, powiązane z informacjami z symulacji komputerowych.

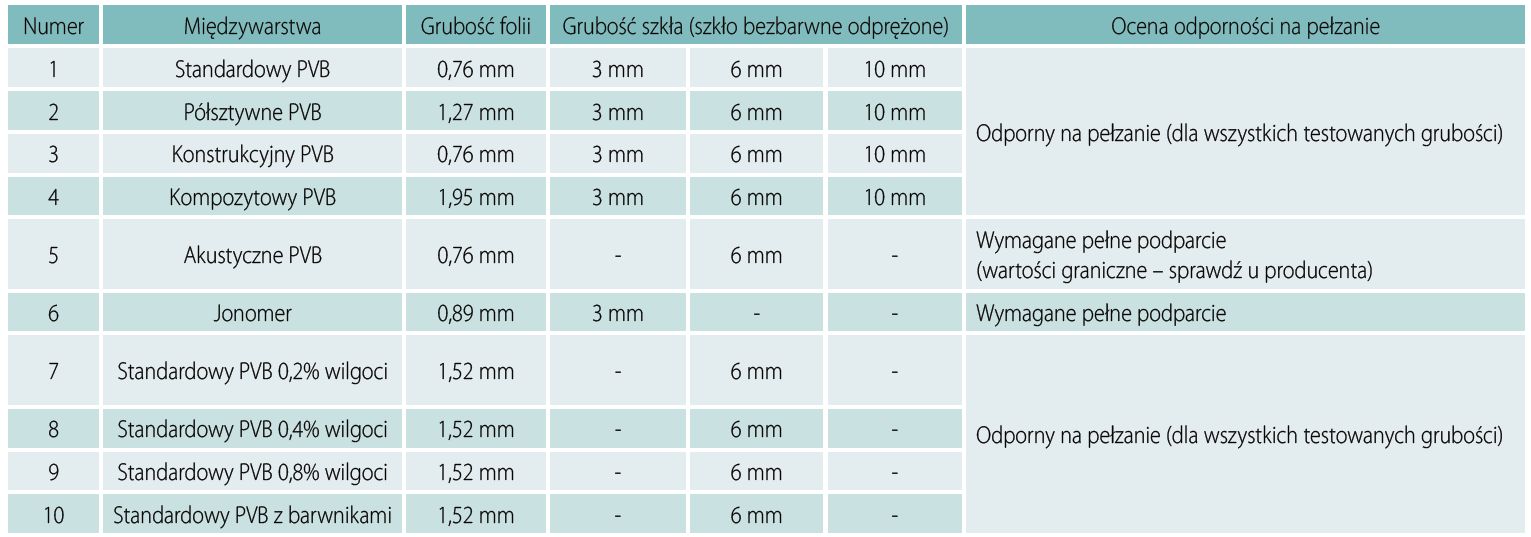

Tabela 1. Podstawowe badania

(kliknij na tabelę aby ją powiekszyć)

Metodologia

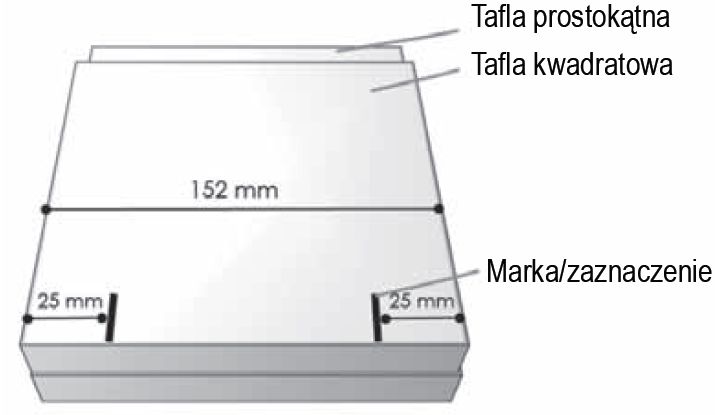

Próbki ze szkła laminowanego z tafli szkła o różnej wielkości (tafla szklana 1 – kwadratowa: 152 mm x 152 mm; tafla szklana 2 – prostokątna: 152 mm x 172 mm; rys. 1) wykonano zgodnie z zaleceniami dostawcy międzywarstwy. Kluczowe znaczenie ma wyrównanie dolnej krawędzi szkła podczas przygotowywania próbki.

Laminaty przycinano równo, bez międzywarstwy przymocowanej do wysuniętej górnej zakładki szkła i bez międzywarstwy owiniętej wokół dolnej krawędzi jako środka fałszywego podparcia. W razie potrzeby kończono przycinanie po autoklawizacji. Warstwa pośrednia została oznaczona podczas montażu wzdłuż dołu (tj. równej krawędzi szkła) za pomocą trwałego markera, aby zapewnić spójne miejsca pomiaru podczas całego testu.

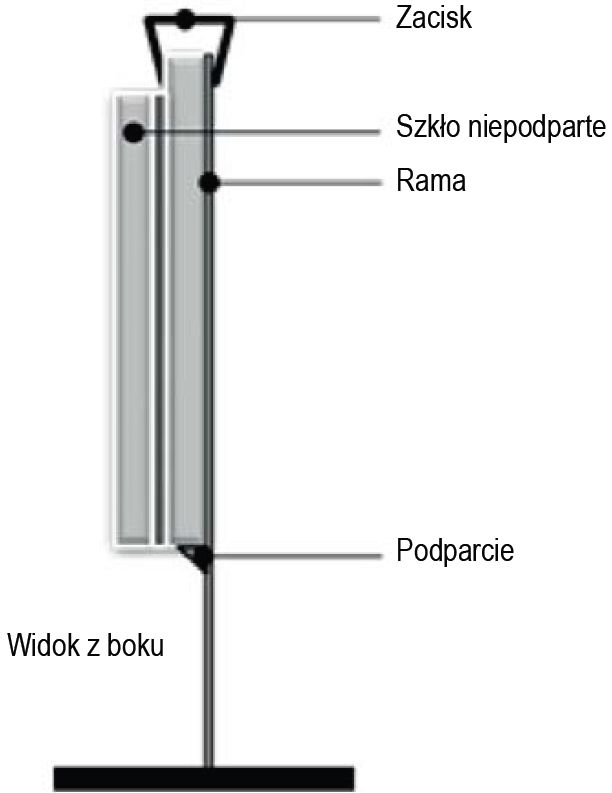

Próbki umieszczane są w specjalnie wykonanych ramach. Podparte szkło znajduje się na małej podpórce/ żebrze (~ 3 mm), która jest zaprojektowana do podtrzymywania tylko jednej tafli szkła z panelu ze szkła laminowanego (rys. 2). Laminaty są mocowane do stojaka za pomocą zacisku, który przytrzymuje tylko wysuniętą wypustkę większej, prostokątnej szyby i nie styka się z drugą częścią ze szkła laminowanego. Szkło jest ustawione pod kątem 90° w pionie (bez dopuszczalnego pochylenia próbki).

Zamontowana szyba i rama są następnie poddawane działaniu wysokich temperatur przez dłuższy czas poprzez umieszczenie całego systemu w piecu. Wynikająca z tego zmiana odległości między dwiema warstwami (taflami) szkła jest mierzona i rejestrowana, wskazując wielkość pełzania, która wystąpiła w warunkach testowych.

Trzy próbki danej konstrukcji są badane jako zestaw próbek, a uzyskane dane są uśredniane w raportowanych wynikach. Grubości szkła i konfiguracje przekładek oceniane w tym teście obejmowały: szkło o grubości 3 mm, 6 mm i 10 mm laminowane z międzywarstwami standardowymi i wysokowydajnymi.

Cieńsze tafle szkła nie były testowane, jako że modele prognostyczne i wcześniej prezentowane informacje, takie jak D’Haene1 i Froli² sugerują ograniczony ruch, który został uznany za „niemierzalny” tą metodą dla grubości szkła <3 mm. Po zakończeniu pierwszej rundy testów uznano, że możliwa do wykonania jest próba tylko przy użyciu szkła o grubości 6 mm, ponieważ niepodpate tafle o tej grubości były na tyle ciężkie, że były w stanie inicjować pełzanie i były łatwiejsze w obróbce niż grubsze szkło.

Laminaty ogrzewano w piecu w temperaturze 100°C przez 1000 godzin w celu wywołania rozwoju pełzania z pomiarami wykonywanymi po czasie ogrzewania – 24, 100, 250, 500 i 1000 godzin.

Temperatura do tego badania została specjalnie dobrana z wielu powodów:

- jest to temperatura, w której wiązanie wodorowe słabnie pod wpływem drgań molekularnych,

- jest wystarczająco wyższa od temperatury oczekiwanej dla szybko nagrzewających się kolorowych spandreli lub ciemnego szkła (~2 % przepuszczalności światła widzialnego) w ekstremalnych warunkach klimatycznych (dzień - temperatura powietrza 55°C, bez wiatru, temperatura powierzchni szkła 75°C)

- jest to znormalizowana temperatura testowa ustalona przez wszystkie normy bezpiecznego szklenia szkła laminowanego (testy wypalania lub gotowania) uznane za wykazujące prawidłowe laminowanie i trwałość.

Zbieranie danych

Laminaty oceniano pod kątem pełzania niepodpartej warstwy (tafli) szklanej. Zmiany położenia między przednią taflą (szybą) a podpartą tylną taflą (szybą) w czasie są mierzone w milimetrach (mm).

Pomiary wykonano początkowo w zerowym przedziale czasowym oraz w wyznaczonych okresach z ekspozycją na wysoką temperaturę. Wartość początkowa, jeśli jest obecna, jest odejmowana od wartości zmierzonej w każdym wyznaczonym przedziale, aby uzyskać bezwzględne przesunięcie niepodpartej tafli szkła podczas tego etapu badań. Ostateczna wartość przesunięcia jest mierzona/zgłaszana po 1000 godzinach.

Dla każdego rodzaju międzywarstwy dokonywana jest również wizualna ocena laminatu z uwagi na ewentualne pęcherzyki powietrza, ich położenie, przebarwienia lub inne wady/anomalie. Wartości zbierano indywidualnie, a następnie uśredniano.

W żadnym przypadku nie stwierdzono odchylenia pomiędzy pomiarami wykonanymi na lewej i prawej stronie zaznaczeń/marek na laminacie ani wśród poszczególnych próbek z zestawu kilku próbek podczas tego testu dla przekładek PVB.

Pomiary wykonano po 24, 100, 250, 500 i 1000 godzinach ekspozycji w wysokiej temperaturze. Próbki wyjęto z pieca i pozostawiono do ostygnięcia – osiągnięcia temperatury otoczenia (minimum 30 minut) na stojakach w stanie niezakłóconym przed pomiarem.

Zrobiono to, aby zapewnić bezpieczną obsługę, zminimalizować szok termiczny i zmniejszyć możliwość mechanicznego wymuszania sztucznego pełzania do próbek. Po schłodzeniu, próbki wyjmowano ze stojaków, układano poziomo na blacie, mierzono, ponownie ustawiano na stojakach i umieszczano w piecu w celu kontynuowania ekspozycji aż do osiągnięcia następnego lub ostatniego przedziału.

Dokonano oceny interwałowej, aby zminimalizować czas przebywania poza piecem i zachować z góry określone segmenty oceny. Krawędzie laminatu i wszelkie odkształcenia zostały zmierzone we wcześniej zaznaczonych miejscach i zarejestrowane cyfrowo. Zanotowano również wszelkie wady wizualne, takie jak pęcherze, rozwarstwienie lub zmiana koloru.

Testowane próbki

W tej części badania przetestowano różne konfiguracje laminatów – całkowita liczba konfiguracji wyniosła 14. W każdym przypadku przetestowano 42 laminaty z trzema próbkami szkła laminowanego.

Laminaty zostały skonstruowane ze zdefiniowaną konfiguracją międzywarstw dla każdego przypadku w przezroczystym szkle odprężonym. Wszystkie panele odpowietrzono w workach próżniowych i autoklawizowano w orientacji/położeniu poziomej.

Sprzęt stosowany w badaniach

Ten test wymaga pieca zdolnego do utrzymywania stałej temperatury 100°C±2°C, zacisków, skalibrowanej linijki metrycznej i ramy testowej zdolnej do utrzymania próbki w orientacji pionowej (90°) poprzez podparcie tylko wewnętrznej tafli szkła, po upewnieniu się, że zewnętrzny kawałek szkła nie jest podparty, z jedynie podtrzymywany za pomocą warstwy pośredniej.

Wyniki

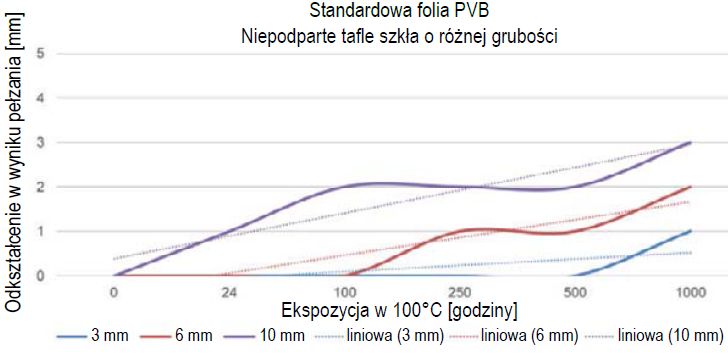

Pomiary każdego zestawu próbek przedstawiono na rysunkach od 3 do 8. Poniższe wykresy przedstawiają trendy dla tych konfiguracji szkła laminowanego z konwencjonalnymi warstwami pośrednimi PVB przy 0,76 mm (przypadek 1) wykazującymi pełzanie podczas tego testu.

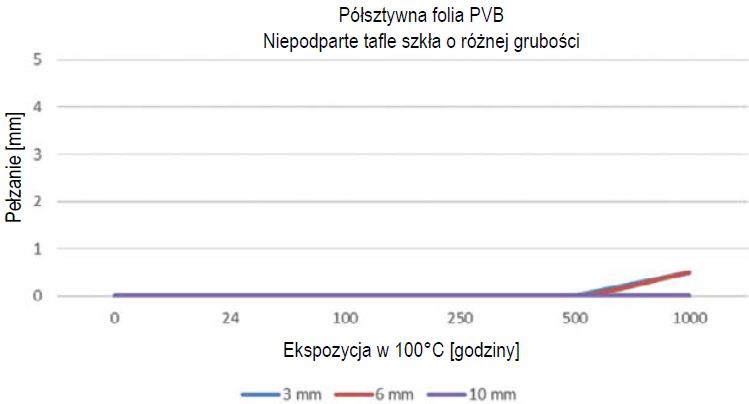

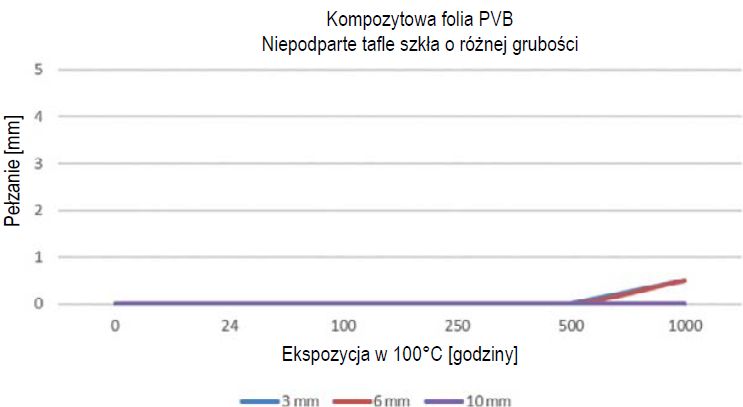

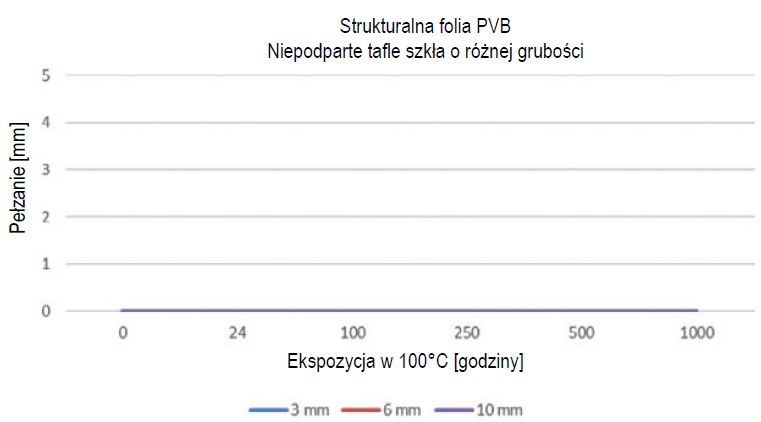

Następujące konfiguracje laminatów zawierające warstwy pośrednie półsztywnej folii PVB i kompozytowe kombinacje folii PVB-PET wykazywały odkształcenie pełzania dla wszystkich grubości szkła przy 1 mm lub mniejszej. Laminaty zawierające międzywarstwę (warstwę pośrednią) z konstrukcyjnego PVB nie wykazywały odkształceń pełzania niepodpartego szkła.

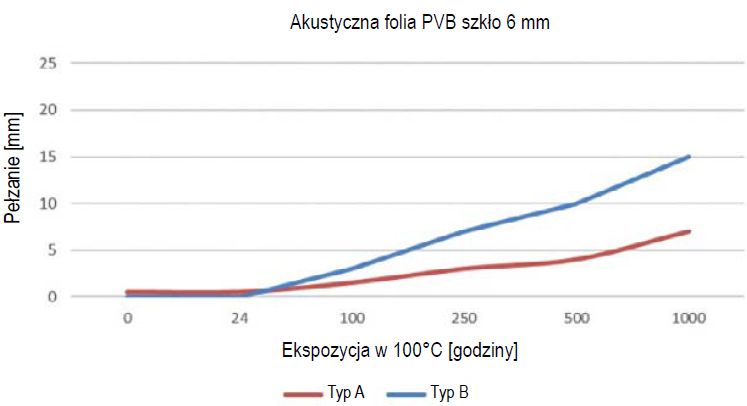

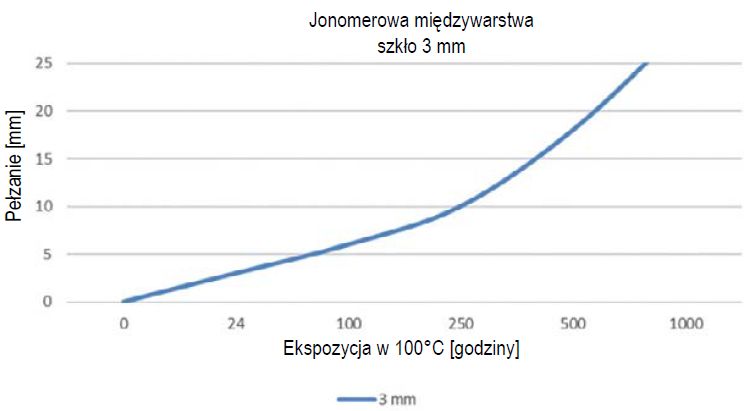

Miedzywarstwy (przekładki) akustyczne i jonomerowe testowane jako element laminatu wykazały znaczną deformację pełzania (rys. 7 i 8). Dwie międzywarstwy (warstwy pośrednie) z akustycznej folii PVB wykazały pełzanie zgodnie z oczekiwaniami wysnutymi na podstawie reologii produktów. Zostały one przetestowane tylko ze szkłem 6 mm. Pełzanie zaczęło narastać po 100 godzinach i postępowało do końca testu dla obu typów.

Jonomer (rys. 8) wykazał znaczne pełzanie, począwszy od pierwszego okresu oceny przy zaledwie 3 mm szkle. Jedną z różnic między próbkami jonomeru i PVB było niespójne pełzanie na boki jonomeru w porównaniu z innymi testowanymi warstwami pośrednimi.

Jeden zestaw próbek jonomerów wykazał maksymalną odległość pełzania fizycznie dopuszczalną przez ramę (134 mm), co doprowadziło do przerwania badań laminatów jonomerowych z niepodpartym szkłem grubszym niż 3 mm.

Rys. 3. Pełzanie konwencjonalnej międzywarstwy PVB; 1000 godz. w 100°C

Rys. 4. Pełzanie półsztywnej międzywarstwy PVB; 1000 godz. w 100°C

Rys. 5. Pełzanie kompozytowej międzywarstwy PVB; 1000 godz. w 100°C

Rys. 6. Pełzanie strukturalnej międzywarstwy PVB; 1000 godz. w 100°C

Rys. 7. Pełzanie akustycznej międzywarstwy PVB; 1000 godz. w 100°C

Rys. 8. Pełzanie jonomerowej międzywarstwy; 1000 godz. w 100°C

Dodatkowe badania

Dodatkowe badania przeprowadzono w temperaturach 50°C i 65°C w celu zbadania wpływu temperatury ekspozycji na pełzanie. Badano laminaty zawierające standardowe lub strukturalne folie PVB o różnej grubości międzywarstwy – od 0,76 mm do 1,52 mm.

Szkło niepodparte miało grubość 12 mm w teście z temp. 50°C i 6 mm w teście z temp. 65°C (testy podyktowane projektami). Zerowe pełzanie zarejestrowano po 1000 godzinach. Dane były zgodne dla wszystkich testowanych grubości międzywarstw.

Przeprowadzono również badania różnicujące ogólne wymiary szkła, aby zweryfikować teorię zwiększania wyników. Standardowy rozmiar testowy ma powierzchnię laminowaną 100 mm², a do tego testu dodano próbki o powierzchni 200 mm² i 1200 mm². Wszystkie międzywarstwy przetestowano z jednym rodzajem akustycznej folii PVB, ponieważ ustalono, że ta międzywarstwa może wykazywać ruch.

Test prowadzono w temperaturze 100°C przez 1000 godzin. Wszystkie panele wykazały nominalnie ten sam poziom pełzania (w granicach ± 1 mm) w porównaniu z mniejszymi próbkami o tej samej konfiguracji, co sugeruje, że teoria zwiększania skali na podstawie danych testowych jest słuszna.

W celu oceny szybkości przyrostu ciepła w laminacie, testowano również wysoko absorbującą ciepło, bardzo ciemną (0% przepuszczalności światła widzialnego) międzywarstwę, białą międzywarstwę i kontrolną przezroczystą międzywarstwę przez 1000 godzin ekspozycji w temperaturze 100°C. Nie zaobserwowano różnicy w czasie pełzania ani w wielkości pełzania pomiędzy tymi różnymi produktami.

Testowane produkty były standardowymi/konwencjonalnymi foliami PVB z barwnikami i bez barwników. Zbadano również zawartość wilgoci w międzywarstwie PVB przy docelowej wilgotności 0,2, 0,4 i 0,8%. Wszystkie grubości międzywarstw wynosiły 1,52 mm przy zastosowaniu standardowej folii PVB. Nie było odchylenia pełzania w zależności od zawartości wilgoci w arkuszu.

W żadnym z testowanych laminatów nie zaobserwowano żadnych widocznych defektów, takich jak pęcherze lub rozwarstwienia. W niektórych próbkach po 1000 godzinach ekspozycji w temperaturze 100°C zaobserwowano niespójne odbarwienie krawędzi.

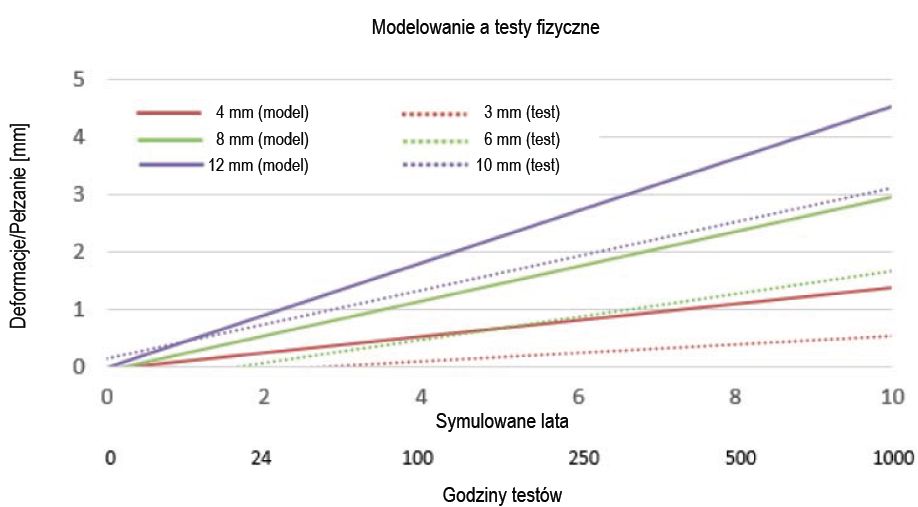

Rys. 9. Modelowanie pełzania a test

Tabela 2. Ocena odporności na pełzanie

(kliknij na tabelę aby ją powiekszyć)

Wnioski

Porównując dane z testów fizycznych z tego badania ze szczegółami obliczeniowymi przedstawionymi przez D’Haene w 2001 r., wydaje się, że istnieje rozsądna zgodność i weryfikacja, z uwagą że modelowaniejest bardziej zachowawcze (przewiduje większy zakres pełzania) w porównaniu z testami fizycznymi. Jednym z ograniczeń testów fizycznych jest dokładność pomiaru w odstępach mniejszych niż 1 mm, jednak można to prawdopodobnie poprawić dzięki zastosowaniu analizy mikroskopowej.

Wykres na rys. 9 jest modyfikacją rysunku 11 od D’Haene przedstawiającego komputerowe modelowanie pełzania, nałożone na liniowe trendy dopasowania z badań fizycznych przeprowadzonych i przedstawionych w tym artykule. Chociaż grubości szkła nie są identyczne, łatwo można zauważyć, że dane te są dobrze skorelowane. Są też zgodne z danymi z ostatnich 10 lat przedstawionymi wcześniej na podstawie modelowania.

Modelowanie jest interpretowane w okresie wieloletnim (długotrwała eksploatacja), podczas gdy w teście bada się zachowanie próbki w przedziałach godzinnych. Korelacja wielogodzinnego testu z wieloletnim modelowaniem nie może być w tym momencie bezpośrednio oceniona bez dalszych badań, jednak możliwość rozwinięcia tej korelacji z równoległymi testami i modelowaniem jest oczywista.

Przeanalizowano wymagane naddatki na przemieszczenie określone w normach ASTM C 11725 Standardowa specyfikacja dla architektonicznego płaskiego szkła laminowanego i ISO EN 12543-5 Szkło w budownictwie – Szkło warstwowe i bezpieczne szkło warstwowe – Wymiary i wykończenie obrzeża.

Według powyższych norm maksymalne dopuszczalne przemieszczenie, niezależnie od tego, czy jest to dla próbki (w badaniach lub eksploatacji) lub przesunięcie warstwy szkła podczas produkcji – wynosi od 6 do 8 mm.

Wykorzystano te informacje jako kryteria pozytywne/ negatywne dla pełzania, a dopuszczalne przesunięcie ustalono na 6 mm. Pełzanie większe niż 6 mm występujące w dowolnym momencie podczas badania, czy to spójne w poprzek laminatu, czy nachylone w poprzek krawędzi, uznaje się za niedopuszczalne.

A próbki z taką warstwę pośrednią, która wymaga pełnego podparcia krawędzi podczas montażu – są opisane jako: „Wymagane pełne podparcie”.

Wszystkie inne laminaty wykazujące pełzanie mniejsze niż 6 mm powinny być oznaczone jako: „Odporne na pełzanie” (patrz tabela 2).

Szkło laminowane z niepodpartą warstwą (taflą) szkła można testować za pomocą opracowanego protokołu, co pozwala na ocenę pełzania dla określonej konfiguracji. Ta metoda jest odpowiednia do pomiaru małych próbek testowych szkła laminowanego, wykonanych specjalnie do badania pełzania szkła niepodpartego w laminowanym szkle architektonicznym – montowanego pionowo na fasadach, barierkach szklanych, parawanach itp.

Ta metoda badawcza daje szerokie spektrum informacji dla laminatów o wyznaczonych grubościach szkła, typach międzywarstw i grubościach dla wyznaczonych czasów trwania. Temperatura testowa 100°C daje spójne wyniki i jest zgodna z temperaturą testową w badaniach trwałości szkła laminowanego.

Chociaż czas trwania pomiaru jest znacznie dłuższy w porównaniu z tradycyjnymi testami jakości w zakresie wypalania i gotowania próbek, to badanie to jest bardzo potrzebne. Podwyższona temperatura niszczy bowiem przyczepność folii do szkła, gdy jest wyższa od temperatury wiązania wodorowego,

Odporność na działanie podwyższonej temperatury może być realnie potrzebna w niektórych zastosowaniach szkła laminowanego, szczególnie tych gdzie wymagania jest folia o odpowiednich właściwościach chłonnych lub odporna na podwyższoną temperaturę podczas eksploatacji.

Różnice w wielkości pełzania zależą od rodzaju międzywarstwy, grubości szkła i czasu ekspozycji. Mogą być potrzebne dalsze badania w celu oceny zmiennych dotyczących laminowania i warunków ekspozycji, jednak standardowa folia PVB, a także półsztywna i strukturalna folia PVB sprawdzają się dobrze.

Akustyczna folia PVB wykazuje pełzanie, podobnie jak międzywarstwa jonomerowa i obie powinny być w pełni podparte podczas użytkowania. Testy fizyczne wydają się dobrze korelować z wcześniejszymi raportami dotyczącymi modelowania deformacji.

Zalecenia

Należy przeprowadzić dodatkowe badania w celu dalszego zbadania parametrów obróbki szkła laminowanego i zastosowania szkła niepodpartego o grubości do 19 mm. Ponadto temperatura testu może być zmieniana w celu zbadania potencjalnego pełzania produktów poddawanych cyklicznym zmianom klimatycznym. Można również zbadać szkło z powłokami, emaliowane i z nadrukiem. Rozważona zostanie również dalsza korelacja z modelowaniem i reologią międzywarstw.

Robert Moisy

Artykuł został oparty na wykładzie zaprezentowanym na Konferencji GLASS PERFORMANCE DAYS 2019, która odbyła się w dniach 26-28 czerwca 2019 r. w Tampere w Finlandii

Całość artykułu w wydaniu drukowanym i elektronicznym

Inne artykuły o podobnej tematyce patrz Serwisy Tematyczne

Więcej informacji: Świat Szkła 11/2021