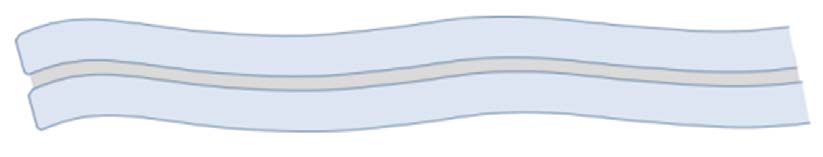

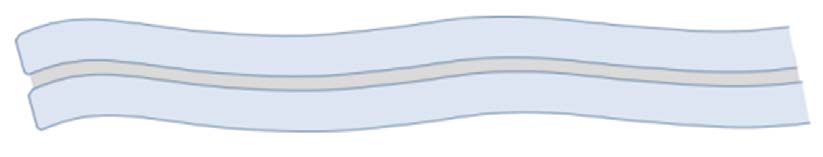

Szkło laminowane jest kompozytem złożonym z co najmniej dwóch tafli szkła oraz przekładki wykonanej z materiału charakteryzującego się dużymi właściwościami adhezyjnymi. W wyniku połączenia powstaje kompozyt szklany o zwiększonej wytrzymałości mechanicznej. Dzięki lepszym właściwościom jest materiałem chętnie wybieranym przez projektantów z różnych branż przemysłu, jednak głównymi odbiorcami jest przemysł motoryzacyjny oraz budowlany.

Publikacja ma na celu skupić się na tej drugiej grupie, reprezentowanej przez konstruktorów oraz architektów, którzy mogą stworzyć przeszklenia o większych powierzchniach lub konstrukcje, gdzie szkło laminowane ze względu na swoje parametry stosowane jest jako element nie tylko dekoracyjny, lecz także jako element nośny, dodatkowo będąc szkłem bezpiecznym pozostającym w mocowaniu w przypadku zbicia. Część pierwsza i druga artykułu obejmuje wprowadzenie do problemu delaminacji szkła laminowanego oraz opisanie jej przyczyn fizycznych. Część trzecia opisze przyczyny chemiczne.

Bez użycia kompozytów szklanych nie mogłyby powstać konstrukcje wymienione poniżej:

W chwili obecnej na rynku budowlanym są w użyciu głównie dwa rodzaje folii: PVB – poliwinylobutyral (amorficzny termoplastyczny polimer) oraz Sentry-Glas® (termoplastyczny przezroczysty jonomer). Wraz ze wzrostem użycia szkła laminowanego szybko zostały uwidocznione jego słabości, z których jako główną można wytypować zjawisko delaminacji mogące mieć znaczący wpływ na właściwości wizualne oraz mechaniczne.

W przypadku folii SentryGlas® delaminacja praktycznie nie występuje, za wyjątkiem szyb, które są narażone na ekstremalne warunki wynikające z błędów projektowych lub błędów popełnionych w trakcie produkcji. Zjawisko zostało najlepiej opisane oraz przebadane w przypadku folii PVB, która ze względu na swoją budowę i sposób, w jaki łączą się z powierzchnią szkła, jest wrażliwa na pewne czynniki mogące mieć w krótkim, bądź dłuższym okresie znaczący wpływ na trwałość laminatu.

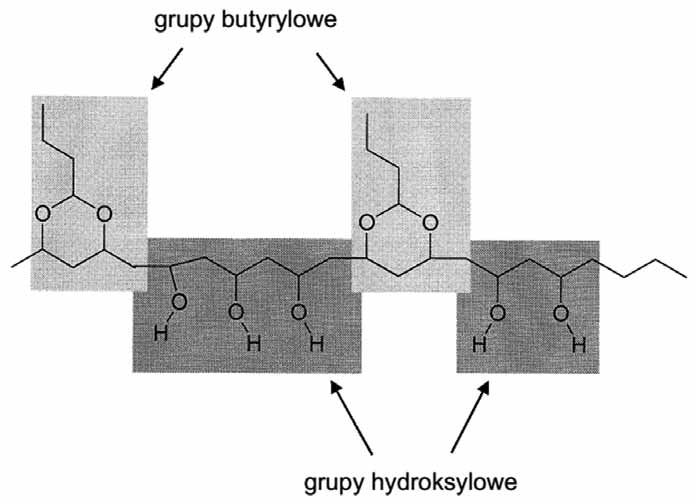

Poliwinylobutyral zawiera w swojej budowie dwie jednostki, które bezpośrednio wpływają na przyczepność folii do powierzchni szkła:

Powierzchnia szkła również odgrywa ważną rolę w tworzeniu połączeń. Na jego powierzchni tworzą się spolaryzowane grupy silanolowe, równie silne wrażliwe na wodę.

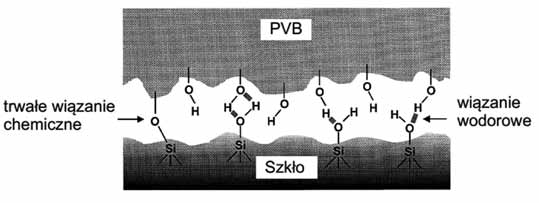

Dzięki powyższym, podobnym właściwościom chemicznym dwóch łączonych materiałów, w przypadku zbliżenia powierzchni i odpowiednich warunków powstaje gęsta siatka słabych, odwracalnych połączeń wodorowych oraz do pewnego stopnia trwałych połączeń chemicznych [1], co przedstawia poniżej Rys. 2. Aby do tego doszło, folia PVB musi dokładnie dopasować się do nierównej powierzchni szkła.

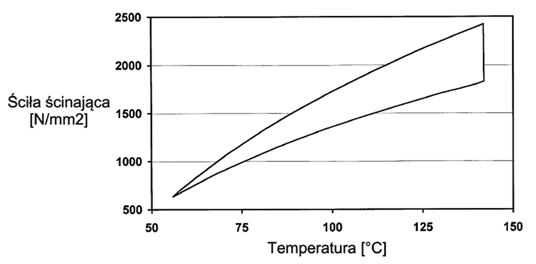

W celu trwałego połączenia umieszcza się laminat w autoklawie, gdzie przy dokładnie dobranej temperaturze, ciśnieniu oraz długości pobytu w komorze uzyskuje się odpowiednią przyczepność, a co za tym idzie, wytrzymałości na ścinanie, która jest kluczowa przy przenoszeniu obciążeń w szybach laminowanych.

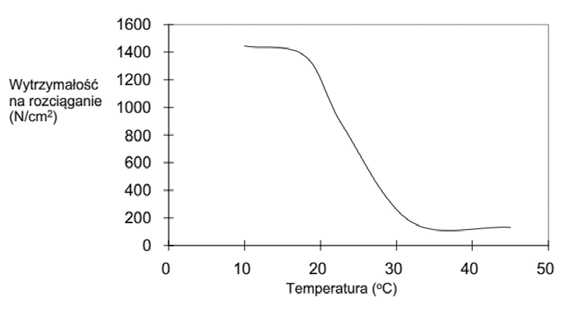

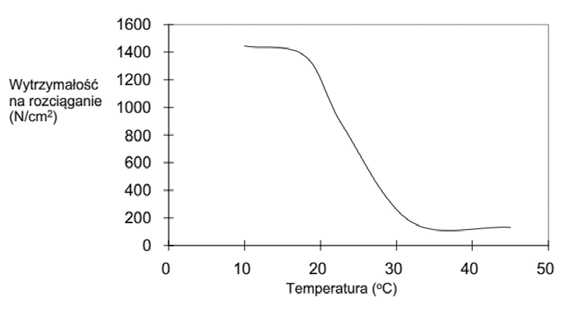

Na poniższym wykresie (Rys. 3) przedstawiono zależność pomiędzy wytrzymałością na ścinanie a temperaturą w autoklawie, jednakże jest to uogólnione przedstawienie, mogące się różnić w zależności od producenta folii PVB oraz ilości użytych plastyfikatorów i stabilizatorów.

Wspominane wcześniej zjawisko delaminacji polega na utracie adhezji foli do powierzchni szkła, w wyniku czego dany fragment laminatu osłabia cały kompozyt i pogarsza jego parametry wizualne.

Główne przyczyny zjawiska delaminacji można podzielić generalnie na dwie kategorie:

Fizyczne przyczyny delaminacji

Promieniowanie słoneczne

Szkło laminowane może być wstawione na działanie promieniowania słonecznego, składającego się z promieni UV o długościach fal 300-400 nm, światła widzialnego (380-780 nm) i fal bliskiej podczerwieni o długościach 750-2500 nm. Energia niesiona przez światło, poza falami, występuje też w postaci cząstek. Może ona rozpocząć lub przyśpieszyć reakcję rozbijania wiązań chemicznych między szkłem a międzywarstwą. Szczególnie promieniowanie w zakresie ultrafioletowym (UV) o długości fal 300-400 nm, które posiada większą ilość energii.

Obecnie najczęściej stosowaną normą do testowania jest opublikowana przez ANSI (American National Standards Institute) ANSI Z97.1, gdzie do badań stosowana jest lampa ksenonowa oraz określony czas ekspozycji na promieniowanie przez nią emitowane. Istnieją również lampy UV używane do testowania próbek. Jednakże sama lampa możne nie odzwierciedlać spectrum naturalnego światła, w związku z tym norma zaleca stosowanie testów, gdzie próbka jest wystawiona na naturalne światło.

Wilgoć atmosferyczna

Woda, zarówno w stanie ciekłym, jak i gazowym ma duży wpływ na intensywność reakcji pomiędzy dwoma materiałami. W stanie ciekłym może sama w sobie rozbijać wiązania składników będących częścią kompozytu, lub też przenosić pewne związki powodujące degradację tych wiązań.

Produkty z grupy folii PVB są wysoce higroskopijne z powodu znaczącej proporcji w ich składzie chemicznym spolaryzowanych grup alkoholowych [1]. Cząsteczki wody są również silnie spolaryzowane i konkurują z grupami alkoholowymi w PVB o możliwość przyłączenia się do powierzchni szkła. Powoduje to osłabienie adhezji na skutek absorpcji wody na drodze dyfuzji do międzywarstwy poliwinylobutyralowej, które może skutkować zmętnieniem laminatu na krawędzi. Dyfuzja będzie zachodzić dopóty, dopóki nie zostanie osiągnięty stan równowagi między materiałem a otoczeniem.

W trakcie projektowania bardzo ważnym aspektem, na który należy zwrócić uwagę, często wymienianym jako przyczyna uszkodzenia laminatu, jest nieprawidłowe odprowadzenie wody z przestrzeni pomiędzy ramą a szybą oraz brak otworów wyrównujących ciśnienie pary wodnej. Permanentny kontakt międzywarstwy z uwięzioną wodą pochodzącą z nieszczelności lub kondensacji powoduje jej uszkodzenie z biegiem czasu. Szczególnie ważne jest branie pod uwagę powyższych kwestii w budynkach takich, jak baseny i sauny lub rejonach o dużej wilgotności względnej oraz wysokiej różnicy temperatur.

Temperatura otoczenia

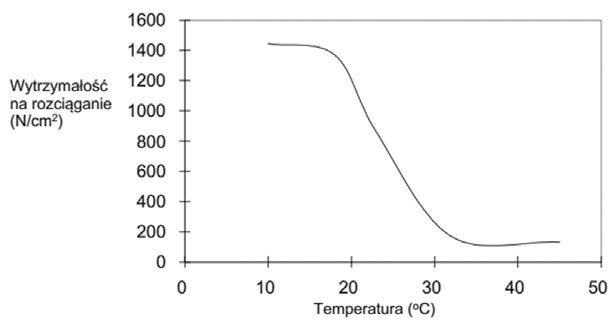

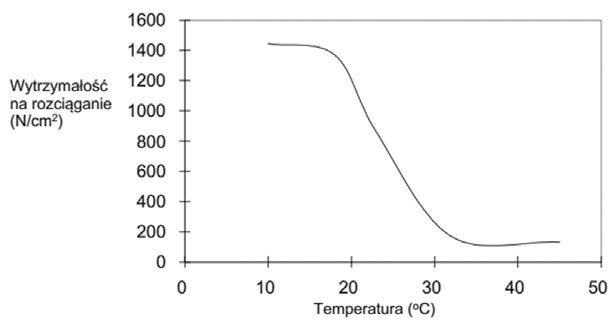

Na wystąpienie lub przyśpieszenie delaminacji wpływa także temperatura otoczenia. Wraz ze wzrostem temperatury, rośnie również tempo dyfuzji, a jak już wspomniano wcześniej, dyfundująca do folii PVB wilgoć obniża adhezję pomiędzy nią a szkłem. Zależność między temperaturą a adhezją w laminacie przedstawia Rys. 4.

Rys. 4. Zależność między wytrzymałością na rozciąganie laminatu a temperaturą [2]

Dodatkowo należy zaznaczyć, że wysoka temperatura przyspiesza reakcje chemiczne spowodowane niekompatybilnością produktów zastosowanych do szklenia. Reakcje te prowadzą do delaminacji i mogą występować na przykład pomiędzy międzywarstwą a podkładkami do szklenia (o czym szerzej w dalszej części).

Najbardziej miarodajnym testem, często stosowanym przez producentów międzywarstw oraz laminatów, jest tzw. weathering test (z ang.: badanie wpływu czynników środowiska). Sprawdzana jest trwałość krawędzi laminatów (ang.: edge stability). Test przeprowadza się w warunkach naturalnego środowiska zewnętrznego i polega na umieszczeniu próbek szkła przez długi czas w ekstremalnych warunkach pogodowych, najczęściej na Florydzie lub w Arizonie na przykład przez 36, 72 lub 96 miesięcy. Podczas niego próbki wystawione są na działanie czynników środowiskowych, tj. promieniowania słonecznego, wysokiej temperatury oraz wilgotności.

Istnieje także przyspieszone badanie odporności na czynniki środowiskowe, tzw. EMMA (ang. Equatorial Mount with Mirrors for Acceleration). Za pomocą urządzeń skupiających promieniowanie UV, próbka poddawana jest ich działaniu przy utrzymaniu akceptowalnej temperatury (bez przegrzewania próbki). W ten sposób można symulować cykle pogodowe w sposób przyspieszony. Po zakończeniu okresu ekspozycji próbki poddawane są badaniom, których dokładniejszy opis również znajdzie się w późniejszych rozdziałach artykułu.

Czynniki wpływające na trwałość kompozytu podczas produkcji

Czynniki mające wpływ na trwałość kompozytu podczas produkcji mają decydujący wpływ i od tego, czy wszystkie wymagania zostaną spełnione zależy, czy i w jakim stopniu rozwinie się zjawisko delaminacji. Pierwszym istotnym aspektem jest sposób stopień dokładnego przygotowania materiałów, tj. folii oraz szkła.

Przygotowanie folii

W przypadku folii PVB bardzo ważnym czynnikiem jest sposób jej przechowywania. Arkusze dostarczane są w hermetycznych workach i po ich otwarciu muszą być przechowywane w ściśle kontrolowanych warunkach. Wilgotność arkusza ma wpływ na kluczowe właściwości, takie jak adhezja, łatwość obróbki podczas produkcji, wstępne usuwanie powietrza podczas składania laminatu (podczas procesu zwanego nip-rolling lub przy użyciu worków próżniowych) oraz późniejszą wytrzymałość laminatu na wysokie temperatury (bake lub boil test).

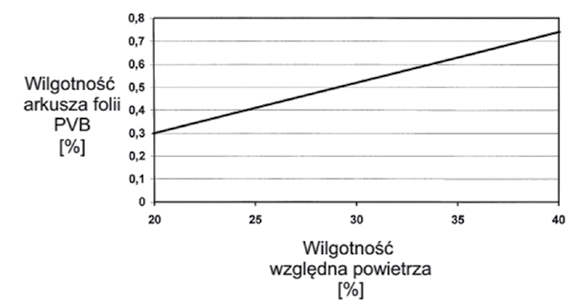

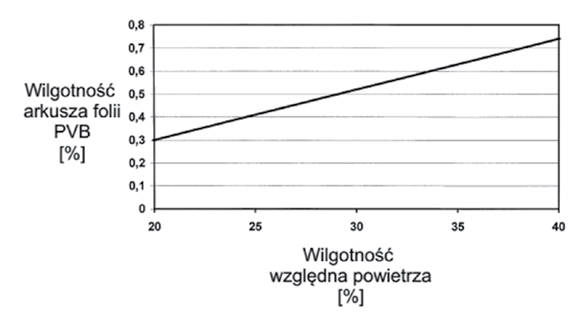

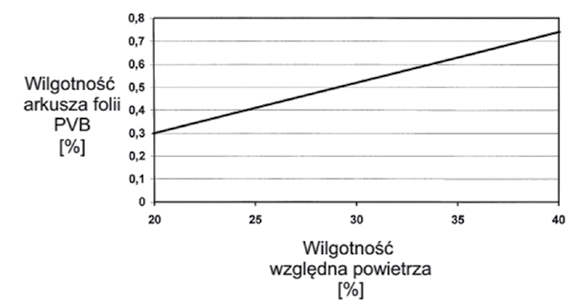

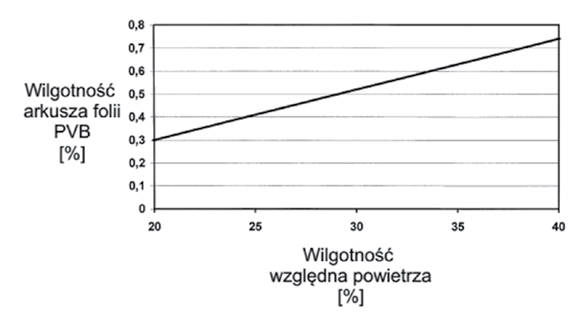

Stopień wilgotności arkusza folii powinien znajdować się w okolicach 0,4%, w skrajnych warunkach do 2%. Rys. 5 przedstawia wykres wilgotności arkusza w stosunku to wilgotności względnej otoczenia. Odnośnie temperatury składowania można w tym miejscu jako przykład podać zalecenia do składowania podane przez firmę Vanceva® będącą częścią Solutia Inc., jednego z największych producentów folii PVB.

Zaleceniem jest, aby arkusze były składowane w chłodzonym magazynie w temperaturze od 5°C do 10°C. Zapobiega to sklejaniu się folii wzajemnie do siebie w zwiniętej rolce. Arkusze mogą być dostarczane również z przekładką polietylenową, dzięki czemu temperatura składowania może być podwyższona chwilowo do 40°C, lecz średnia temperatura nie powinna przekraczać 32°C.

Rys. 5. Wykres stopnia wilgotności arkusza folii w stosunku do stopnia wilgotności względnej otoczenia [1]

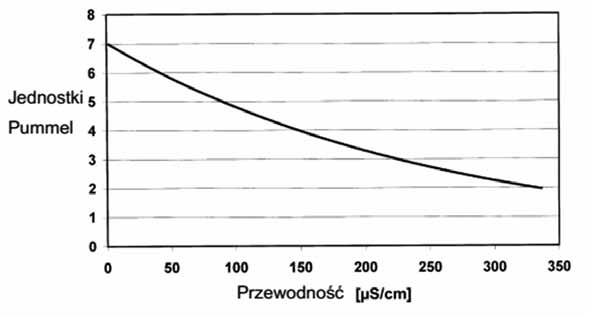

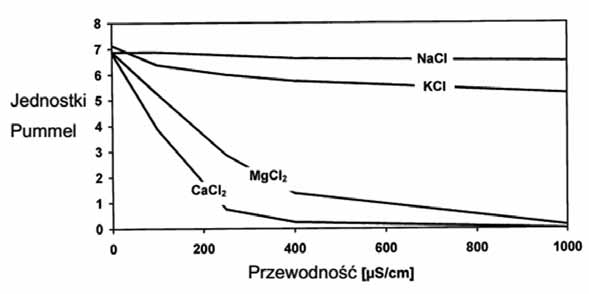

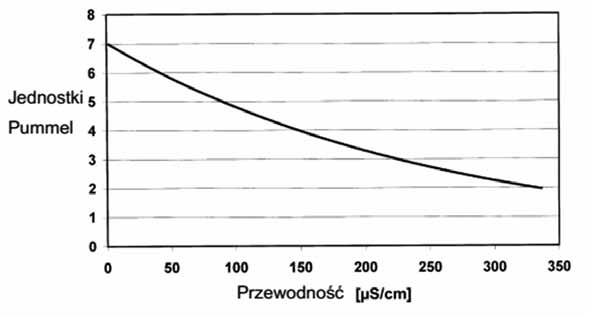

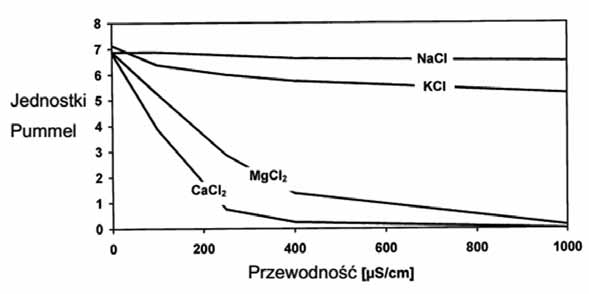

Natomiast Rys. 6 przedstawia wykres stopnia przyczepności folii do szkła mierzonego w stopniach Pummel w zależności od stopnia wilgotności arkusza folii: Uzupełnieniem jest wykres przedstawiony poniżej (Rys. 7), gdzie wykazano, że im większa wilgotność względna, tym mniejsza adhezja w laminacie. Powyższe wykresy jednoznacznie wykazują, że wzrost wilgotności arkusza folii skutkować będzie obniżoną siłą adhezji pomiędzy powierzchnią szkła a folią, skutkując potencjalną delaminacją nie tylko na krawędzi szkła, lecz także w jego wewnętrznej części.

Rys. 6. Wykres stopnia przyczepności folii w stosunku do stopnia wilgotności arkusza folii [1]

Rys. 7. Zależność między wilgotnością względną a adhezją [2]

Przygotowanie szkła

Ważnym etapem przegotowania szkła do laminacji jest jego właściwe umycie w celu usunięcia zanieczyszczeń. Szczególnie ważne jest, aby stosowana woda posiadała ściśle określone parametry. Proces mycia jest wytypowany jako jeden z najważniejszych w celu osiągnięcia odpowiedniej siły adhezji folii do szkła [1], mierzonej w skali od 1 do 10 w jednostkach Pummela, gdzie 10 oznacza, iż przyczepność szkła po zbiciu jest na najwyższym poziomie i jego fragmenty zakrywają całą folię, natomiast 0 oznacza całkowite odsłonięcie folii.

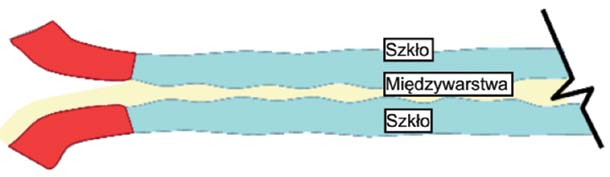

Po umyciu następuje złożenie ze sobą warstw szkła i folii w czystym, izolowanym pomieszczeniu, a materiały mogą być dotykane tylko w rękawiczkach. Pozostałości na powierzchni szkła w postaci soli mają znaczący wpływ na stopień wiązań pomiędzy szkłem a folią. Najczęściej w wodzie rozpuszczone są pierwiastki z grupy berylowców oraz litowców, a ich zawartość jest wyrażona w jednostkach przewodności jonowej. Rys. 8 przedstawia stopień zależności pomiędzy przyczepnością, a stopniem zawartości soli w wodzie służącej do mycia szkła (mierzonej w stopniach przewodności jonowej).

Rys. 8. Wykres stopnia przyczepności folii w stosunku do ilości soli zawartych w wodzie użytej dla mycia szkła [1]

Sole potasu, obecne w wodzie do mycia szkła przed laminacją, wykazują zdolność do wiązania wody zawartej w folii PVB, co prowadzi do redukcji stopnia przyczepności. Szczególne szkodliwe są sole wapnia, które wiążą się grupami alkoholowymi, uniemożliwiając im utworzenia wiązania ze szkłem. Zalecane jest, aby stosować wodę zdemineralizowaną, bowiem woda pochodząca z sieci wodociągowej zawsze zawiera pewną ilość wspominanych związków chemicznych.

Wady szkła bazowego

Do produkcji szkła laminowanego mogą być stosowane różne rodzaje szkła: zwykłe szkło typu float, szkła półhartowane lub hartowane. Jakość powierzchni szkła (zachowanie tolerancji wymiarowych) ma znaczenie podczas laminacji i wpływ na delaminację. W wyniku procesu hartowania szkło ulega deformacji w różnym stopniu, w zależności od jakości procesu. Nawet, jeśli szkło zostanie poddane obróbce termicznej zgodnie z powszechnie obowiązującymi i stosowanymi normami [3, 4], nie gwarantuje to otrzymania laminatu wytrzymałego i wysokiej jakości [5].

Rys. 9. Wykres stopnia przyczepności folii w zależności od zawartości związków z grupy litowców i berylowców [1]

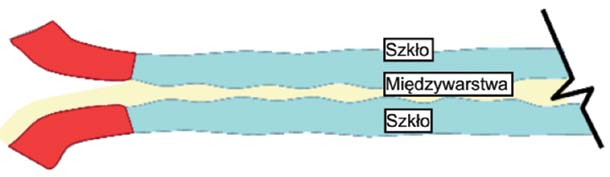

Najczęstszą wadą są tzw. roller-waves (rys. 10) powstałe, gdy rozgrzane szkło „zawisa” pomiędzy rolkami, po których się przemieszcza w piecu hartowniczym, w wyniku czego po ochłodzeniu powstają wyraźne wzniesienia i obniżenia powierzchni.

Rys. 10. Szkło podczas inspekcji wad optycznych na „pasach zebry” – widoczne roller waves [6]

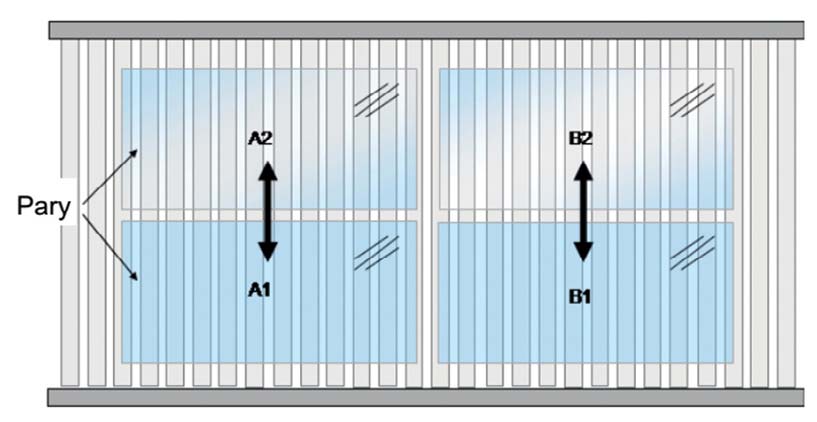

Dla szkła laminowanego powyższe wady mają wpływ na grubość folii, która zmienia się na długości, będąc cieńsza lub grubsza. Zbyt cienka folia może nie być w stanie przenieść projektowanych naprężeń ścinających. Zaleca się dobieranie poszczególnych tafli szkła z tych samych partii produkcyjnych, tj. tafli szkła będących w piecu do hartowania równolegle do siebie (rys. 11).

Powstające wówczas zniekształcenia po nałożeniu szkła na siebie będą do siebie równoległe. Wtedy międzywarstwa będzie posiadała równomierną grubość, niezależnie od kształtu powierzchni szkła (rys. 11, 12)

Rys. 11. Usystematyzowany załadunek szkła – dobór szkła produkowanego równolegle [5]

Rys. 12. Przykład dopasowania faz odkształceń „roller waves” [8]

Folia PVB posiada ograniczoną zdolność do wypełnienia nierówności i nie powinno się zakładać, że przerwy powstałe w wyniku nierównej powierzchni szkła mogą zostać wypełnione. Maksymalna dopuszczalna różnica powinna wynosić 0,1 mm [7].

Kolejną wadą szkła hartowanego jest fakt, że w wyniku powstających naprężeń krawędzie szkła mogą ulec uniesieniu powodując efekt kissing lips (rys. 13) lub zamknięciu, drastycznie zmniejszając grubość międzywarstwy na końcu laminatu, gdzie jest ona najbardziej narażona na delaminację ze względu na kontakt ze środowiskiem zewnętrznym w momencie, gdy krawędź szkła jest wyeksponowana.

Rys. 13. Efekt „kissing lips” – uniesienie krawędzi [5]

Nawet, jeśli podczas kontroli po procesie autoklawizacji nie wykryto wad w laminacie, mogą się one pojawić w późniejszym okresie, będąc skutkiem zwiększonych naprężeń powstałych od niedopasowania do siebie tafli szkła w jednym kompozycie (niedopasowane roller waves, uniesienie krawędzi).

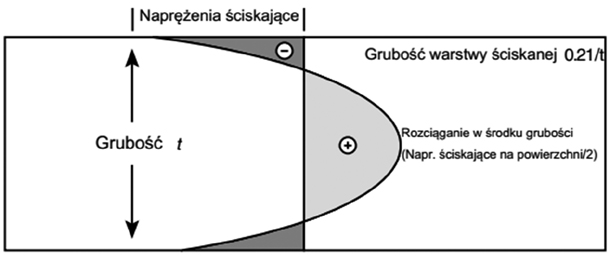

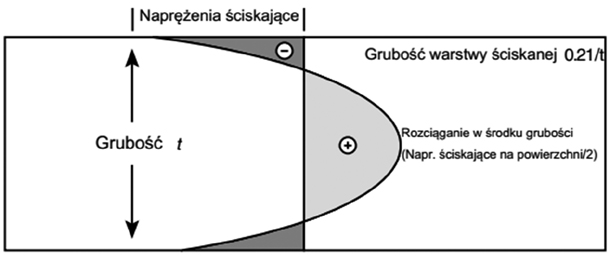

Mechanizm powstawania znaczących zniekształceń na krawędziach jest spowodowany innym rozkładem naprężeń bezpośrednio na krawędzi szkła. Na grubości szkła hartowanego rozkład naprężeń jest symetryczny. Przy powierzchniach występuje ściskanie, a w środku grubości – rozciąganie, co przedstawia rys. 14.

Rys. 14. Rozkład naprężeń w środku szkła hartowanego [9]

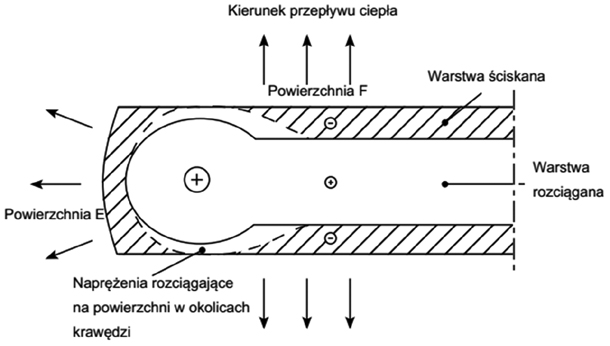

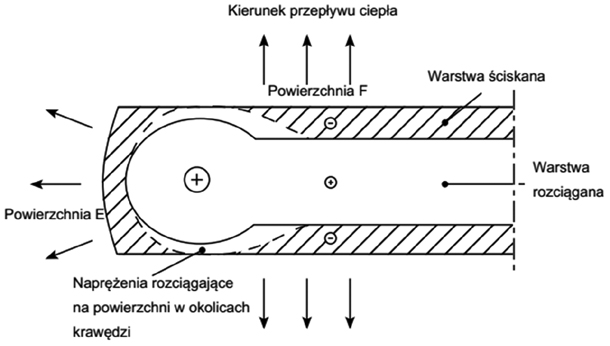

Rozkład naprężeń na krawędzi jest bardziej skomplikowany, ponieważ krawędź szkła (powierzchnia E) ochładza się w innym tempie niż jego środek (powierzchnia F), jak przedstawiono na rys. 15.

Może się zdarzyć, że na powierzchni szkła będą występowały naprężenia rozciągające (linia przerywana na rys. 15), które dodatkowo również zostaną zwiększone poprzez proces laminowania, skutkując dodatkowymi odkształceniami. W przypadku, gdy nie ma możliwości jednoznacznego określenia jakości powierzchni zamawianego szkła, zaleca się stosowanie folii o grubości min. 1,52 mm (0,06”) (4 warstwy) [5].

Rys. 15. Rozkład naprężeń na krawędzi szkła [9]

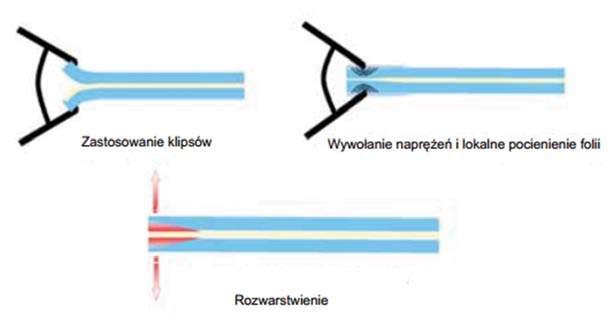

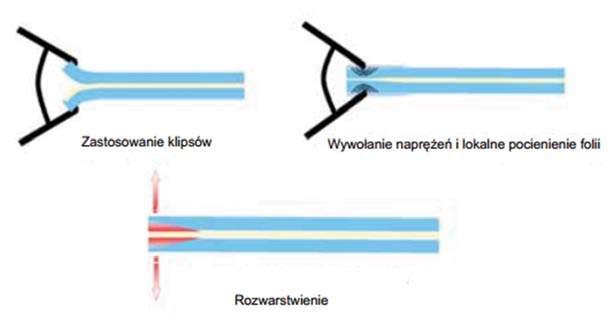

W szczególnych przypadkach stosuje się klipsy w celu otrzymania pełnej powierzchni kontaktu pomiędzy folią a taflami szkła. Niemniej jednak klipsy powodują lokalne naprężenia i pocienienie folii co może zostać niezauważone w krótkim czasie po produkcji, lecz w dłuższym odcinku czas może powodować efekt całkowicie odwrotny, czyli rozwarstwienie się końców laminatu (rys. 16).

Rys. 16. Efekt zastosowania klipsów w trakcie procesu laminacji [5]

Rodzaj obróbki krawędzi laminatu

Jednym z najważniejszych czynników mających wpływ na trwałość krawędzi szkła laminowanego ma rodzaj krawędzi. Szkło wcześniej docięte na wymiar (przed procesem laminacji) posiada krawędź, która powstała w wyniku autoklawizacji i w przypadku procesu wysokiej jakości może odznaczać się pełnym przyleganiem folii do szkła w obszarze krawędzi. Dla takich szyb laminowanych w testach opisanych w pracy Daviesa i Cadwalladera [10] zjawisko delaminacji krawędzi wynosiło średnio 1,5 mm, nie głębiej niż 3 mm.

W przypadku używania szkła laminowanego, będącego w handlowych wymiarach, następnie docinania go na wymiar, zaobserwowano bąble o maksymalnych wymiarach 0,3 mm oraz 1,2 mm na odcinku 600 mm lub na całej długości próbki. Tak duże zróżnicowanie obserwowanych wyników spowodowane jest brakiem możliwości kontroli powtarzalności procesu cięcia szkła laminowanego, a co za tym idzie, otrzymywanie takiej samej jakości laminatu [10].

Jak pokazuje rys. 3, w temperaturze około 45°C, wytrzymałość laminatu na rozciąganie wynosi jedynie około 100 N/cm2. Ciśnienie powietrza używane w autoklawach do laminowania szkła często przekracza tę wartość. Jeśli wewnątrz laminatu uwięzione jest powietrze, albo krawędzie laminatu nie są odpowiednio uszczelnione, powietrze wniknie w folię PVB podczas autoklawizacji.

Kiedy warunki staną się do tego korzystne, rozpuszczone powietrze może zbierać się małe bąble i wywierać nacisk nawet do 100 N/cm2 lub większy. Dlatego w laminatach niewykazujących defektów od razu po procesie autoklawizacji, może rozwijać się delaminacja w okresie późniejszym, np. po dłuższym okresie składowania.

Szkło z powłoką niskoemisyjną

Kolejnym aspektem, na który należy zwrócić uwagę w trakcie używania szkła hartowanego do produkcji laminatu, jest szkło pokryte powłoką niskoemisyjną. Ma ono z założenia za zadanie odbijania promieniowania podczerwonego. W trakcie hartowania takiego szkła w piecach radiacyjnych powłoka skutecznie spełnia swoje zadanie nie dopuszczając do równomiernego ogrzania tafli szkła, co skutkuje zwiększonymi odkształceniami krawędzi w postaci łuków [10].

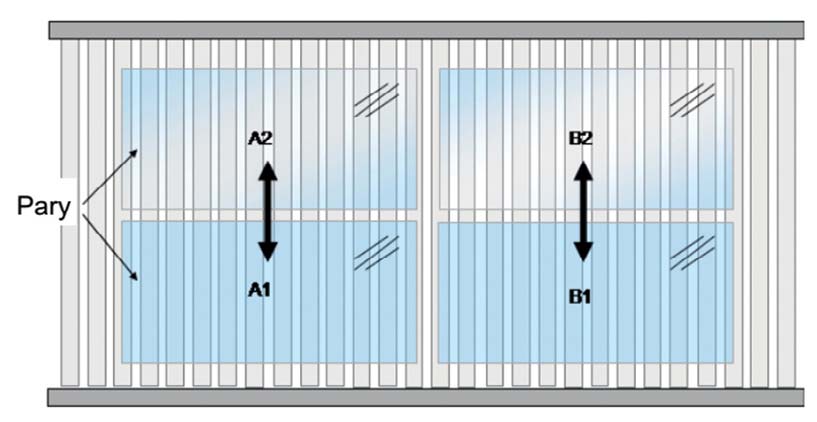

Dodatkowo podczas wstępnego ogrzewania laminatu w celu usunięcia powietrza ważnym aspektem jest orientacja elementów grzejących w stosunku do orientacji powłoki. Jeżeli znajduje się ona na górnej tafli (powierzchnia #1 lub #2) a elementy grzejące również są na górze, to będzie ona skutecznie ograniczać ilość ciepła docierającego do folii, a co za tym idzie – ograniczać proces usuwania powietrza, otrzymania właściwej krawędzi po wypłynięciu folii oraz mieć ogólny wpływ na jakość laminatu.

Z kolei, gdy powłoka będzie na dolnej tafli przy tym samym położeniu elementów grzejących, promieniowanie podczerwone dotrze bez przeszkód do folii, następnie odbije się od powłoki i ponownie ją ogrzeje. W ten sposób można skrócić czas nagrzewania wstępnego laminatu [5].

W kolejnej części artykułu przybliżone zostaną czynniki chemiczne, które mają wpływ na zjawisko delaminacji.

[1] U. Keller i H. Mortelmans: Adhesion in Laminated Safety Glass – What makes it work?, w: Glass Processing Days, 1999.

[2] B. C. Wong: Shattering old myths about defect formation in laminated glass, w: Glass Processing Days, 1997.

[3] ASTM C 1048 Standard Specification for Heat-Strengthened and Fully Tempered Flat Glass (Standardowa Specyfikacja dla szkła wzmacnionego termicznie i szkła termicznie hartowanego), American Society for Testing and Materials, 2012.

[4] PN-EN 12150-1:2002 Szkło w budownictwie. Termicznie hartowane bezpieczne szkło sodowo-wapniowo-krzemianowe. Część 1: Definicje i opis.

[5] D. Domingo i J. Schimmelpenningh: Efficient Processing of PVB in Evolved Laminated Configurations, 2011.

[6] A. Mark i M. John: Roller Wave Distortion – Definition, Causes and a Novel Approach to Accurate, On-line Measurement, 2001.

[7] M. V. Russelt: How to make a good laminated safety glass for windscreens, 1997.

[9] A. S. Redner i B. R. Hoffman: Detection of Tensile Stresses Near Edges of Laminated and Tempered Glass, 2001.

[10] P. Davies i R. Cadwallader: Delamination Issues with Laminated Glass – Causes and Prevention, 2003.