Przez długi czas było słychać wołanie architektów i projektantów elewacji, że należy opracować technologię pozwalające całkowicie uniknąć występowania anizotropii i zamgleń – zjawisk optycznych zakłócających przejrzysty wygląd szkła. Oczywiście oba zjawiska wiążą się z procesem produkcji i, w zależności od technologii stosowanej w piecu do hartowania szkła, nie zawsze można ich uniknąć.

Anizotropia i zamglenia na fasadach

Anizotropia wynika z nierównomiernego rozłożenia naprężeń wewnątrz szkła. Dlatego można je znaleźć głównie w szkle hartowanym. Większość producentów postrzega anizotropię jako zjawisko nieodłączne z procesem hartowania szkla, które jest nieuniknione podczas termicznego hartowania i, jak do tej pory, nie było dostępnych systemów pomiarowych online (mierzących naprężenia w szkle na lini produkcyjnej) w czasie hartowania).

Białe zamglenia w szkle pojawiają się, gdy szkło wygina się w piecu do hartowania, a cały jego ciężar naciska na środek albo na krawędzie walców, co uszkadza szklaną powierzchnię w tych obszarach.

Bez systemu online (działającego w czasie rzeczywistym w piecu do hartowania szkła) producenci szkła nie mają szansy na kontrolowanie procesu i reagowanie na czas. Systemy offline potrzebują zbyt dużo czasu, aby poinformować w rozsądnym tempie o konieczności dostosowania sekcji grzewczej lub chłodzącej pieca, aby uniknąć wystąpienia anizotropii lub zamglenia.

Skaner anizotropii

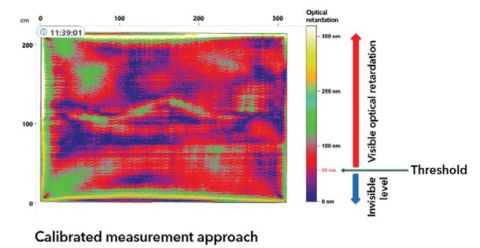

Umieszczony bezpośrednio na wylocie z pieca, skaner anizotropii Viprotron kontroluje wychodzące szkło i zapewnia przekazywanie natychmiast obrazu anizotropii występującej w szkle dla ładunku wychodzącego z pieca. Jednocześnie odbywa się lokalizacja miejsc intensyfikacji zjawiska i kalibrowany jest pomiar intensywności anizotropii.

Pomaga to zoptymalizować parametry pieca, a tym samym poprawić jakość dostarczanego końcowego produktu – szkła hartowanego – ponieważ wiele narzędzi analitycznych zapewnia dodatkowe informacje i możliwość dopasowania struktury pieca do wyników skanowania.

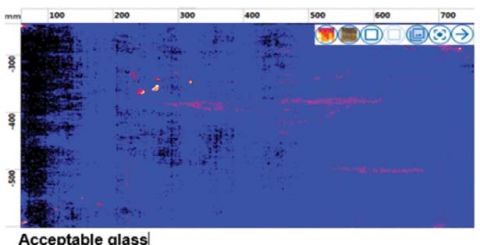

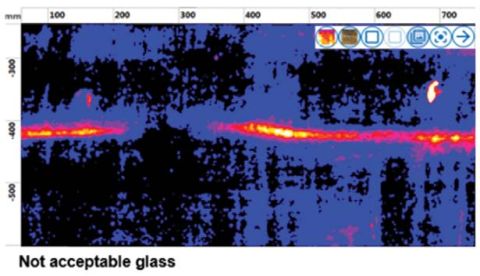

Skaner zamgleń

Podczas przechodzenia przez skaner, efekt zamglenia jest wyświetlany w tym samym czasie. Zapewniając zdjęcia obszarów zamglonych, operatorzy mogą znaleźć i wypolerować te obszary tuż po piecu. Zatem tylko dobre szkło zostanie przekazane na następny etap produkcji (np. do produkcji szyb zespolonych).

(...)

Całość artykułu w wydaniu drukowanym i elektronicznym

Inne artykuły o podobnej tematyce patrz Serwisy Tematyczne

Więcej informacji: Świat Szkła 09/2018