Szkło stało się popularnym materiałem do stosowania w balustradach, osłonach i barierach. Monolityczne szkło hartowane było stosowane przede wszystkim w Ameryce Północnej, ale wraz z ostatnimi zmianami w Międzynarodowym Kodeksie Budowlanym (IBC 2015) obecnie wymagane są laminaty z tafli szkła wzmocnionego termicznie lub szkła hartowanego. Coraz większą popularnością cieszą się wspornikowe balustrady, w których szkło mocuje się tylko u dołu (wzdłuż krawędzi dolnej) w stopce podstawy, pozostawiając pozostałe trzy krawędzie bez podparcia.

W przeszłości, w przypadku monolitycznego szkła hartowanego, do zamocowania szkła w stopce podstawy stosowano zaprawę na bazie cementu. W przypadku szkła laminowanego wiadomo, że zamocowanie zaprawą na bazie cementu prowadzi do rozwarstwienia laminatu i jego uszkodzenie (spękanie). Ponieważ liczba zastosowań szkła laminowanego – jako elementu balustrad wspornikowych – stale rośnie, opracowano nowe materiały do mocowania szkła w stopce podstawy, takie jak systemy suchego szklenia i zaprawy nie zawierające cementu.

Dzięki tym nowym technologiom i materiałom montażowym pojawiły się pytania, jak prawidłowo zdefiniować warunki podparcia podczas korzystania z oprogramowania do analizy metodą elementów skończonych (MES), takiego jak SJ Mepla. Aby odpowiedzieć na te pytania, przeprowadzono badania laminatów, wykonanych z folią laminującą (międzywarstwą) ze standardowego PVB, sztywnego PVB i jonoplastu. Laminaty badano pod obciążeniami liniowymi i punktowymi (skupionymi), mierząc ich ugięcie.

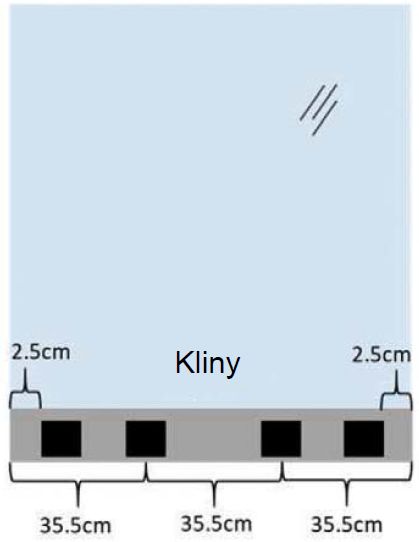

Rys. 1. Lokalizacja klinów mocujących

Ugięcie i naprężenie w szkle laminowanym określono również za pomocą analizy MES, stosując modele warstwowe i efektywnej grubości, z różnymi warunkami podparcia dostępnymi w programach komputerowych. Ponadto ugięcia i naprężenia w laminacie obliczono również przy użyciu schematu belki wspornikowej pod obciążeniem liniowym, według przykładu zawartego w dodatku X9 do normy ASTM E1300. Wyniki uzyskane z różnych metod obliczeniowych zostały następnie porównane z wartościami uzyskanymi z badań.

Wstęp

Zapierające dech w piersiach widoki na ocean lub niezakłóconą widoczność wnętrz sklepów w centrach handlowych umożliwia szkło używane jako materiał na balustrady. Rozwiązania takie są coraz popularniejsze. Niezależnie od tego, czy są to panele wypełniające, czy systemy całoszklane, które są podparte dwu- lub trójstronnie, podparte punktowo lub wspornikowo, szkło zapewnia dobrą widoczność, a jednocześnie funkcjonuje jako bariera zapewniająca bezpieczeństwo. W przeszłości stosowane było głównie monolityczne szkło hartowane, ale najnowsze wymagania przepisów budowlanych dotyczące barier szklanych chroniących przed upadkiem powodują zwiększanie liczby zastosowań bezpiecznego szkła laminowanego.

Po rozbiciu monolityczne szkło hartowane nie zapewnia wytrzymałości resztkowej ani bezpieczeństwa użytkowników. Cechy te posiada jednak szkło laminowane, wykonane z folią laminującą (międzywarstwą) umieszczoną pomiędzy dwiema warstwami szkła. Jego wytrzymałość resztkowa po rozbiciu wystarcza by chronić przechodniów przed wypadnięciem przez powstały „otwór” nawet po spękaniu tafli szklanych.

Oprócz przepisów budowlanych, wymagających obecnie stosowania szkła laminowanego, najnowszy Międzynarodowy Kodeks Budowlany (InternationalbBuilding Code IBC) z 2018 roku, pozwala na niestosowanie osłony górnej krawędzi lub poręczy w przypadku całoszklanych balustrad strukturalnych ze szkła laminowanego, jeśli laminat „pozostanie na miejscu” nawet po spękaniu (rozbiciu) tafli szkła podczas badania, zgodnie z normą ASTM E2353. Wraz ze zmianami w przepisach (kodeksach budowlanych pojawiły się pytania dotyczące sposobu projektowania szkła laminowanego do stosowania w całoszklanych balustradach, zwłaszcza w przypadku balustrad wspornikowych.

Rys. 2. Badana próbka – balustrada wspornikowa pod obciążeniem liniowym

Aby odpowiedzieć na to pytanie, skonfigurowano program badań i analiz do porównywania wynikówvbadań fizycznych z wynikami symulacji komputerowych, z użyciem oprogramowania do analizybMetodą Elementów Skończonych (Finite Element Analysis FEA) i zgodnie z wymaganiami normy ASTM E1300. Laminaty szklane, zamocowane tylko wzdłuż dolnej krawędzi z zastosowaniem zarówno „mokrych”, jak i „suchych” systemów mocowania w podstawach aluminiowych elementów konstrukcyjnych, zostały poddane działaniom obciążenia liniowego, punktowego i uderzenia wahadłem zgodnie z ASTM E2353.

Zmiany w przepisach budowlanych

Międzynarodowy Kodeks Budowlany z 2012 (IBC 2012)

Zgodnie z IBC 2012, całoszklane balustrady mogły być wykonywane z monolitycznego szkła hartowanego o minimalnej grubości 6 mm, o ile spełniały wymagania dla bezpiecznego szkła [1].

Aby uznać, że daną taflę szklaną można zaliczyć do kategorii szkła bezpiecznego, monolityczne szkło hartowane musi spełniać wymagania dla kategorii II wg CPSC 16 CFR 1201 lub klasy A wg ANSI Z97.1. W przypadku szkła hartowanego oznacza to, że tafla szklana zostaje sprawdzana na odporność na uderzanie skórzanego worka wypełnionego śrutem o ciężarze 45 kg spuszczanego z wysokości 1219 mm. Aby zachować zgodność z wymaganiami norm, szkło nie może ulec stłuczeniu lub, jeśli się stłucze, dziesięć największych kawałków nie może ważyć więcej niż równowartość dziesięciu cali kwadratowych oryginalnej próbki.

Oprócz uzyskania klasyfikacji jako szkło bezpieczne, tafla szklana musi również wytrzymać wymagane obciążenie wiatrem, a także obciążenie punktowe o wielkości 0,89 kN i obciążenie liniowe 0,73 kN/m, przy współczynniku bezpieczeństwa wynoszącym cztery, zastosowanym dla obciążeń punktowych (skupionych) i liniowych.

Współczynnik bezpieczeństwa wynoszący cztery jest przeznaczony do stosowania w celu zmniejszenia ostatecznego naprężenia materiału do dopuszczalnego naprężenia w obliczeniach projektowych, a nie do zwiększenia przyłożonych obciążeń. Na przykład szkło hartowane może wytrzymać maksymalne naprężenie wielkości 165 N/mm². Zastosowanie współczynnika bezpieczeństwa wynoszącego cztery spowoduje, że dopuszczalne naprężenie jest wielkości 41,36 N/mm².

Chociaż szkło laminowane złożone z tafli szkła hartowanego lub wzmocnionego termicznie zawsze było zgodne z wymaganiami kodeksu IBC 2012, to monolityczne szkło hartowane było zwykle stosowane przed zmianą kodeksu z 2015 roku. Należy zauważyć, że już w kodeksie IBC 2009 wymagano stosowania szkła laminowanego do balustrad w obszarach znajdujących się nad głowami przechodniów i do balustrad, które nie mają osłony do ochrony górnej krawędzi.

W 2011 r. pojawiło się kilka doniesień o przypadkach, w których kawałki z popękanych balustrad z monolitycznego szkła hartowanego spadały z kilku pięter na znajdujące się poniżej chodniki z przechodniami. W Toronto, w Kanadzie, w latach 2010–2011 odnotowano 30 raportów na temat spadania kawałków tafli szkła z 11 budynków [2].

Ten scenariusz nie ogranicza się tylko do Toronto. Inne miasta, takie jak Austin, Houston, Seattle, Nowy Jork i Chicago, doświadczyły przypadków spadania kawałków szkła z balustrad znajdujących się na balkonach. Przeprowadzono wiele badań, a wtrącenia siarczku niklu w szkle hartowanym (powodujące spontaniczne powstawanie spękań) znalazły się na szczycie listy przyczyn tych wypadków.

Innymi czynnikami, które też przyczyniły się do powstawania problemów, były błędy w projektowaniu lub montażu szklanej balustrady. Po wielu negatywnych artykułach prasowych przemysł szklarski przeanalizował sytuację i zaproponował zmiany w przepisach budowlanych.

Międzynarodowy K odeks Budowlany z 2015 (IBC 2015)

W IBC 2015 zrobiono duży krok naprzód, aby zapobiec spadaniu kawałków szkła z fasad budynków. Paragraf 2407 został zmieniony, aby wprowadzić wymaganie stosowanie szkła laminowanego we wszystkich szklanych balustradach na fasadach wysokich budynków. Nowy kodeks budowlany ograniczał stosowanie monolitycznego szkła hartowanego w balustradach.

Monolityczne szkło hartowane można zastosować, jeśli pod balustradą nie ma powierzchni do ruchu pieszego lub gdy przechodnie są chronieni przed spadającymi kawałkami szkła (np. odpowiednimi daszkami) [3].

W przypadku szkła laminowanego używanego do balustrad nadal należy uzyskiwać klasyfikację jako szkło bezpieczne i potwierdzać odporność na uderzenie skórzanego worka o ciężarze 45 kg. Aby szkło laminowane pomyślnie przeszło badanie odporności na uderzenie, to albo nie może ono ulec spękaniu, albo gdy ulegnie spękaniu – to nie mogą wystąpić odpryski kawałków szkła ani otwory w panelu szkła laminowanego, przez które można by przecisnąć kulę o średnicy 76 mm przesuwaną z siłą 18 N.

W przeciwieństwie do monolitycznego szkła hartowanego, które może wypaść z ramy, laminowane szkło bezpieczne musi pozostać na swoim miejscu (w ramie lub stopce podstawy) i nie może pozwolić na powstawanie większego otworu (jak opisano powyżej). Pozostałe wymagania dotyczące obciążenia pozostały takie same jak w wersji kodeksu IBC 2009, w tym możliwość zezwolenia przez nadzór budowlany na montaż balustrady bez osłony górnej krawędzi.

Międzynarodowy K odeks Budowlany z 2018 (IBC 2018) i ASTM E2353

W edycji IBC 2018 [4] jedyną zmianą było wycofanie zgody urzędnika nadzoru budowlanego na brak osłony górnej krawędzi balustrady. Zgodnie z nowym kodeksem budowlanym można teraz nie stosować osłony górnej krawędzi, jeśli jest to bezpieczne szkło laminowane z co najmniej dwoma taflami szkła o równej grubości, a oszklenie jest testowane pod kątem pozostania na miejscu (w ramie lub podporze dolnej) i będzie stanowiło barierę przed upadkiem nawet po rozbiciu (spękaniu) tafli szklanych zgodnie z normą ASTM E2353 Metody badań montażu oszklenia w systemach ciągłych balustrad, osłon i barier [5].

Ta norma opisuje, w jaki sposób badać balustrady pod kątem wytrzymałości statycznej, odporności na uderzenie i charakterystyki po spękaniu tafli szklanych. Po poddaniu balustrady szklanej działaniu obciążeń statycznych (obciążenia równomierne, liniowe i punktowe), badana jest odporność balustrady na uderzenie przy użyciu aparatu uderzającego opisanego w normie ANSI Z97.1 [6]. Następnie badana jest odporność na uderzenie za pomocą wahadła uderzającego określonego w ASTM E2025, normie wycofanej w 2015 r. [7].

Po uderzeniu, w zależności od „zachowania się” tafli szklanej, dzieli się je na cztery kategorie: (1) oszklenie nie jest spękane (rozbite) , (2) oszklenie jest spękane, ale nadal pozostaje na miejscu, a otwory są na tyle małe, że nie przechodzi kula badawcza, (3) oszklenie jest spękane i odłamki są połączone, ale kula badawcza przechodzi przez powstałe otwory, a (4) oszklenie jest rozbite i odłamki nie są połączone.

Ponadto ASTM E2353 klasyfikuje również różne typy barier, osłon i balustrad w zależności od rodzaju podparcia oszklenia. Istnieje sześć typów oszklenia, a wspornikowa balustrada podparta tylko u dołu (wzdłuż dolnej krawędzi) w stopce podstawy reprezentuje typ V. Typ V i VI wymagają odporności na uderzenia aparatem uderzającym w odległości 50 mm od środka tafli i nie więcej niż 200 mm od górnej krawędzi.

Program badań

Aby zrozumieć porównanie wyników analizy MES i wymagań ASTM E1300 z rzeczywistymi wynikami badań, zainicjowano program badań, który określi wielkość ugięć przy obciążeniach liniowych i punktowych, a następnie odporności na uderzenie przed rozbiciem i po rozbiciu.

Dwanaście laminatów przygotowano przy użyciu dwóch tafli ze szkła hartowanego 8 mm. Laminaty miały długość 1067 mm i wysokość 1067 mm. Wybrano trzy różne folie laminujące (warstwy pośrednie): standardowy poliwinylobutyral (PVB), sztywny poliwinylobutyral (stiff PVB) i jonoplast. Wszystkie próbki zainstalowano w aluminiowym profilu (stopce podstawy) od firmy C. R. Laurence.

Każda podstawa miała długość 1067 mm i wysokość 120,6 mm przy głębokości kanału 101,6 mm i 38,1 mm szerokości. Trzy laminaty, zawierające jedną warstwę pośrednią (każdy laminat z innym rodzajem folii), zostały zamocowane na mokro za pomocą zaprawy SikaGlaze GG-735 na bazie poliuretanu (PU).

Dwuskładnikową zaprawę PU wymieszano zgodnie z instrukcją producenta. Po wstępnym zamocowaniu laminatów zaprawę PU wlano do stopki podstawy i pozostawiono do utwardzenia przez 36 godzin przed badaniami. Pozostałe dziewięć laminatów, po trzy z każdego rodzaju międzywarstwy, zostało zamontowanych przy użyciu systemu szklenia na sucho z firmy C.R. Laurence. Zastosowano cztery kliny zgodnie z zaleceniami producenta, jak pokazano na rys. 1.

Podstawa została zamontowana na stalowej belce dwuteowej, która została przykręcona do ramy testowej i przymocowana do betonowej podłogi za pomocą śrub, jak pokazano na rys. 2. Do uzyskania wymaganych wielkości obciążenia zastosowano pneumatyczny siłownik.

Dwie metalowe konsole, jedna dla obciążenia punktowego (skupionego) i jedna dla obciążenia liniowego, zostały zainstalowane na górnej krawędzi tafli szklanej. Konsola do wywołania obciążeń liniowych mierzyła 1067 mm długości i 38,1 mm szerokości i ważyła 24 kg. Klamra do wywołania obciążeń punktowych mierzyła 292 mm długości i 38 mm szerokości i ważyła 10 kg. Przewód łączy klamry z czujnikiem mierzącym wielkość obciążenia przymocowanym na końcu siłownika.

Przez 60 sekund przykładano obciążenie liniowe o wielkości 0,73 kN/m, mierząc ugięcie za pomocą sensora liniowego. W przypadku obciążenia punktowego o wielkości 1,33 kN, przyłożono je w środku górnej krawędzi przez 60 sekund, mierząc ugięcie za pomocą sensora.

Po badaniach zachowania się balustrad poddanych działaniu obciążeń statycznych, przystąpiono do badań odporności na oddziaływania dynamiczne – we wsporniki balustrad uderzano workiem skórzanym wypełnionym śrutem określonym w ASTM E2353 – worek spadał z wysokości 1220 mm. Jeśli laminaty nie pękały przy uderzeniu workiem, w następnym badaniu stosowano stalowe urządzenie udarowe (twardy korpus). Próbki uderzono w środek rozpiętości w odległości 200 mm od górnej krawędzi.

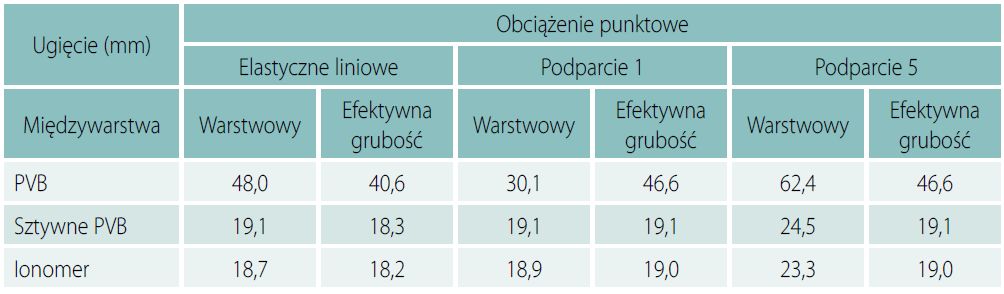

Tabela 1. Wartości ugięcia wg różnych metod analizy dla obciążenia punktowego (skupionego)

(kliknij na tabelę aby powiększyć)

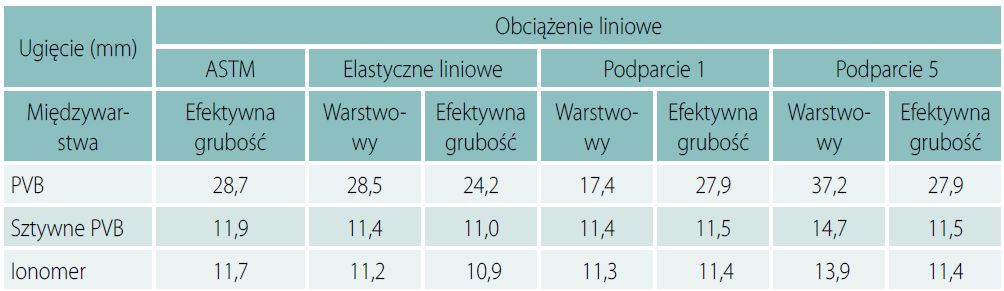

Tabela 2. Wartości ugięcia wg różnych modeli (metod analizy) dla obciążenia liniowego

(kliknij na tabelę aby powiększyć)

Modelowanie

Wybrano dwie różne metody modelowania ugięcia laminatu pod obciążeniem, MES przy użyciu oprogramowania SJ Mepla i wzory dla wspornikowej balustrady wg ASTM E1300, które znajdują się w załączniku X9 [8]. Obie metody określały dopuszczalną, obliczeniową minimalną grubość szkła i moduł ścinania międzywarstwy w temperaturze 20°C i czasie 1 minuty. Zgodnie z ASTM E1300 dla szkła 8 mm – obliczeniowa minimalna grubość szkła wynosi 7,42 mm.

Moduł ścinania w 20°C i 1 min. wynosił 1,2 N/mm² dla standardowego PVB, 120 N/mm² dla sztywnego PVB i 192 N/mm² dla jonoplastu. Aby modelować warunki podparcia w SJ Mepla, istnieje kilka różnych opcji, jednak wybrano typ 1 i typ 5. Typ 1 symuluje stopnie swobody w, u, v, φ i θ równe zero, podczas gdy w typie 5 tylko w, φ i θ są równe zeru.

Oprócz tych dwóch warunków podparcia przeprowadzono również modelowanie z elastycznymi podporami liniowymi. Zastosowano pięć elastycznych podpór liniowych, które rozciągały się na całej długości laminatu i miały szerokość 20 mm. Moduł E wynosił 30 N/mm² przy wysokości 5 mm. Wartości ugięcia uzyskane z obliczeń wg tych symulacji podano w tabelach 1 i 2.

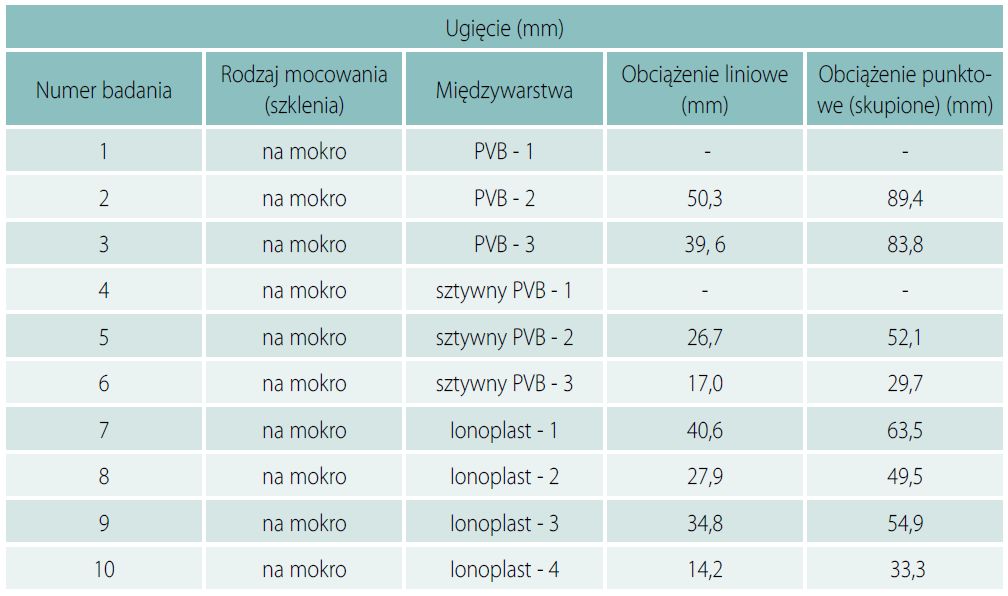

Tabela 3. Wielkości ugięć

(kliknij na tabelę aby powiększyć)

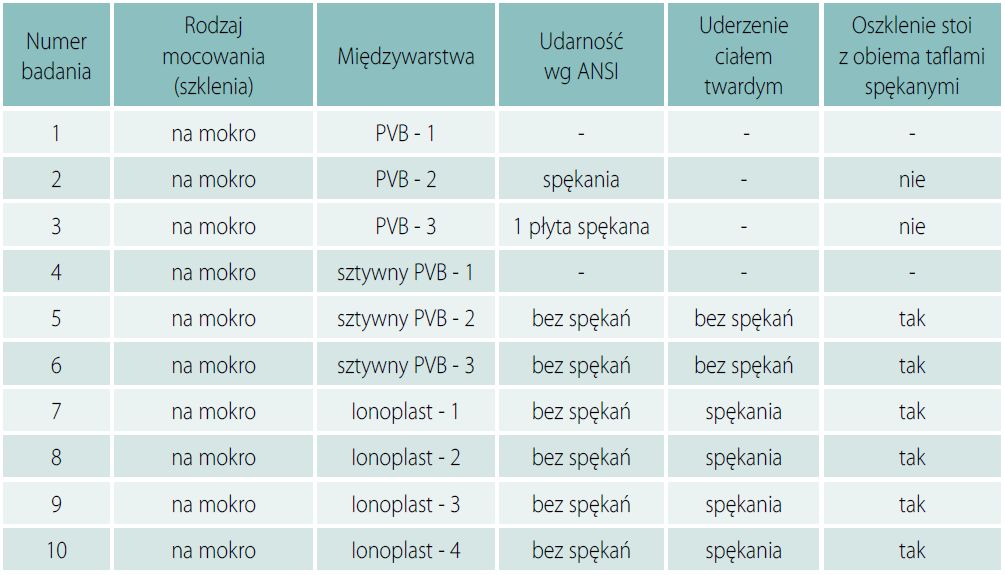

Tabela 4. Wyniki badania odporności na uderzenie

(kliknij na tabelę aby powiększyć)

Wyniki

Badania okazały się dość trudne. Dwie próbki pękły przed badaniem, a także uszkodzona została maszyna do mieszania zaczynu poliuretanowego do próbek mocowanych na mokro. W rezultacie w momencie opracowywania artykułu dostępne były tylko wyniki dla próbek mocowanych na sucho.

Oprócz tych wyzwań pojawił się również problem ze stabilnością stopki podstawy. Konstrukcja systemu montażowego pozwalała na obrót stopy podstawy i spowodowała większe niż oczekiwano ugięcia. Aby zmniejszyć obrót (przechył), element mocujący stopkę podstawy został przyspawany do belki dwuteowej podpierajacej stopkę podstawy.

Dało to dodatkową stabilność, ale nadal wykrywano nadmierne ugięcie. Dodano dodatkowe śruby, aby mocniej zamocować urządzenie badawcze do betonowej podłogi, a także dokręcano wszystkie śruby przed każdym badaniem. Z powodu tych problemów ugięcie nie jest spójne, jak wskazano w tabeli 3. Jednak w przypadku próbek badanych na końcu zaobserwowano zmniejszone ugięcia.

Tabela 4 pokazuje wyniki z próby odporności na uderzenie. Pierwszym badaniem było uderzenie ciałem miękkim (workiem skórzanym), a kolejnym było uderzenie urządzeniem ze stali o twardym korpusie. Jeśli szkło nie pękło w wyniku uderzenia twardym urządzeniem, próbka taka była ręcznie rozbijana młotkiem. Po rozbiciu laminaty ze standardowym PVB przewróciły się, podczas gdy laminaty ze sztywnym PVB i z jonoplastem pozostały ustawione pionowo.

Po minucie przerwy, klamra umożliwiająca przyłożenie obciążenie punktowe była umieszczana na górnej krawędzi teraz spękanego (rozbitego) szklanego laminatu i przykładano obciążenie, aż laminat przewracał się. Laminat ze sztywnym PVB wytrzymywał obciążenie 285 N przed upadkiem, podczas gdy laminat z jonoplastem wytrzymywał 489 N. Wszystkie testy przeprowadzono w kontrolowanej temperaturze między 20 a 21°C.

Wnioski

Celem tego programu badawczego było porównanie wyników z badań rzeczywistych balustrad wspornikowych z wynikami obliczeń inżynierskich, takich jak analiza metodą elementów skończonych MES i równania dla wspornikowych balustrad z załącznika X9 z normy ASTM E1300.

Próbki poddano oddziaływaniu obciążenia punktowego i liniowego, a także próbie odporności na uderzenie zgodnie z ASTM E2358. Na podstawie tych wyników uznano, że tylko laminaty z foliami laminującymi (przekładkami) z jonoplastu i sztywnego PVB (Stiff PVB) spełniają wymagania dotyczące wspornikowych balustrad szklanych zgodnie z IBC 2018.

Podczas badań rzeczywistych balustrad problemy z montażem stopy podstawy pozwoliły na większe niż oczekiwano ugięcia. Aby to skorygować, element mocujący podstawę został przyspawany do dwuteownika, aby zapobiec obrotowi podstawy. Spowodowało to zmniejszenie ugięć szkła. Opierając się na tym doświadczeniu stwierdzono, że odpowiedni montaż stopy podstawy odgrywa ważną rolę w działaniu laminatu.

Zamocowanie stopy podstawy bezpośrednio do betonowej podłogi prawdopodobnie przyniosłoby lepsze wyniki. Pierwotnym planem było przetestowanie zarówno mocowania na sucho Taper-Loc z firmy C. R. Laurence, jak i mocowania na mokro za pomocą dwuskładnikowej zaprawy na bazie PU SikaGlaze GG735 z firmy Sika. Jednak wystąpił problem z pompą w urządzeniu do mieszania zaprawy. W rezultacie, w momencie opracowania artykułu dostępne były tylko wyniki dla badań systemu mocowania na sucho.

Badania systemu mocowania na mokro należy jeszcze przeprowadzić w przysdzłości. Różne podejścia obliczeniowe dały interesujące wyniki. W przypadku obciążeń liniowych i punktowych wyniki dla modelu warstwowego dla elastycznego liniowego podparcia i podparcia 1 były bardzo podobne, natomiast wyniki dla podparcia 5 były nieco wyższe. Dotyczyło to tylko laminatu z jonoplastem i sztywnym PVB. Wartości dla laminatu ze standardowym PVB były bardzo zróżnicowane.

Przy zastosowaniu modelowania metodą grubości efektywnej wyniki dla różnych warunków podparcia były podobne dla każdego rodzaju folii laminującej, chociaż wartości sprężystości liniowej były nieco niższe. Równania wg ASTM E1300 dla metody grubości efektywnej dla balustrad wspornikowych z obciążeniem liniowym dały również bardzo podobne wartości ugięcia do MES wykorzystujacej model warstwowy lub efektywnej grubości, przynajmniej dla sztywniejszych folii: jonoplastu i sztywnego PVB.

W przypadku laminatu ze standardowym PVB równanie z ASTM E1300 dało podobne wyniki do warstwowego modelu MES z liniowym, elastycznym podparciem i metody efektywnej grubości z podparciem 1 i 5. Ponieważ wystąpiły pewne problemy z danymi z badań ugięcia rzeczywistych balustrad, konieczne są dalsze badania z lepszymi z lepiej zamocowaną balustradą w celu porównania z obliczonymi wartościami.

Jednak wyniki z badań kilku lepiej zamocowanych, ostatnich przetestowanych próbek były bliższe obliczeniom. Wszystkie badania i analizy modelowe dla balustrad przeprowadzono w temperaturze 20°C i przy stosunku wielkości krawędzi 1:1.

Ich wniki mogłyby być inne w wyższych temperaturach lub dla innych rozmiarów szkła laminowanego. Dlatego konieczne są dalsze testy w celu ustalenia wpływu wyższych temperatur, a także różnych wymiarów oszklenia na trwałość balustrad

Vaughn Schauss

Kuraray America, Inc.

Artykuł został oparty na wykładzie zaprezentowanym na Konferencji GLASS PERFORMANCE DAYS 2019, która odbyła się w dniach 26-28 czerwca 2019 r. w Tampere w Finlandii

Bibliografia

1. International Code Council. (2012). 2012 – International Building Code. Retrieved from https://codes.iccsafe.org/content/IBC2012?site_type=public

2. Ontario Ministry of Municipal Affairs and Housing. (2012). Expert Panel on Glass Panels in Balcony Guards Report – 2012. Retrieved from http://www.mah.gov.on.ca/Page9948.aspx

3. International Code Council. (2015). 2015 – International Building Code. Retrieved from https://codes.iccsafe.org/content/IBC2015/toc

4. International Code Council. (2018). 2018 – International Building Code. Retrieved from https://codes.iccsafe.org/content/IBC2018?site_type=public

5. ASTM E2353-16, Standard Test Methods for Performance of Glazing in Permanent Railing Systems, Guards, and Balustrades, ASTM International, West Conshohocken, PA, 2016, www.astm.org

6. ANSI Z97.1-2015, “For Safety Glazing Materials Used in Buildings – Safety Performance Specifications and Methods of Test”, copyright Accredited Standards Committee (ASC) Z97; 800 SW Jackson St Suite 1500, Topeka, KS 66612 – 1200. A copy of the complete standard may be obtained from www.ansiz97.com.

7. ASTM E2025-99(2006), Standard Test Method for Evaluating Fenestration Components and Assemblies for Resistance to Impact Energies (Withdrawn 2015), ASTM International, West Conshohocken, PA, 2006, www.astm.org

8. ASTM E1300-16, Standard Practice for Determining Load Resistance of Glass in Buildings, ASTM International, West Conshohocken, PA, 2016, www.astm.org

Całość artykułu w wydaniu drukowanym i elektronicznym

Inne artykuły o podobnej tematyce patrz Serwisy Tematyczne

Więcej informacji: Świat Szkła 05/2020

(kliknij na zdjęcie aby powiększyć)