W niniejszym artykule przedstawiono wyniki badań eksploracyjnych wytrzymałości połączenia metal-szkło w szkle laminowanym realizowanego za pomocą międzywarstwy (przekładki) ze strukturalnej folii z poliwinylobutyralu (PVB). Badanie składa się z trzech serii testów laboratoryjnych.

W pierwszej serii testów – badania wyrywania/rozciągania przeprowadzane są z użyciem cienkich metalowych wkładek zalaminowanych pomiędzy dwiema warstwami szkła. Te testy wyrywania/rozciągania pokazują znaczną odporność na wyciąganie wkładki oraz spójność otrzymanych wyników badań.

Druga seria testów – badanie ścinania warstwy klejącej – wykonywana jest z użyciem grubych metalowych krążków laminowanych (przyklejonych) do monolitycznych tafli szkła hartowanego.

Testy te wykazują znaczną wytrzymałość połączenia metal-szkło na ścinanie, a ich wyniki odznaczają się również dużą spójnością (mały rozrzut wyników badań).

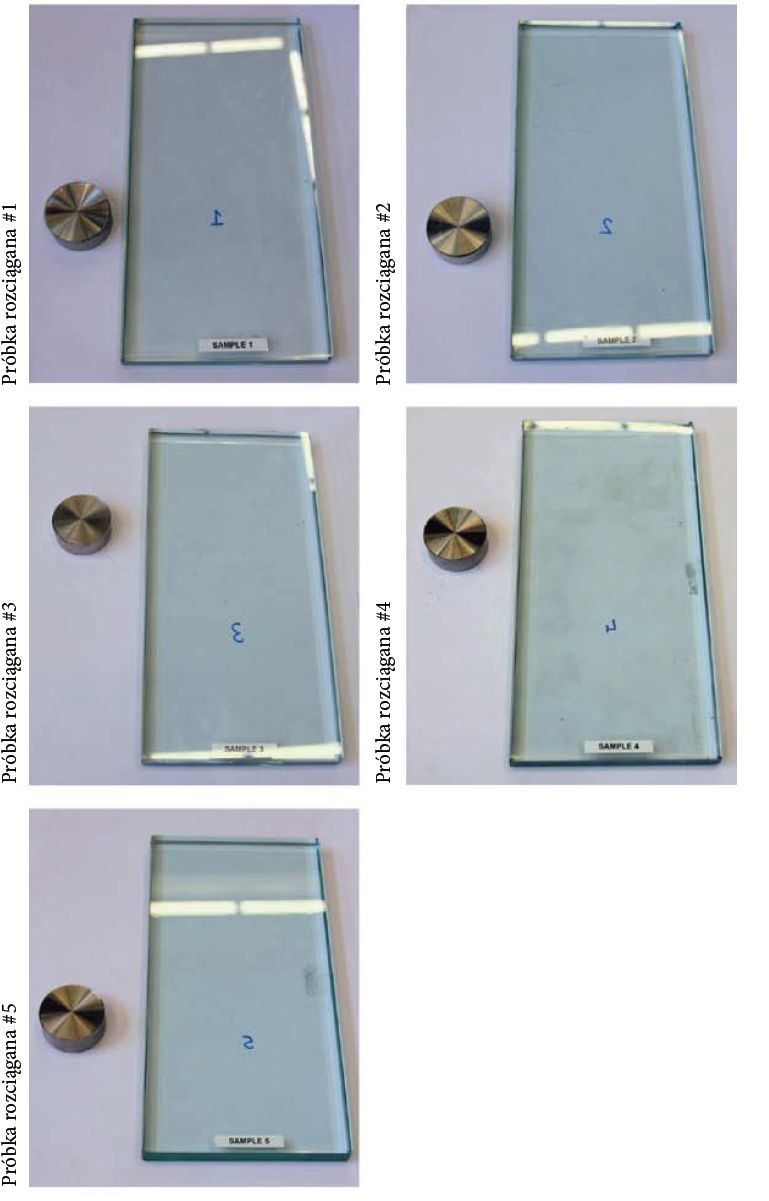

W trzeciej serii testów – badania rozciągania są przeprowadzane na podobnych próbkach krążków metalowych, które są używane do testów ścinania.

Również testy rozciągania połączenia metalowych krążków ze szkłem – wykazują wiarygodną spójność wyników i potwierdzają wysoki poziom sztywności połączenia przy rozciąganiu, ale stosunkowo duże rozproszenie w wynikach obciążenia niszczącego.

Podsumowując, stwierdza się, że strukturalna folia PVB zapewnia znaczną siłę wiązania metal-szkło, ale wymagane są dalsze badania do określenia jej potencjału w połączeniach szkła strukturalnego (konstrukcyjnych mocowaniach szkła za pomocą różnych łączników metalowych).

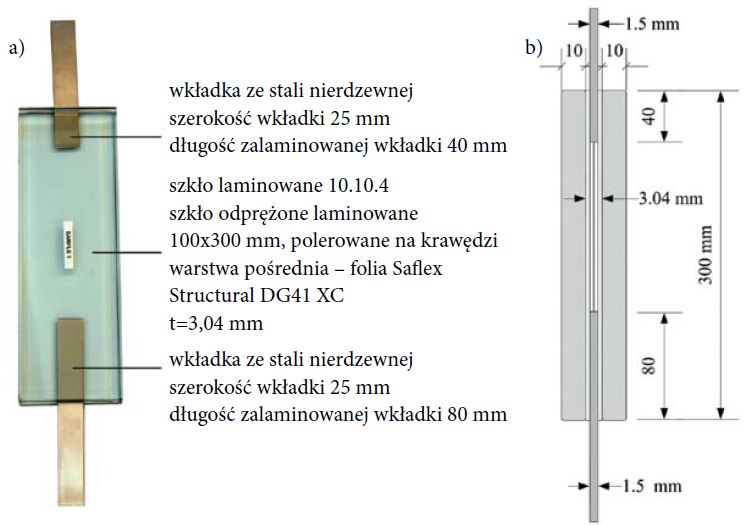

Rys. 1. Rozciągana/wyciągana próbka; a) widok z góry; b) przekrój. Wymiary nominalne podano w mm

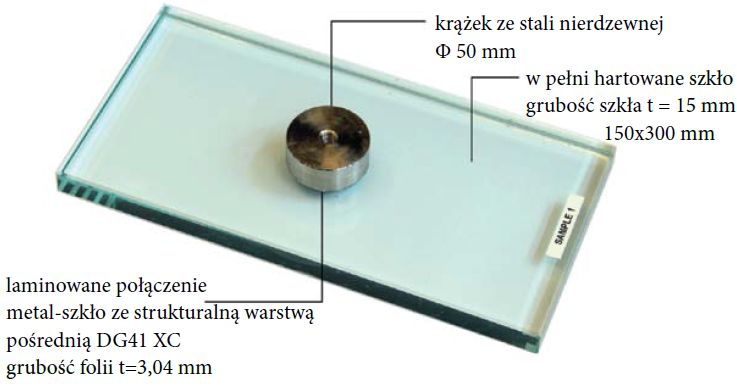

Rys. 2. Podgląd próbki z krążkiem stalowym. Wymiary nominalne podano w mm

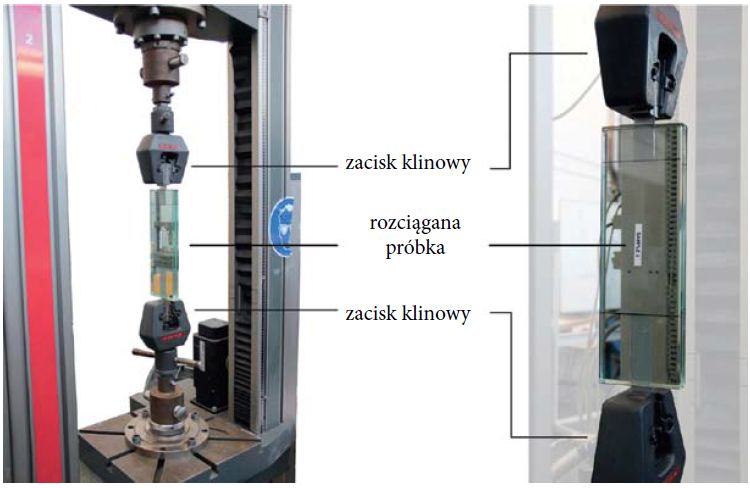

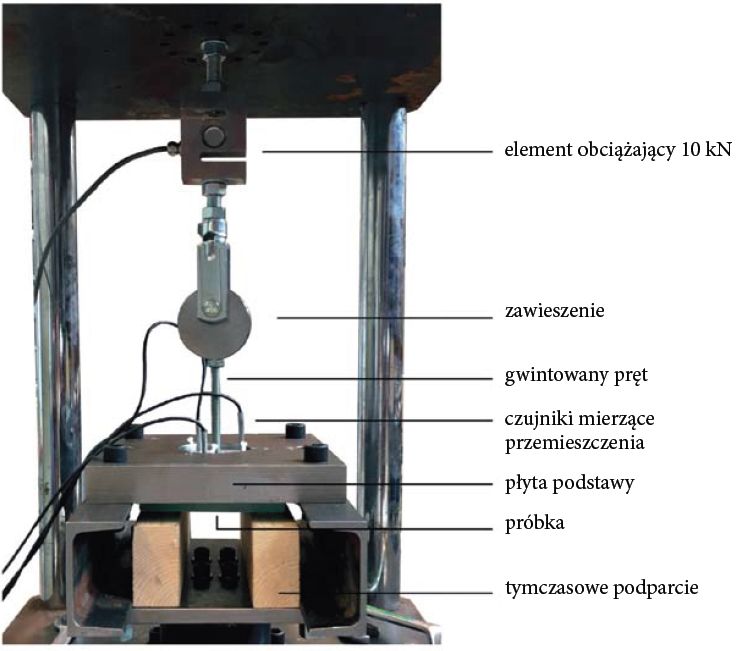

Rys. 3. Konfiguracja badania rozciągania/wyciągania

1. Wstęp

Laminowane połączenie metal-szkło to nowoczesny typ połączenia stosowany w szkle konstrukcyjnym. Takie laminowane połączenia wykorzystuje klejące warstwy pośrednie (tzw. międzywarstwy lub przekładki) z trwałej folii, aby utworzyć połączenie między elementami złącza – powierzchnią łącznika metalowego i powierzchnią szkła.

Połączenia laminowane są zwykle wytwarzane w cyklu laminowania w autoklawie, powszechnie stosowanym do produkcji szyb laminowanych. Takie połączenia laminowane różnią się od „konwencjonalnych” połączeń klejonych, które są zwykle wytwarzane za pomocą płynnych klejów, które są następnie utwardzane. Można wyróżnić dwa główne typy połączeń laminowanych opisanych w opracowaniach [Santarsiero i Louter, 2013; Bedon i Santarsiero, 2018].

Pierwszy typ – określany jako wstawione/wbudowane laminowane połączenia metal-szkło, składa się z cienkich wkładek metalowych, które są zintegrowane w pakiecie ze szkła laminowanego, jak to ma miejsce np. w wyrobach wyszczególnionych w opracowaniach [O`Callaghan, 2007; Belis i in. 2009; Carvalho i Cruz, 2012; Puller i Sobek, 2012; Santarsiero i in. 2016a: Torres i in. 2017].

Drugi typ – połączenia metal-szkło zewnętrznie laminowane zawiera części, które są laminowane albo do zewnętrznej powierzchni szkła, albo do krawędzi laminowanej szyby, jak to ma miejsce np. w przykładach opisanych w opracowaniach [Peters i in. 2007; Belis i in. 2009; Sitte i in. 2011; Santarsiero i in., 2016b; Santarsiero i in. 2017; Drass i in. 2018; Ioannidou Kati, 2018a].

W badania opisanych w niniejszym artykule zbadano oba typy laminowanych połączeń metal-szkło i przedstawiono badanie eksploracyjne zastosowania strukturalnej przekładki z folii poliwinylobutyralowej (PVB), Saflex Structural DG41 XC [Eastman Chemical Company, 2019], do tworzenia takich laminowanych połączeń metal-szkło.

Za pomocą testów rozciągania/wyciągania elementów metalowych osadzonych w laminowanym szkle – można sprawdzić omawiane połączenia metal-szkło (próbki z wyciąganą wkładką metalową) oraz przeprowadzić testy rozciągania i ścinania połączenia elementów metalowych laminowanych na zewnętrznej powierzchni (próbki z krążkami metalowymi). Podczas sprawdzania takich połączeń poddaje się próbie siłę wiązania metal-szkło z wykorzystaniem strukturalnej folii PVB.

2. Próbki

Na potrzeby tego badania wyprodukowano dwa różne typy próbek laminowanych połączeń metal-szkło, jak opisano w kolejnych podrozdziałach. Wszystkie próbki zostały laminowane w zakładach Eastman Chemical Company.

2.1 Próbki do badania wyciągania wkładek

Próbki do sprawdzenia wyciągania metalowych wkładek (rys. 1) składają się z następujących elementów:

- szkło odprężone laminowane 10.10.4; 100x300 mm; krawędź polerowana przed laminowaniem.

- warstwa pośrednia - folia PVB Saflex Structural DG41 XC; grubość nominalna t = 3,04 (4 warstwy po 0,76 mm).

- wkładki ze stali nierdzewnej (AISI 304); grubość t = 1,5 mm; szerokość 25 mm; długość zalaminowanej wkładki 40 i 80 mm.

W tych próbkach przekładka – folia strukturalna PVB jest stosowana zarówno do łączenia szkło-szkło, jak i metal-szkło. Początkowe wiązanie zostało przeprowadzone poprzez laminowanie w workach próżniowych, a następnie w standardowym cyklu laminowania w autoklawie, aby zakończyć proces laminowania. Należy zauważyć, że w tych próbkach nie ma bezpośredniego kontaktu stali ze szkłem (rys. 1b).

2.2 Próbki do badania klejenia krążków

Próbki do sprawdzenia klejenia (mocowania) metalowych krążków (rys. 2) składają się z następujących elementów:

- monolityczne w pełni hartowane szkło; t = 15 mm; 150x300 mm.

- krążek ze stali nierdzewnej (AISI 316); średnica 50 mm; grubość 15 mm.

- warstwa pośrednia – folia PVB Saflex Structural DG41 XC; grubość nominalna t = 1,52 mm (2 warstwy 0,76 mm).

W tych próbkach strukturalna warstwa pośrednia z folii PVB jest używana do łączenia metalu ze szkłem. Początkowe wiązanie zostało ustanowione poprzez laminowanie w workach próżniowych, a następnie standardowy cykl laminowania w autoklawie, aby zakończyć proces laminowania. Zastosowano akcesoria teflonowe i stalowe, aby zapobiec nadmiernemu przesunięciu/wypłynięciu przekładki z folii PVB podczas procesu laminowania.

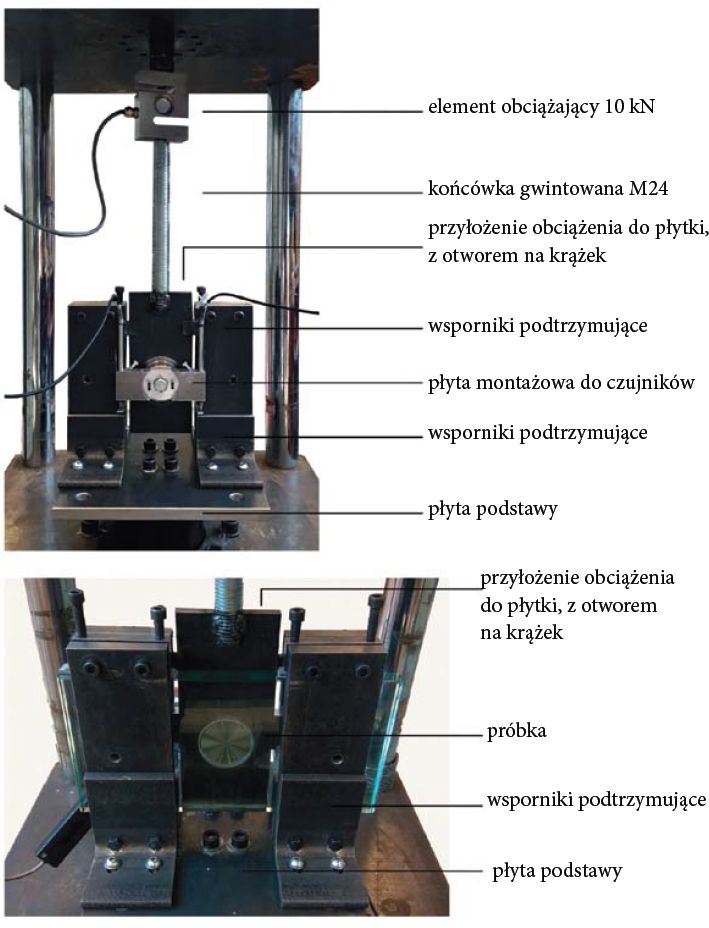

Rys. 4. Konfiguracja badania ścinania klejenia krążka stalowego; widok z przodu i z tyłu

Rys. 5. Konfiguracja badania rozciągania w klejeniu krążka stalowego

3. Metody badań

W tym badaniu zastosowano trzy różne konfiguracje testowe, jak opisano w następnych rozdziałach. Wszystkie testy są przeprowadzane w TU Delft.

3.1 Metoda badania wyciągania wkładki

Do badań wyciągania/wyrywania wkładek metalowych wykorzystywana jest uniwersalna maszyna wytrzymałościowa Zwick 100 kN z zaciskami klinowymi (rys. 3). Próbki umieszcza się pionowo, a zewnętrzne części metalowych wkładek zaciska się w klinowych konsolach/klamrach. Konsole są ręcznie dokręcane, aby zapobiec wyślizgiwaniu się metalowych wkładek z konsoli.

Przesuwając górny zacisk w górę ze stałą szybkością przemieszczenia 1 mm/minutę, do próbki przykładana jest siła rozciągająca, wyciągająca wkładkę metalową ze szkła laminowanego (laminatu). Podczas badań rejestrowana jest przykładana siła i przemieszczenie elementu. Badania wykonuje się w temperaturze pokojowej (23°C ±3°C) bez kondycjonowania temperaturowego.

3.2 Metoda testu ścinania połączenia/przyklejenia krążka

Do testów ścinania połączenia krążków metalowych wykorzystuje się maszynę wytrzymałościową firmy SCHENK wyposażoną w element obciążający siłą 10 kN (rys. 4). Próbki są umieszczane pionowo i podparte bocznie konsolami nośnymi zamontowanymi na płycie podstawy.

Płytka stalowa o grubości 10 mm, z okrągłym otworem do umieszczenia krążka metalowego, połączona jest z elementem obciążającym za pomocą gwintowanego pręta średnicy M24. Przesuwając płytę podstawy w dół z szybkością przemieszczenia 1 mm/minutę, do połączenia – folii mocującej krążek metalowy przykłada się siłę ścinającą.

Na krążku umieszczona jest płytka montażowa z dwoma czujnikami przemieszczenia, które mierzą względne przemieszczenie krążka względem szkła przy teście ścinania połączenia. W trakcie badań rejestrowana jest przykładana siła oraz przemieszczenie mierzone przez czujniki.

Badania wykonywane są także w temperaturze pokojowej (23°C ±3°C) bez kondycjonowania temperaturowego. Projekt układu testowego opiera się na wcześniejszych badaniach przeprowadzonych przez [Santarsiero et al. 2016b] i jest identyczny z zastosowanym w badaniu [Ioannidou Kati et al. 2018b].

3.3 Metoda badania rozciągania połączenia/przyklejenia krążka

Do badania rozciągania połączenia krążka wykorzystuje się maszynę wytrzymałościową firmy SCHENK wyposażoną w element obciążający siłą 10 kN (rys. 5). Próbki są montowane poziomo pod stalową płytą podstawy, która jest wyposażona w okrągły otwór, w którym umieszczony jest krążek próbny.

Przycisk jest połączony z zawieszeniem za pomocą gwintowanego końca, który sam jest połączony z elementem obciążającym. Przesuwając płytę podstawy w dół ze stałą szybkością przemieszczenia 1 mm/minutę, na połączenie krążka przykładana jest siła rozciągająca.

Względne przemieszczenie krążka względem szyby jest mierzone za pomocą czujników przemieszczenia zamontowanych na krążku. W trakcie badań rejestrowana jest siła oraz przemieszczenie mierzone przez czujniki.

Testy są wykonywane również w temperaturze pokojowej (23°C ±3°C) bez kondycjonowania temperaturowego. Projekt układu testowego oparty jest na wcześniejszych badaniach przeprowadzonych przez [Santarsiero et al., 2017] i jest identyczny z tym zastosowanym w badaniu [Ioannidou Kati et al. 2018].

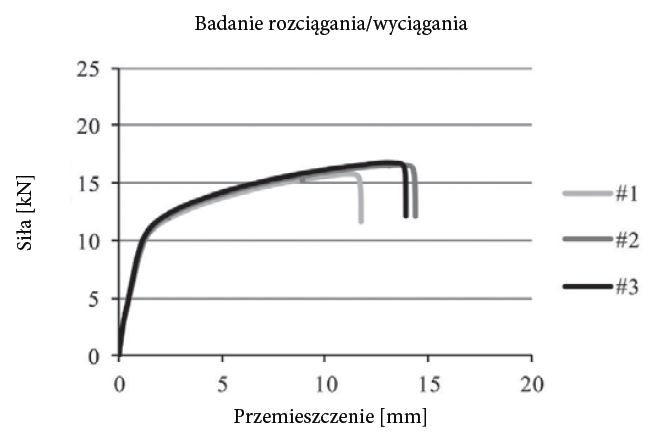

Rys. 6. Wykresy zależności siła-przemieszczenie podczas badania rozciągania/wyciągania

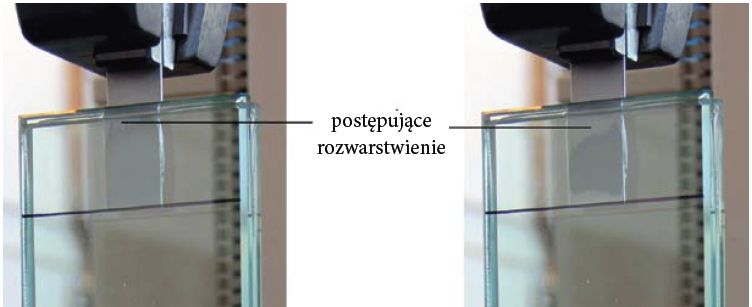

Rys. 7. Przykład postępującego rozwarstwienia wokół górnej metalowej wkładki (długość zalaminowania 40 mm)

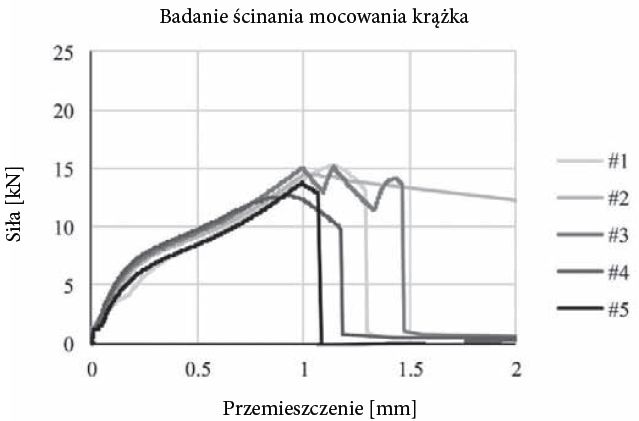

Rys. 8. Wykresy zależności siła-przemieszczenie podczas badania ścinania połączenia/mocowania krążka metalowego

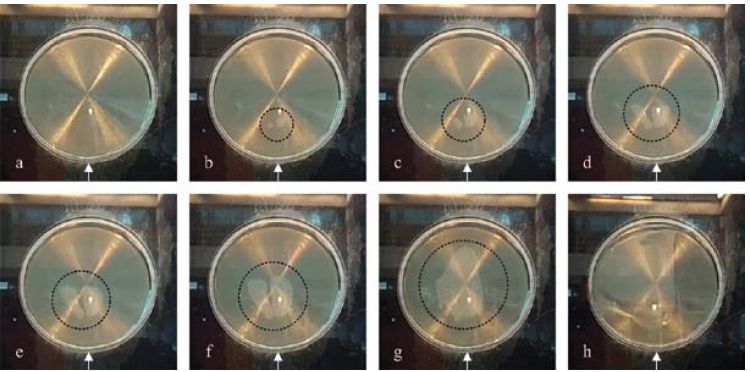

Rys. 9. Przykład postępującej delaminacji podczas badania ścinania połączenia/przyklejenia krążka metalowego. Strzałka wskazuje kierunek przyłożenia obciążenia

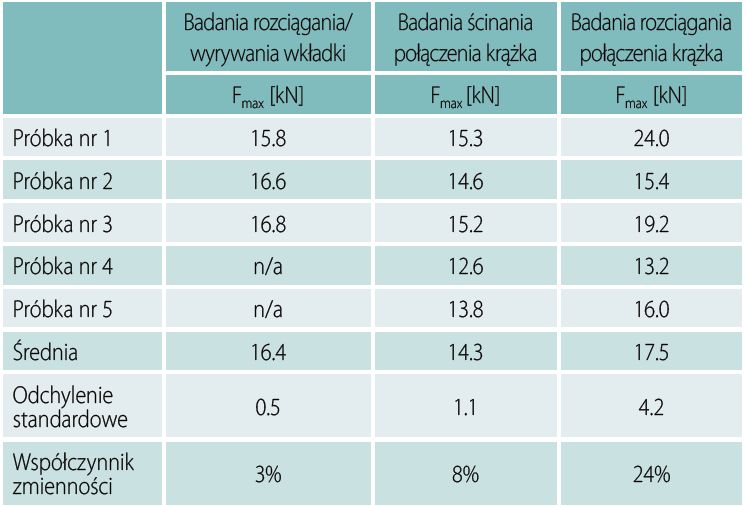

Tabela 1. Wyniki badań rozciągania/wyrywania wkładki metalowej, ścinania i rozciągania

połączenia krążka metalowego

4. Wyniki

Wyniki badań wyciągania wkładki metalowej oraz ścinania i rozciągania połączenia/ przyklejenia krążka metalowego zebrano w tabeli 1. W kolejnych podrozdziałach przedstawiono wykresy zależności siła-przemieszczenie oraz opisano obserwacje wykonane podczas badań.

4.1 Wyniki badania rozciągania/wyciągania wkładki

Wykresy zależności siła-przemieszczenie wynikające z badań na rozciąganie/wyciągania metalowej wkładki przedstawiono na rysunku 6. Próbki wykazują dużą powtarzalność początkowej sztywności w próbie na wyciąganie metalowej wkładki. Przy obciążeniu około 10 kN sztywność na wyciąganie zaczyna się zmniejszać.

W trakcie eksperymentu zaobserwowano, że metalowa wkładka wydłuża się podczas testu i dochodzi do postępującego rozwarstwienia – rozpoczynającego się od wolnej krawędzi szkła i rozciągającego się do wewnątrz (rys. 7).

Zakłada się, że połączenie wydłużenia metalu, rozwarstwienia i odkształcenia międzywarstwy powoduje zmniejszenie sztywności na wyciąganie. Pełne rozwarstwienie wokół górnej wkładki (o długości zalaminowania 40 mm) następuje przy średnim obciążeniu 16,4 kN (tab. 1).

Ze względu na złożoną geometrię próbek z wyciąganymi metalowymi wkładkami zaobserwowano pewne niedoskonałości w zakresie jakości laminacji – pęcherzyki powietrza (rys. 10).

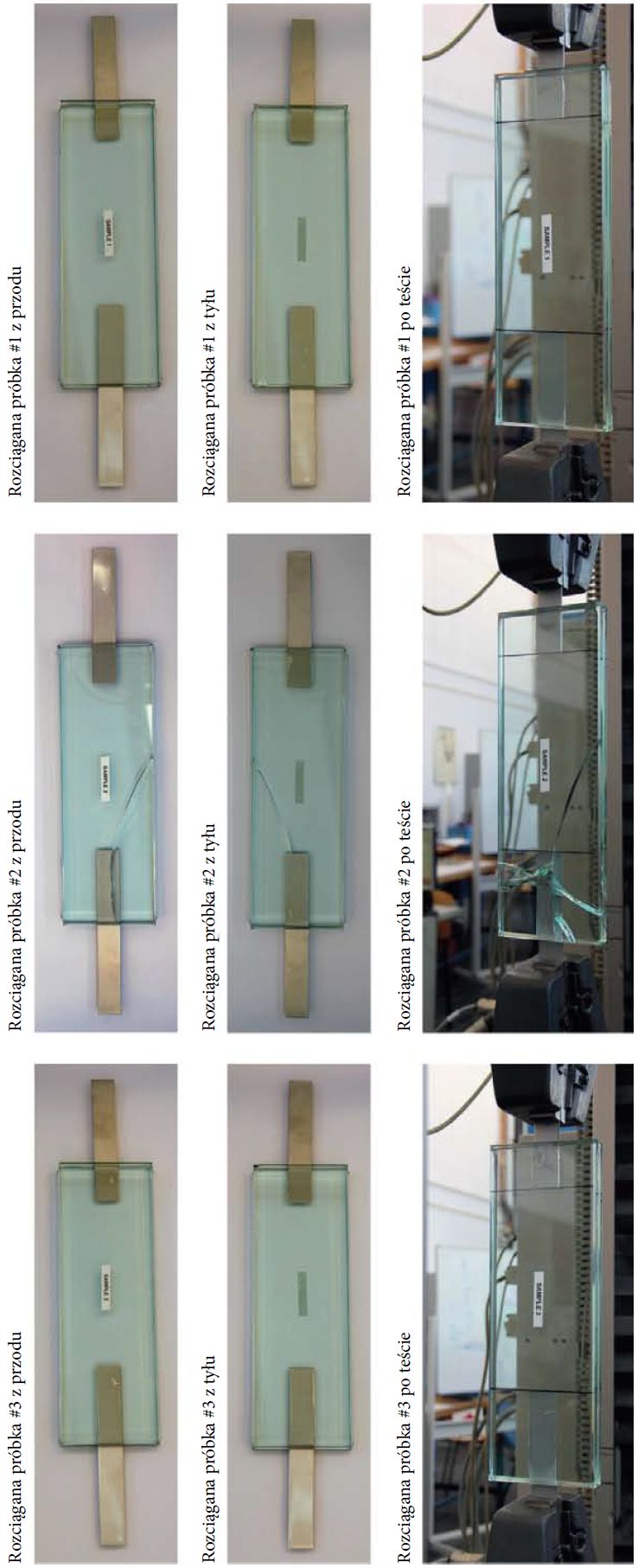

Wydaje się, że nie powodują one dużych zmian odporności na działanie siły wyciągającej/rozciągającej. Przegląd wszystkich próbek przed i po badaniach przedstawiono na rysunku 10. Należy zauważyć, że szkło próbki nr 2 było już pęknięte przed badaniem.

Podczas badań w próbce nr 2 pojawiło się dodatkowe pęknięcie, które spowodowało niewielkie zakłócenie na wykresie zależności siła-przemieszczenie (rys. 6). Widać jednak, że pęknięcia nie wpłynęły znacząco na ogólne zachowanie/ wytrzymałość próbek.

4.2 Wyniki testów ścinania połączenia krążka

Wykresy zależności siła-przemieszczenie wynikające z badania ścinania połączenia krążka metalowego przedstawiono na rysunku 8. Przedstawione na wykresie przemieszczenie odpowiada wartości uśrednionej z dwóch czujników przemieszczenia. Po wstępnym „osiadaniu układu” (do ~1,8 kN) próbki wykazują zgodne trajektorie siły-przemieszczenia.

Podczas eksperymentu zaobserwowano, że w próbkach występuje rosnące rozwarstwianie (rys. 9), co z założenia powoduje zmniejszenie sztywności na ścinanie, co widać na wykresie siła-przemieszczenie (rys. 8). Pełne rozwarstwienie próbek na granicy szkło-warstwa przekładki (folii laminującej) nastąpiło przy średnim obciążeniu 14,3 kN (tab. 1). Jedynie w przypadku próbki nr 5 nastąpiło oderwanie górnej powierzchni szkła (rys. 11).

4.3 Wyniki badań rozciągania połączenia krążka

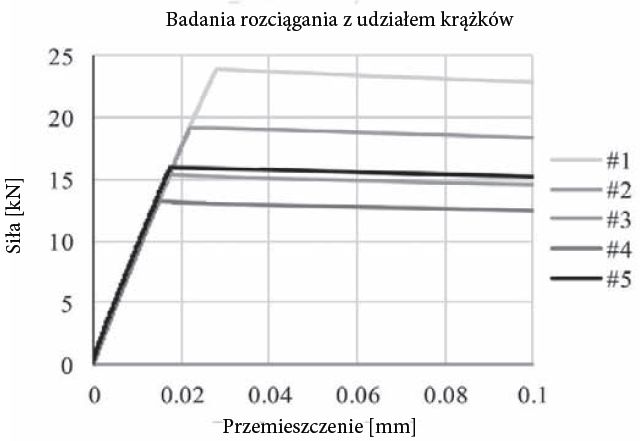

Wykresy siła-przemieszczenie z prób rozciągania połączenia krążka przedstawiono na rysunku 12. Pokazane na wykresie przemieszczenie odpowiada uśrednionej wartości trzech czujników przemieszczenia.

Próbki wykazują dużą powtarzalność sztywności na rozciąganie (rys. 12), ale stosunkowo duże rozproszenie wyników dotyczących obciążenia niszczącego, które wynosi średnio 17,5 kN przy 24% współczynniku zmienności (tab. 1).

To ostatnie zjawisko mogło wynikać z dużej wrażliwości próbek na rozciąganie na mimośrodowość i niedoskonałości geometryczne. Ta wysoka zależność może być powiązana z wysokim stopniem zamknięcia kleju, co skutkuje wysoką sztywnością na rozciąganie.

Zniszczenie próbek następuje z powodu nagłego i pełnego rozwarstwienia przycisku na styku szkło-warstwa przekładki (folii), podczas gdy styk metal-warstwa przekładki (folii) pozostaje w dużej mierze nienaruszony. Przegląd wszystkich badanych próbek przedstawiono na rysunku 13.

Rys. 10. Próbki z wyciąganą/rozciąganą metalową wkładką; po lewej: przednia strona przed badaniem; środek: tył przed badaniem; po prawej: przód po teście

Rys. 11. Próbki ze ścinaniem połączenia krążka metalowego po badaniu. W przypadku próbki nr 5 nastąpiło oderwanie powierzchni szkła

Rys. 12. Wykresy siła-przemieszczenie badań rozciągania połączenia krążka

Rys. 13. Próbki rozciągane po badaniu

5. Podsumowanie i wnioski

W artykule przedstawiono wyniki badań eksploracyjnych wytrzymałości połączenia/wiązania metal-szkło za pomocą międzywarstwy - strukturalnej folii PVB, Saflex Structural DG41 XC [Eastman Chemical Company, 2019]. Badanie obejmuje testy rozciągania/wyciągania wkładki metalowej oraz ścinania i rozciągania połączenia krążków metalowych, które są przeprowadzane w temperaturze pokojowej.

Testy na wyciąganie/wyrywanie metalowej wkładki wykazały, że obciążenie niszczące wynosi średnio 16,4 kN. Wyniki wykazują ograniczony rozrzut, przy współczynniku zmienności 3%. Wskazuje to, że próbki zostały wyprodukowane ze stosunkowo wysoką powtarzalnością, a obserwowane drobne niedoskonałości (pęcherzyki) na niektórych laminowanych powierzchniach metal-szkło nie wpłynęły znacząco na odporność na wyciąganie metalowej wkładki.

Testy na ścinanie połączenia krążków wykazują obciążenie niszczące średnio 14,3 kN, przy współczynniku zmienności 8%. Zniszczenie powstawało głównie z powodu rozwarstwienia na granicy szkło-warstwa przekładki (folii), podczas gdy granica metal-warstwa przekładki (folii) pozostała nienaruszona. W przypadku jednej próbki nastąpiło oderwanie powierzchni szkła.

Testy rozciągania połączenia krążków metalowych wykazują graniczne obciążenie niszczące średnio 17,5 kN, przy wysokim współczynniku zmienności 24%.

Ten wysoki współczynnik zmienności może (przynajmniej częściowo) być spowodowany małymi pochyleniami metalowego krążka, wynikającymi z procesu laminowania. Mogło to spowodować nierównomierne naprężenie laminowanej powierzchni, a tym samym intensyfikację naprężeń i przedwczesne zniszczenie w niektórych obszarach połączenia.

Zarówno w przypadku testu ścinania połączenia krążka, jak i testu rozciągania połączenia krążka, zniszczenie próbek było zdominowane przez delaminację (zniszczenie adhezyjne) na granicy szkło-warstwa przekładki (folii), podczas gdy granica faz metal-warstwa przekładki (folii) pozostała w dużej mierze nienaruszona.

Powyższe obserwacje wskazują na wysoką siłę adhezji metalu do przekładki (folii). W związku z tym należy zauważyć, że chropowatość powierzchni metalowych krążków i próbek szklanych nie została określona w tym badaniu eksploracyjnym.

Jakakolwiek różnica w rzeczywistym polu powierzchni wiązania/przylegania przez warstwę przekładki (folii) może mieć wpływ na to, w którym miejscu wystąpiło uszkodzenie połączenia. Dalsze testy zbadają to bardziej szczegółowo.

Ogólnie można stwierdzić, że strukturalna folia PVB, Saflex Structural DG41 XC, wykazuje znaczną siłę wiązania metal-szkło dla danej geometrii próbki i temperatury badania. Dalsze badania skupią się na skutkach temperatury i szybkości nakładania obciążenia, aby uwzględnić właściwości lepkosprężyste przekładki (folii).

Co więcej, liczba próbek testowanych w tym badaniu była ograniczona, a zatem dalsze testy obejmą większy zestaw próbek, aby umożliwić dogłębną ocenę statystyczną.

Podziękowanie

Z wdzięcznością doceniamy wsparcie Eastman Chemical Company, a zwłaszcza dr. Wima Stevelsa za jego techniczne wskazówki i próbki potrzebne do badania. Ważna była również pomoc Keesa Baardolfa (TU Delft) w przygotowaniu ustawień testowych oraz Freda Schilperoorta (TU Delft) w przeprowadzeniu testów rozciągania i ścinania krążka

Artykuł został oparty na wykładzie zaprezentowanym na Konferencji GLASS PERFORMANCE DAYS 2019, która odbyła się w dniach 26-28 czerwca 2019 r. Tampere w Finlandii

Christian Louter, Manuel Santarsiero

Bibliografia

1. Bedon, C. i Santarsiero M. (2018). Przejrzystość w systemach szkła strukturalnego wykonanych za pomocą połączeń mechanicznych, klejonych i laminowanych — istniejące badania i rozwój (Transparency in Structural Glass Systems Via Mechanical, Adhesive, and Laminated Connections – Existing Research and Developments), Advanced Engineering Materials, opublikowane online, 10.1002/adem.201700815

2. Belis, J., De Visscher, K., Callewaert, D. i Van Impe, R. (2009). Laminowanie metalu na szkło: wstępne wyniki studium przypadku (Laminating metal-to-glass: preliminary results of case-study). Glass Performance Days 2009, 191–193

3. Carvalho, P. & Cruz, P.J.S. (2012). Łączenie ze wzmonieniem – analiza eksperymentalna połączenia szkła przy użyciu perforowanych blach stalowych (Connecting Through Reinforcement – Experimental Analysis of A Glass Connection Using Perforated Steel Plates), Challenging Glass 3, 2012.

4. Drass, M., Schwind, G., Schneider, J. & Kolling, S. (2018). Połączenia adhezyjne w konstrukcjach szklanych – część I: eksperymenty i analizy z użyciem cienkich spoin silikonu strukturalnego (Adhesive connections in glass structures—part I: experiments and analytics on thin structural silicone). Glass Struct Eng 2018, 3: 39. https://doi.org/10.1007/s40940-017-0046-5

5. Eastman Chemical Company (2019), Dane techniczne produktu Saflex® Structural (DG) Polyvinyl Butyral Interlayer (Product Technical Data Saflex® Structural (DG) Polyvinyl Butyral Interlayer) https://www.saflex.com/products/saflex-structural-pvb-interlayer

6. Ioannidou Kati, A., Santarsiero, M. i Louter, C. (2018a). Skrypt z konferencji Challenging Glass Conference 6 (CGC 6): International Conference on Architectural and Structural Applications of Glass.. C. Louter, F. Bos, J. Belis, F. Veer i R. Nijsse (red.). TU Delft Otwarte, s. 359-368. https://doi.org/10.7480/cgc.6.2159

7. Ioannidou Kati, A., Santarsiero, M., de Vries, P., Teixeira De Freitas, S., Nijsse, R. i Louter, C. (2018b). Mechanical behaviour of Transparent Structural Silicone Adhesive (TSSA) steel-to-glass laminated connections under monotonic and cyclic loading. (Zachowanie mechaniczne połączeń laminowanych stal-szkło przezroczystego strukturalnego kleju silikonowego (TSSA) przy obciążeniu monotonicznym i cyklicznym). Glass Structures and Engineering, 3(2), 213-236. https://doi.org/10.1007/s40940-018-0066-9

8. O’Callaghan, J. (2007). Całkowicie szklany sześcian w Nowym Jorku (An all glass cube in New York city). Glass Performance Days. 2007, 98-10

9. Peters, S., Fuchs, A., Knippers, J. i Behling, S. (2007). Schody całoszklane z przezroczystymi połączeniami klejowymi SGP - konstrukcja i obliczenia statyczne (Ganzglastreppe mit transparenten SGPKlebeverbindungen – Konstruktion und statische Berechnung), Stahlbau, tom. 76, nie. 3, s. 151-156, marzec 2007.

10. Puller, K. i Sobek, W. (2012). Zachowanie nośne wkładek metalowych osadzonych w szkle laminowanym (Load-carrying behaviour of metal inserts embedded in laminated glass), Challenging Glass 3, 2012.

11. Santarsiero M. i Louter C. (2013). Wbudowane i punktowe połączenia wlaminowane w konstrukcjach szklanych: parametryczne nieliniowe badania numeryczne, (Embedded and point laminated adhesive connections for glass structures : parametric non-linear numerical investigations), Glass Performance Days, 2013, s. 265–273.

12. Santarsiero, M., Louter, C. i Nussbaumer, A. (2016a). Połączenia laminowane dla elementów ze szkła strukturalnego: badanie eksperymentalne w pełnej skali. (Laminated connections for structural glass components: a full-scale experimental study). Glass Structures and Engineering, 2 (2017), 1-23. https://doi.org/10.1007/s40940-016-0033-2

13. Santarsiero, M., Louter, C. i Nussbaumer, A. (2016b). Połączenia laminowane do zastosowań w szkle konstrukcyjnym pod obciążeniem ścinającym w różnych temperaturach i szybkościach odkształcania. (Laminated connections for structural glass applications under shear loading at different temperatures and strain rates). Construction and Building Materials, 128, 214-237. https://doi.org/10.1016/j.conbuildmat.2016.10.045

14. Santarsiero, M., Louter, C. i Nussbaumer, A. (2017). Połączenia laminowane pod obciążeniem rozciągającym w różnych temperaturach i szybkościach odkształcania (Laminated connections under tensile load at different temperatures and strain rates). International Journal of Adhesion and Adhesives, 79, 23-49. https://doi.org/10.1016/j.ijadhadh.2017.09.002

15. Sitte, S., Brasseur, M.J. Carbary, L.D. & Wilk, A.T. (2011). Wstępna ocena właściwości mechanicznych i trwałości przezroczystego strukturalnego kleju silikonowego (TSSA) do punktowego mocowania oszklenia (Preliminary Evaluation of the Mechanical Properties and Durability of Transparent Structural Silicone Adhesive (TSSA ) for Point Fixing in Glazing, J. ASTM Int., tom. 8, nie. 10, s. 1–27, 2011.

16. Torres, J., Guitart, N. i Teixidor, C. (2017). Szklane żebra z osadzonymi tytanowymi wstawkami do elewacji nowej Szkoły Medycznej w Montpellier (Glass fins with embedded titanium inserts for the façades of the new Medical School of Montpellier). Glass Structures and Engineering journal, 2017, numer 2: 201. https://doi.org/10.1007/s40940-017-0049-2

Całość artykułu w wydaniu drukowanym i elektronicznym

Inne artykuły o podobnej tematyce patrz Serwisy Tematyczne

Więcej informacji: Świat Szkła 10/2021