W analizach stosowania szklenia strukturalnego/konstrukcyjnego coraz więcej uwagi poświęca się wzmocnieniu chemicznemu szkła poprzez wymianę jonową. Doskonała jakość optyczna oraz brak ograniczeń w zakresie grubości i kształtu to najbardziej atrakcyjne cechy tego produktu w porównaniu do innych metod wzmacniania szkła.

Dodatkowo, proces wymiany jonowej może zapewnić znacznie wyższy poziom kompresji powierzchni (wyższe naprężenia ściskające). Omówione zostaną wady związane z jednolitością wytrzymałości zarówno na początku, jak i w trakcie eksploatacji wyrobu.

Omówiona zostanie również tendencja do inicjacji pęknięć w odniesieniu do składu chemicznego szkła zarówno dla szkła sodowo-wapniowo-krzemianowego, jak i sodowo-glino-krzemianowego. Przedstawione zostaną wady przetwarzania związane z „oddziaływaniem chemicznym” na powierzchnię szkła oraz wpływ zanieczyszczenia kąpieli solnej na właściwości wzmocnionego szkła.

Wstęp

W środowisku naukowym zajmującym się szkłem – chemiczne wzmacnianie przez wymianę jonową poniżej temperatury zeszklenia (chemical strengthening of glass by ion exchange) jest tematem znanym od kilkudziesięciu lat [1] – dalej omawiając to szklo będziemy używać określenia szkło CSG-IX. Przeglądy podstaw procesu i określania wytrzymałości końcowej są dostępne w literaturze [1], [2], [3] i [4].

Przykłady produktów szklanych ze szkłem CSG-IX można znaleźć w wielu zastosowaniach, począwszy od transportu (szyby do kokpitów samolotów, szyby okrętowe, szyby samochodowe i kolejowe), elektroniki użytkowej (wyświetlacze do smartfonów, tabletów i telewizorów), wyrobów farmaceutycznych i medycznych (ampułki i fiolki do iniektorów) oraz architektonicznych projektów specjalnych (schody samonośne, fasady).

Ostatnio przedstawiono krytyczne omówienie zastosowań w szkleniu strukturalnym różnych rodzajów szkła w pracy [5], w której wyraźnie wskazano, że wytrzymałość końcowa szkła CSG-IX jest silnie uzależniona od pierwotnej jakości powierzchni szkła (rozkładu występowania wad powierzchniowych) oraz od zmian jakości powierzchni w trakcie eksploatacji wyrobu szklanego. W tej dyskusji podkreślono również brak międzynarodowej normalizacji dla szkła CSG-IX.

Nadal istnieją pewne obszary niewiedzy w zakresie podstawowego naukowego zrozumienia powstawania naprężeń oraz inicjacji i propagacji pęknięć w szkle przetwarzanym metodą wymiany jonowej.

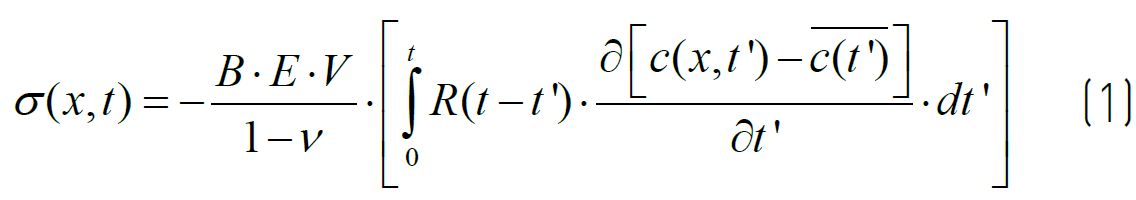

Niemniej jednak, można przyjąć model matematyczny podany w pracach [6],[7] jako obecnie najlepszy dostępny model do symulacji rozkładu naprężeń w szkle wzmacnianym przez wymianę jonową. Równanie (1) przedstawia pole naprężeń wywołanych przez wypełnienie matrycy szklanej jonami inwazyjnymi.

(1)

(1)

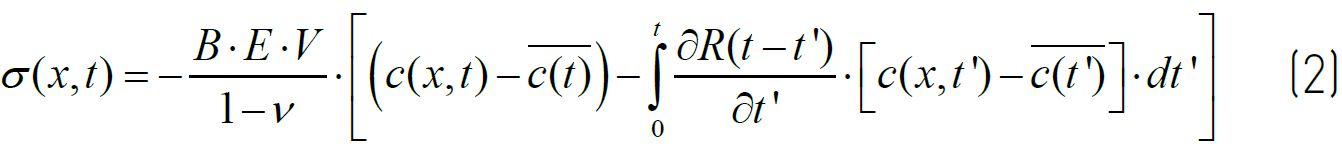

Można pokazać, że po pewnych manipulacjach równanie [1] można przekształcić w równanie [2]:

(2)

(2)

gdzie:

E – moduł Younga [MPa]

ν – współczynnik Poissona

B – współczynnik dylatacji sieci liniowej (współczynnik Coopera) [m3/mol]

V – współczynnik Varshneya

c (x,t) – stężenie jonów inwazyjnych [mol/m3]

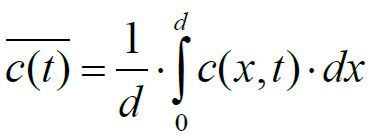

średnie stężenie jonów inwazyjnych [mol/m3]

d (m) – grubość wyrobu szklanego

R (t) – funkcja relaksacji

Z równań (1) i (2) wynika kluczowa rola koncentracji – c(x,t) – jonów inwazyjnych w obliczeniach pola naprężeń wewnętrznych.

Współczynniki „przednie” w równaniach (1) i (2) związane są z indukowaną/wywołaną poprzez wymianę jonów, wartością ściskania/ kompresji powierzchni w czasie zerowym.

Parametry sprężystości (E = 70000 MPa i n=0,23 dla szkła sodowo-wapniowo-krzemianowego) można uznać za stałe dla całego czasu trwania procesu. Współczynnik Coopera (B) oraz współczynnik Varsheya (V) zależą od składu chemicznego szkła, warunków równowagi na granicy szkło/stopiona sól oraz historii termicznej szkła. W ramach przedstawionego modelu matematycznego bardziej sensowne jest zgrupowanie wszystkich tych parametrów jeden mierzalny parametr – ściskanie/kompresję powierzchni w czasie zerowym.

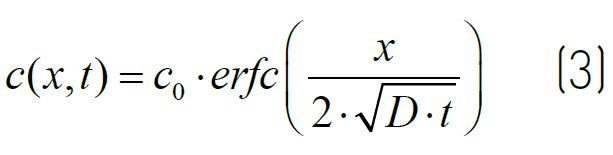

Dla rodzaju szkła (sodowo-wapniowo-krzemianowego) wykorzystanego w tym badaniu w temperaturze procesu 450°C, kompresja powierzchni w czasie zerowym może być przyjęta z [8] jako SC(0) = -744 MPa. Dla szerokiej klasy procesów wymiany jonowej, stężenie może być racjonalnie reprezentowane przez „komplementarną funkcję błędu”.

Warunki fizyczne związane są z tym, że stężenie jonów inwazyjnych/atakujących opisywane jest przez proces dyfuzji, który można rozpatrywać [1], z akceptowalnym stopniem przybliżenia, zgodnie z równaniem dyfuzji Ficka. Komplementarna funkcja błędu jest znanym rozwiązaniem [1] równania dyfuzji Ficka ze stałym współczynnikiem dyfuzji.

(3)

(3)

gdzie:

c0 – stężenie równowagi na powierzchni szkła (x=0) przyjęte jako stałe dla całego czasu trwania procesu [mol/m3]

D – współczynnik dyfuzji [m2/s]

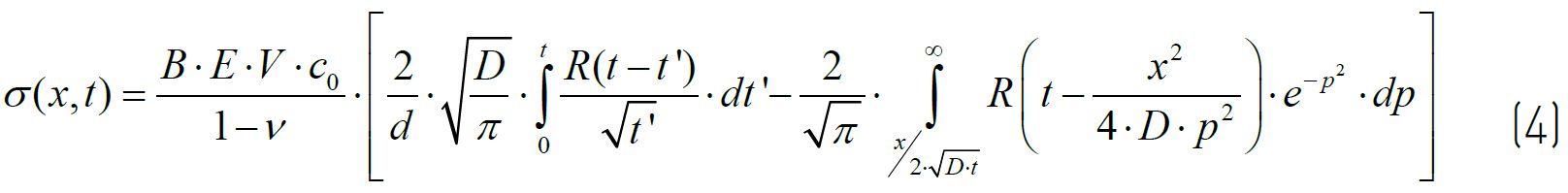

Podstawiając równanie (3) do równania (1) otrzymujemy równanie (4):

(4)

(4)

Gdy relaksację naprężeń można pominąć, wówczas funkcja relaksacji

R(t)=1 i wynika z tego równanie (4):

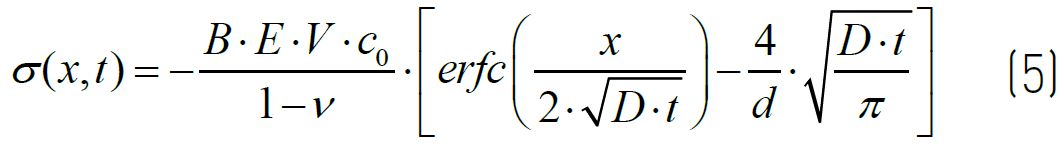

(5)

(5)

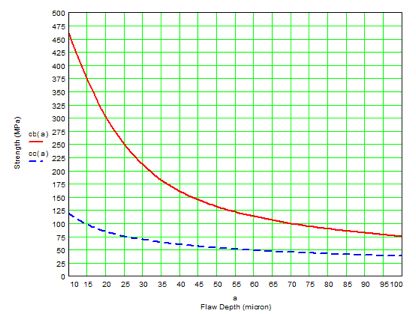

Przedstawiono teoretyczną analizę wytrzymałości po wymianie jonowej w szkle sodowo-wapniowo-krzemianowym w funkcji charakterystycznej głębokości wady/skazy początkowej (a) [5].

Analiza ta opierała się na liniowym modelu pola naprężeń pierwszego rzędu wprowadzonym pierwotnie w [9] i zmodyfikowanym w [10] w celu uwzględnienia wartości naprężenia centralnego.

W niniejszej pracy liniowa aproksymacja/przybliżenie pola naprężeń została ulepszona [11] uwzględniając również efekty relaksacji za pomocą funkcji relaksacji KWW (rozciągniętej wykładniczo) [8], a analiza została przeprowadzona przy użyciu równania (2) jako rozkładu pola naprężeń. Rysunek 1 przedstawia główny wynik tego teoretycznej poprawy.

Wyniki wytrzymałościowe dla szkła sodowo-wapniowo-krzemianowego przy zastosowaniu określonych procedur doboru jakości powierzchni i procedur wykończenia krawędzi zostały przedstawione w [4] i [10].

W niniejszym opracowaniu zostanie przedstawione badanie eksperymentalne dla tego samego rodzaju szkła z dużo mniejszą dokładnością w kontroli jakości powierzchni i procedurach wykończenia krawędzi. Próbki zostaną poddane bardzo podobnemu procesowi chemicznego wzmacniania CSG-IX. Wyniki zostaną porównane z poprzednimi [4],[10] w celu oceny wpływu doboru powierzchni i procedur wykończenia krawędzi na wytrzymałość.

Wytrzymałość pierwotna szkła i zdolność zachowania wytrzymałości podczas okresu eksploatacji są związane z prawdopodobieństwem powstania pęknięcia początkowego oraz z tendencją do inicjacji i propagacji pęknięcia.

Ostatnie badania [12] wskazują, że prawdopodobieństwo powstania początkowego pęknięcia zależy od składu chemicznego szkła związanego z topologią sieci tworzącej/formującej. Skuteczność wzmocnienia chemicznego poprzez wymianę jonową w zapobieganiu inicjacji i propagacji pęknięć zależy od głębokości warstwy ściskanej i ponownie od składu chemicznego szkła.

Optymalnymi matrycami szklanymi pod względem ograniczenia początkowego powstawania pęknięć i tendencji do ich rozprzestrzeniania się są alkaliczne glinokrzemiany i alkaliczne boro-glinokrzemiany. Jest to prawdopodobnie związane z ich zdolnością do uzyskania głębszej warstwy ściskanej/kompresyjnej i większej topologicznej łączności sieciowej w porównaniu z matrycami ze szkła sodowo-wapniowego.

Ujemnie naładowany czworościenny układ [AlO4] tworzący sieć tych matryc szkła glinokrzemianowego powoduje słabsze wiązanie z jonami alkalicznymi niż z niemostkującym wiązaniem tlenowo-alkalicznym typowym dla szkła sodowo-wapniowo-krzemianowego. Słabsze wiązanie sieci z jonami alkalicznymi zwiększa szybkość wymiany jonowej i pozostawia bardziej połączoną sieć strukturalnej matrycy szklanej.

Zostało to wykazane w [12] poprzez określenie prawdopodobieństwa powstawania pęknięć przed wzmocnieniem chemicznym, poprzez wytrzymałość na zginanie wzmocnionych chemicznie szkieł wstępnie uszkodzonych oraz poprzez wytrzymałość na upuszczenie/upadek kuli po wzmocnieniu chemicznym. W badaniach tych głębokość warstwy ściskanej/kompresyjnej badanego szkła sodowo-wapniowego była bardzo mała/płytka: Cd=12 μm.

Wartość ta jest dość porównywalna z głębokością pierwotnych skaz powierzchniowych (1-10 μm), niemniej jednak wpływ składu chemicznego matrycy/osnowy szklanej na inicjację i propagację pęknięć był wyraźnie widoczny.

W zastosowaniach przemysłowych szkła CSG-IX, efektywność szybkości wymiany jonowej oraz potrzeba utrzymania akceptowalnego poziomu kompresji powierzchniowej są związane z kontrolą zanieczyszczeń w kąpieli solnej. Ostatnie badania [13] wskazują, że zarówno [Na+] jak i [Ca2+] wpływają negatywnie na szybkość wymiany jonowej, poziom kompresji powierzchni i wytrzymałość końcową.

Efekt ten jest znaczący dla [Ca2+] nawet w ilości przekraczającej kilka ppm, co prowadzi do prawie całkowitej dezaktywacji procesu. Zanieczyszczenie [Na+], pochodzące z samego procesu, ma większy wpływ na głębokość warstwy ściskanej/kompresyjnej i kompresję powierzchni, chociaż do ujawnienia znaczących efektów we wzmocnieniu potrzebne są bardzo istotne poziomy zanieczyszczeń. Oznacza to, że w zastosowaniach przemysłowych zanieczyszczenie kąpieli solnej jest problemem, który należy dokładnie rozważyć i odnotować.

Cel

Głównym celem niniejszej pracy jest ocena wytrzymałości szkła sodowo-wapniowo-krzemianowego float wzmacnianego chemicznie poprzez wymianę jonową, gdy wyroby szklane nie zostały poddane określonym protokołom w zakresie doboru jakości powierzchni i wykończenia krawędzi.

Jak wspomniano powyżej, podobne wyniki przedstawiono [10] dla szkła sodowo-wapniowego float z określonymi protokołami selekcji dla jakości powierzchni i wykończenia krawędzi. Wprowadzenie tych protokołów selekcji i wykończenia krawędzi wprowadza dodatkowe koszty dla wyrobów przemysłowych zarówno z tytułu zwiększonego procentu złomów w selekcji wstępnej, jak i zwiększonego czasu pracy i rozmieszczenia narzędzi w wykończeniu krawędzi (ściernice szlifierskie i polerskie, zmniejszona prędkość, zwiększone chłodzenie).

Ocena zostanie przeprowadzona na tym samym poziomie parametrów wymiany jonowej (głębokość warstwy ściskanej Cd i kompresja powierzchniowa Sc), w celu oceny wpływu na wytrzymałość procedur doboru powierzchni i obróbki krawędzi.

Metody

Próbki szkła float sodowo-wapniowo-krzemianowego o grubości nominalnej 10 mm, wymiarach 1100 mm na 300 mm zostały wzmocnione chemicznie metodą wymiany jonowej w celu osiągnięcia głębokości warstwy ściskanej 35 μm, co skutkuje ściskaniem powierzchniowym 450 MPa.

Parametry naprężeń wewnętrznych (głębokość warstwy ściskanej i naprężenia ściskające na powierzchni) określono metodą różnicowej refraktometrii powierzchniowej [9], [10]. Próbki zostały poddane próbie zginania czteropunktowego zgodnie z normą EN 1288-3 w automatycznym, kalibrowanym dynamometrze przy prędkości obciążenia 2 MPa/s.

Badania przeprowadzono w temperaturze pokojowej (20 ± 2°C) przy wilgotności względnej powietrza w zakresie od 40% do 50%. Wszystkie badania przeprowadzono stroną cynową próbek w kierunku rolek obciążających (strona ściskająca), tak że dla wszystkich próbek na stronie powietrznie powstają naprężenia rozciągające.

Wyniki zostały ocenione na dwa sposoby:

A) biorąc wszystkie trzydzieści wyników bez uwzględnienia miejsca pęknięcia/złamania (bez wykluczenia pęknięć poza rolkami/ walcami ładującymi):

B) biorąc pod uwagę tylko te (dwadzieścia), w których pęknięcia/ złamania powstały pomiędzy rolkami załadowczymi.

Praktyka ograniczania oceny tylko do danych z pęknięciami w obrębie rolek obciążających (mimo że jest to wskazane w normie), jest wątpliwa, ponieważ wskazuje, że pęknięcie nastąpiło przy mniejszym momencie zginającym.

Zaniedbanie tych wyników (pęknięcia poza rolkami zginającymi) może prowadzić do niedoszacowania krytycznych problemów w produkcie. W przypadku szklenia strukturalnego takie zjawisko nie powinno być akceptowane.

Wyniki

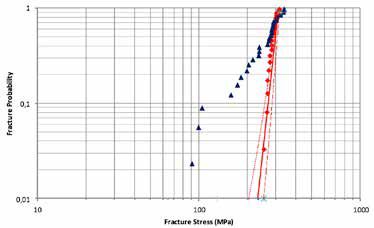

Wyniki wytrzymałości dla wszystkich trzydziestu próbek przedstawiono na rysunku 2, gdzie porównano je z wynikami wytrzymałości wyznaczonymi wcześniej [10] (odniesienie) dla tego samego rodzaju szkła, wzmacnianego metodą wymiany jonowej przy bardzo zbliżonych parametrach naprężeń wewnętrznych, ale różnych protokołach doboru jakości powierzchni i wykończenia krawędzi.

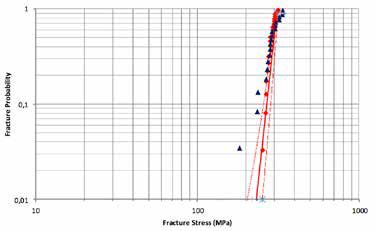

Dziesięć z trzydziestu próbek miało pęknięcia poza wałkami załadowczymi, podczas gdy żadna z próbek referencyjnych [10] nie wykazała takiego dowodu. Na rysunku 3 pominięto dziesięć próbek z pęknięciami poza rolkami załadowczymi. Można zauważyć, że dane na rysunku 2 prezentują różne nachylenia i znaczne rozproszenie, co wskazuje na różny rozkład/wielkość wad powierzchniowych.

Tego typu zachowanie na wykresie prawdopodobieństwa pęknięcia w zależności od wytrzymałości jest typowe dla powierzchni wstępnie uszkodzonych (przed wymianą jonową) [12]. Dane na rysunku 3 prezentują znacznie lepsze zachowanie pod względem jednorodności (brak znaczących dowodów na istnienie wielu nachyleń), natomiast wykazują większe rozproszenie w porównaniu z wynikami referencyjnymi [10].

Jest dość oczywiste, porównując rysunek 2 z rysunkiem 3, że eliminacja wyników pęknięć poza rolkami obciążającymi przywraca rozsądne zachowanie krzywej w kategoriach statystyki Weibulla. Z drugiej strony eliminacja tych danych, mimo że dopuszczona przez normę, nie jest do końca akceptowalna w przypadku zastosowań szklenia strukturalnego, ponieważ może ukrywać poważne problemy wytrzymałościowe.

Pochodzenie/Źródło pęknięć wyeliminowanych 10 próbek zostało zidentyfikowana jako pochodzące od krawędzi. Szczegółowa obserwacja przy użyciu prostej soczewki powiększającej (15X powiększenie) ujawniła, że pochodzenie pochodziło z rogu do powierzchni szlifowanej części polerowania płaskiego. Na tej podstawie można stwierdzić, że pęknięcia mające swój początek poza rolkami załadowczymi były prawdopodobnie spowodowane/generowane przez różne wybrane wykończenie krawędzi.

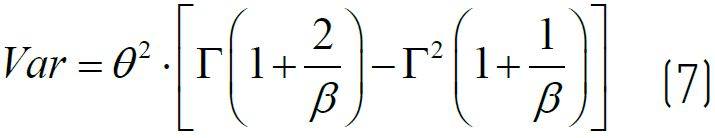

W Tablicy 1 określono wartości charakterystycznej wytrzymałości na pęknięcie/zerwanie [ σ b ] uwzględniając we wszystkich przypadkach rozkład Weibulla. Granice ufności przy 95% prawdopodobieństwie zostały oszacowane zgodnie z normą EN 12603, a wartości charakterystyczne zostały oszacowane przy 5% fraktalu. Wartość oczekiwana i wariancja zostały obliczone dla dwuparametrowego rozkładu Weibulla w następujący sposób:

(6)

(6)

(7)

(7)

gdzie: – wartość oczekiwana rozkładu Weibulla

– wartość oczekiwana rozkładu Weibulla

Var – wariancja rozkładu Weibulla

Γ(x) – gunkcja Gamma

Θ – parametr skali Weibulla [MPa]

ß – moduł Weibulla (parametr kształtu)

Zgodnie z normą EN 12337-1 graniczna dopuszczalna wartość dla wytrzymałości charakterystycznej na rozerwanie/pęknięcie dla szkła CSG wynosi sb ≥ 150 MPa. Seria A jest poniżej tej granicy, natomiast seria B jest powyżej tej granicy. Na podstawie tych wyników powstaje krytyczny problem: czy to szkło CSG-IX jest kwalifikowane zgodnie z normami EN czy nie? W tabeli 1 można zauważyć, że wartość oczekiwana dla serii danych A nie rózni się znacznie od wartości odniesienia/referencyjnej.

Wartość oczekiwana serii danych B jest dokładnie taka sama jak danych referencyjnych. Główną różnicą pomiędzy wartościami charakterystycznej wytrzymałości na pęknięcie/zerwanie próbek z tej serii, a wartościami referencyjnymi jest znacznie większe rozproszenie (wariancja), które wynika z braku selekcji powierzchni i wykończenia krawędzi obecnych próbek w porównaniu do próbek referencyjnych.

Rys. 1. Obliczona wytrzymałość szkła sodowo-wapniowo-krzemianowego w funkcji głębokości skazy na powierzchni krytycznej (a). Krzywa niebieska przerywana: szkło nie wzmocnione, krzywa czerwona ciągła: szkło CSG-IX (IX proces Cd=35 μm; SC= 450 MPa)

Wnioski i podsumowanie

Przedstawiono modele matematyczne profilu naprężeń wewnętrznych wynikających z wymiany jonowej w szkłach krzemianowych. Na tej podstawie można ocenić spadek/obniżenie wytrzymałości spowodowane przez powierzchnie wstępnie uszkodzone lub uszkodzone w czasie eksploatacji jako funkcję najbardziej krytycznej głębokości wady powierzchniowej.

Przedstawiono krytyczne problemy związane z chemicznym wzmacnianiem szkła przeznaczonego do zastosowań konstrukcyjnych i udokumentowano pod względem charakterystycznych wartości wytrzymałości na pękanie, które należy brać pod uwagę przy kwalifikacji produktu. Przyczyną niezgodności są uszkodzenia powierzchniowe występujące przed i po wzmocnieniu chemicznym, prowadzące do inicjacji pęknięć i propagacji pęknięć.

Rys. 2. Wykres Weibulla wyników odniesienia [10] (czerwona krzywa i symbole) w porównaniu z wynikami niniejszej pracy (niebieskie wskaźniki). Trzydzieści wyników A) typu z 10 próbkami o pochodzeniu pęknięcia/ złamania poza rolkami obciążającymi

Ten ostatni argument otwiera dyskusję na temat limitów wytrzymałościowych dla wyprodukowanego wyrobu oraz degradacji wytrzymałości w trakcie okresu użytkowania. Projektowanie konstrukcji szklanych ze szkłem wzmacnianym chemicznie jest możliwe, ale należy dokładnie rozważyć kwalifikację wyrobu i integralność wytrzymałości wyrobu w czasie i warunkach użytkowania.

Zmniejszenie wartości charakterystycznej wytrzymałości na zrywanie odnotowane w niniejszej pracy w porównaniu z wartościami przyjętymi jako odniesienie referencyjne [10] wynika głównie ze znacznego rozproszenia danych, wygenerowanego przez ograniczenie protokołów doboru jakości powierzchni i wykończenia krawędzi.

Rys. 3. Wykres Weibulla wyników odniesienia [10] (czerwona krzywa i symbole) w porównaniu z wynikami niniejszej pracy (niebieskie wskaźniki). Dwadzieścia wyników B) typ z genezą pęknięcia w obrębie rolek obciążających

Zgodnie z przedstawionymi powyżej wynikami eksperymentów, kwalifikacja produktu według norm EN może być wątpliwa: zdecydowanie zaleca się nie lekceważyć potencjalnych zagrożeń związanych z częścią łańcucha produkcyjnego wyrobu szklanego (wybór powierzchni, wykończenie krawędzi i zanieczyszczona kąpiel chemiczna) prowadzącego do nieoczekiwanych pęknięć (poza rolkami załadowawczymi/ przenoszącymi) podczas kwalifikacji produktu.

Artykuł został oparty na wykładzie zaprezentowanym na Konferencji GLASS PERFORMANCE DAYS 2019, która odbyła się w dniach 26-28 czerwca 2019 r. w Tampere w Finlandii

Guglielmo Macrelli

Bibliografia

[1] Varshneya, A.K.: Podstawy szkieł nieorganicznych (Fundamentals of Inorganic Glasses), 2nd Edition [Sheffield, Society of Glass Technology] 2006

[2] Gy, R.: Wymiana jonowa do wzmacniania szkła (Ion Exchange for glass strengthening). In Materials Science and engineering B,149 159-165, 2008

[3] Karlsson,S; Jonson, B.: Technologie chemicznego wzmacniania szkła – przegląd (The technology of glass chemical strengthening – a review). In: Glass Technology: European Journal of Glass Science and Technology. Vol. 51, 2010, pp 41-54.

[4] Macrelli, G.: Wzmocnienie chemiczne szkła przez wymianę jonową: od kinetyki wymiany jonowej do określenia wytrzymałości. (Glass chemical strengthening by ion exchange: from ion exchange kinetics to strength determination). In Proceedings of Glass Performance Days 2015 406-410 – Tampere June 2015

[5] Macrelli,G : Krytyczna ocena chemicznie wzmocnionego szkła w zastosowaniach szklenia strukturalnego (Critical evaluation of chemically strengthened glass in structural glazing applications). In Engineered Transparency 2016. Glass in Architecture and Structural Engineering. First Edition Edited by Jens Schneider, Bernhard Weller, Ernst & Sohn Gmbh & Co. KG. 2016

[6] Macrelli, G.: Niektóre „niekonwencjonalne” analityczne rozwiązania równania dyfuzji w termicznej wymianie jonowej w szkle krzemianowym. (Some “unconventional” analytical solutions to diffusion equation in thermal ion exchange in silicate glass). Presented at the SGT100/ESG2016 Centenary conference , Sheffield UK September 2016

[7] Shen, J.;Green; D.J.: Przewidywanie profili naprężeń w szkłach po wymianie jonowej (Prediction of stress profiles in ion exchanged glasses). Journal of Non Crystalline Solids, 344 (2004) 79-87

[8] Varshneya, A.K., Olson, G.A., Kreski P.K., Gupta, P.K. Narastanie i relaksacja naprężeń w szkle wzmocnionym chemicznie. (Buildup and relaxation of stress in chemically strengthened glass). Journal of Non Crystalline Solids, 427 (2015) 91-97

[9] Aben, H.; Guillemet, C.: Fotoelastyczność w szkle (Photoelasticity of glass), Berlin Heidelberg: Springer Verlag, 1993

[10] Macrelli, G.; Poli, E.: Szkło wzmacniane chemicznie metodą wymiany jonowej: profil naprężeń wewnętrznych i ocena wytrzymałości. (Chemically strengthened glass by ion exchange: residual stress profile and strength evaluation). In Engineered Transparency. International conference at Glasstec, Dusseldorf (Germany), 2014, 231-240

[11] Macrelli,G. Szkło wzmacniane chemicznie metodą wymiany jonowej: ocena wytrzymałości (Chemically strengthened glass by ion exchange: strength evaluation).

[12] Morozumi, H.; Nakano, H.;Yoshida, S.;Matsuoka, J.; Skłonność do inicjacji pęknięć szkła wzmacnianego chemicznie (Crack initiation tendency of chemically strengthened glass). International Journal of Applied Glass Science, 6 [1] 64-71 2015

[13] Sglavo, V.M.; Wpływ zanieczyszczeń solnych na chemiczne wzmocnienie przez wymianę jonową szkła float. (Effects of salt impurities on chemical strengthening of float glass by ion exchange). Presented at the SGT100/ESG2016 Centenary conference , Sheffield UK September 2016