Od 3 lat firma GVG Deggendorf, dzięki pionowemu centrum do obróbki szkła proHD firmy systron GmbH z Austrii, szlifuje, poleruje i tnie każde szkło, które odbiega od prostokątnego kształtu i musi spełniać najwyższe standardy jakościowe. Za centrum obróbczym zamontowano stację myjącą WM, również konstrukcji systron.

3-komorowy system systron zapewnia, że czujniki, przewody elektryczne, prowadnice, skrzynki rozdzielcze oraz zmieniarka narzędzi są umieszczone w jednej z dwóch suchych stref

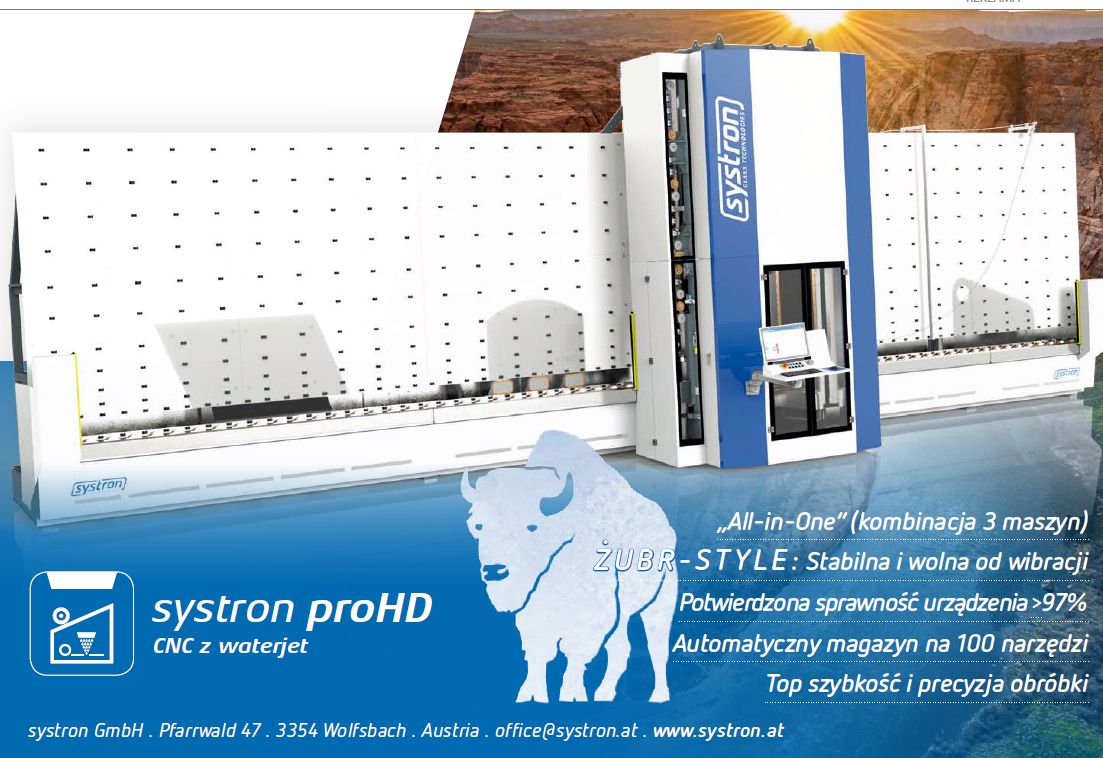

systron proHD to maszyna typu „trzy w jednym”

CNC made by systron oferuje użytkownikowi największą elastyczność w zakresie procesów obróbki szkła, szlifowania i polerowania wewnętrznych i zewnętrznych konturów, a także frezowania i wiercenia oraz wycięć za pomocą opatentowanej i wysoce zaawansowanej technologii cięcia strumieniem wody.

W ten sposób ograniczony zostaje czas na przezbrojenie pomiędzy różnymi grubościami i typami szkła. Dzięki specjalnie opracowanej serii narzędzi systronTOOLS można jeszcze bardziej zoptymalizować procesy produkcyjne zarówno jeśli chodzi o szybkość, jak i wydajność.

Silna jak żubr

Prezentując maszynę potencjalnym klientom, zawsze porównywałem ją do bizona – mówi Thomas Haan, szef sprzedaży w firmie systron. Jest to maszyna stabilna, o bardzo sztywnej, pozbawionej wibracji konstrukcji, która pozwala z idealną precyzją wykonywać najbardziej złożone operacje obróbki szkła.

Po uwadze naszego nowego kolegi Mirosława Kwiatkowskiego, który od stycznia br. odpowiada za działania systron w Polsce, bizon ustąpił miejsca żubrowi. Możesz porównać nasz proHD z żubrem, ponieważ maszyna pracuje stabilnie, bez przestojów i przecina szkło tak pewnie jak żubr przemierza puszczę – dodaje dyrektor Haan.

Oprócz 3 standardowych rozmiarów maszyn 3525, 5027 i 6033, systron wdrożył również proHD 9033 dla rozmiarów szkła do 9,3 x 3,3 metra. Dzięki naszym opatentowanym systemom i systronTOOLS jesteśmy w stanie szlifować bardzo różne szkła z prędkością szlifowania do 12,5 m/minutę i polerowaniem do 7 m/minutę – dodaje.

Dyrektor operacyjny GVG Deggendorf, Heinrich Breu: Patrząc wstecz, dokonaliśmy absolutnie właściwego wyboru kupując maszynę systron proHD

systron proHD jest używany od 2018 roku

Glasververarbeitunggesellschaft (GVG) Deggendorf – spółka zależna od globalnej grupy Saint-Gobain – od 1988 roku należy do jednej z wiodących firm zajmujących się przetwórstwem szkła.

Firma specjalizuje się w obróbce bezpiecznego szkła laminowanego i szkła hartowanego wykorzystywanego w konstrukcjach szklanych. 160 pracowników na powierzchni produkcyjnej 12 500 m² przerabia rocznie prawie 700 000 m² różnorodnego szkła. Produkcja tych precyzyjnych wyrobów szklanych, często niepowtarzalnych, wymaga idealnego skoordynowania działań.

Stawiamy na dostawę na czas, co oznacza, że gotowa szyba jest dostarczana w ciągu 3-4 dni od otrzymania zamówienia – mówi Heinrich Breu, kierownik operacyjny w GVG Deggendorf.

Unikalna technologia cięcia strumieniem wody

Oczekiwania Heinricha Breu wobec nowego centrum obróbczego CNC były jasno określone: Moim celem było przede wszystkim zwiększenie wydajności oraz precyzji szlifowania, polerowania i cięcia, a także dostępność systemu. Ponadto wyrafinowana technologia cięciem strumieniem wody gwarantuje najwyższą jakość cięć i konturów.

Strumień czystej wody o ciśnieniu do 4000 barów wycina wewnętrzne i zewnętrzne kontury o najbardziej złożonej geometrii z najwyższą precyzją. Te kontury można hartować bez obróbki końcowej, co znacznie skraca czas produkcji. Nie ma ograniczeń związanych z potrzebą narzędzi obróbczych, a koszty utrzymania są minimalne.

Heinrich Breu wspomina również o perfekcyjnie zintegrowanym sposobie oczyszczania wody w systemie systron: Czysta woda ma zasadnicze znaczenie dla końcowej jakości szkła. Używamy systemu systron w połączeniu z naszym centralnym uzdatnianiem wody, co zwiększa interwał czyszczenia do około 1x na miesiąc – to rozwiązanie bez wątpienia wpływa na wzrost wydajności i optymalizację czasu pracy.

systron proHD pokazuje swoje mocne strony przede wszystkim w elastyczności wykonywanych operacji, szybkości i jakości obrabianych szyb

Dostępność maszyny na poziomie 98%

Heinrich Breu i jego zespół skrupulatnie oceniali sprawność systemu przez blisko rok: Produkujemy na trzy zmiany, 6-7 dni w tygodniu, więc każdy przestój jest bardzo kosztowny. W systron doskonale to rozumiemy. To był dla nas ważny argument. ROI osiągnięto w bardzo krótkim czasie, żywotność obliczono na 10 lat.

Wydajność określona na początku przez systron utrzymuje się na tym samym poziomie po 3 latach ciągłego użytkowania. Konfiguracja maszyny i szkolenie naszego operatora maszyny przez techników systron były bardzo profesjonalne.

Naprawdę ważne jest, aby maszyna była prawidłowo skonfigurowana i aby operator miał odpowiednią wiedzę. W ten sposób można osiągnąć najlepszy wynik z tego wysoce wydajnego systemu – mówi Heinrich Breu.

Im bardziej skomplikowany wyrób szklany, tym lepiej dla systron

Główne obszary zastosowania proHD w GVG Deggendorf to drzwi prysznicowe – jednoszybowe lub połączone w laminowane szkło bezpieczne. Dlatego niezbędna jest 100% zgodność wymiarów.

Wszystkie wyroby szklane, których kształt odbiega od prostokąta oraz takie, które wymagają minimalnych tolerancji obróbki są wykonywane na naszym proHD – mówi Breu. Ogólna tolerancja wykonania i powtarzalność to +/- 0,2 mm.

Ponadto, ponieważ technologia cięcia strumieniem wody działa bardzo delikatnie, jako że siła nacisku na szkło jest stosunkowo niska, dzięki temu jakość jest odpowiednio zwiększona, a ilość braków zostaje zminimalizowana.

Całość artykułu w wydaniu drukowanym i elektronicznym

Inne artykuły o podobnej tematyce patrz Serwisy Tematyczne

Więcej informacji: Świat Szkła 7-8/2021