Dlaczego park maszynowy rodzinnej firmy, która podbija gusta nie tylko Polaków to włoskie maszyny CNC marki Intermac? O to także zapytaliśmy Łukasza Pietraszka, reprezentanta OTIF Profil – wschodzącej gwiazdy wśród europejskiej czołówki producentów przeszkleń loftowych ze stali i szkła!

Park maszynowy OTIF Profil Sp. z o.o. (Witkowo w powiecie gnieźnieńskim) to m.in. stół Intermac Genius 37 LM do rozkroju szkła o grubości 3-19 mm

OTIF Profil z główną siedzibą w Karsewie powstał w 2017, w swoim parku maszynowym ma od roku nie tylko centrum obróbcze o 4 osiach interpolowanych – model CNC Intermac Master One, ale także stół do rozkroju szkła Intermac.

Teraz zainwestowali Państwo w piec do laminowania szkła. Proszę przybliżyć ten niesamowity skok technologiczny dokonany w tak krótkim czasie.

Łukasz Pietraszak, OTIF Profil Sp. z o.o.: Rozpoczynaliśmy od produkcji stalowych podstaw meblowych - do krzeseł, foteli i stołów. Szybko jednak wdrożyliśmy do realizacji drzwi stalowo szklane, nazywane loftowymi. Początkowo firma była niewielka – zatrudniała tylko 5 osób. Już wtedy wiedzieliśmy, że podstawą wysokiej jakości jest odpowiedni park maszynowy.

Rozpoczęliśmy inwestycje w obszarze obróbki stali i malowania proszkowego, a skoro nasze produkty to 50% stali i 50% szkła, to przyszedł czas na własną obróbkę szkła. Dzisiaj jesteśmy liderem w Polsce oraz Europie w produkcji okien i drzwi stalowych. Zatrudniamy już ponad 80 wysokiej klasy specjalistów, a nasz park maszynowy oraz hale produkcyjne nieustająco rozbudowujemy.

Loftowe drzwi i okna są wizytówką OTIF Profil

Zatrzymajmy się na chwilę na etapie poprzedzającym inwestycję w nowoczesne maszyny. Jak wówczas realizowano zamówienia produkcyjne?

Ł.K.: Przed decyzją o inwestycji kupowaliśmy szkło u poddostawców. Warto wspomnieć, że nasze drzwi są niestandardowe, każdy projekt realizowany jest pod konkretne zamówienie klienta, brak tu powtarzalności.

Ilość przerabianych formatek, ich transport, ogromne zróżnicowanie wymiarowe oraz magazynowanie stało się w którymś momencie… niezmiernie uciążliwe. Zmorą stały się rysy oraz wady produkcyjne, zdarzało się również, że szkło zwyczajnie pękało na chwilę przed skompletowaniem drzwi. Bez własnych maszyn i jakiejkolwiek automatyzacji było to naprawdę trudne do zarządzania i miało fatalny wpływ na terminy realizacji zleceń.

A jak zmienił się proces produkcyjny, kiedy zainwestowaliście w maszyny Intermaca od Mekaniki?

Ł.K.: Dzisiaj jesteśmy w 100% samowystarczalni, wszystkie operacje wykonujemy “od ręki”. Żadna pęknięta formatka czy rysa nam niestraszna. Wpłynęło to na drastyczne skrócenie czasu produkcji i znacznie podniosło jakość naszych produktów. Ilość reklamacji z powodu wad szkła spadła praktycznie do zera.

A trzeba wiedzieć, że eksportujemy nasze produkty do bardzo wymagających klientów z wielu krajów Europy, np. z Niemiec, Belgii, Francji, Wielkiej Brytanii, Irlandii czy Holandii. Sprzedajemy także w Polsce, gdzie stworzyliśmy sieć salonów partnerskich. W 2021 powołaliśmy do życia markę luster o wyjątkowym designie – Home Of Mirrors (HOM). Świadczymy również usługi obróbki szkła.

Zwiększyliśmy nie tylko gamę naszych produktów, ale też rozszerzyliśmy kolorystykę ram, rodzajów szkła, klamek, pochwytów itp. Dodatkowo wyzwaniem jest też szybkość realizacji zleceń. Chcemy być w tym najlepsi, dlatego większość procesów wykonujemy sami.

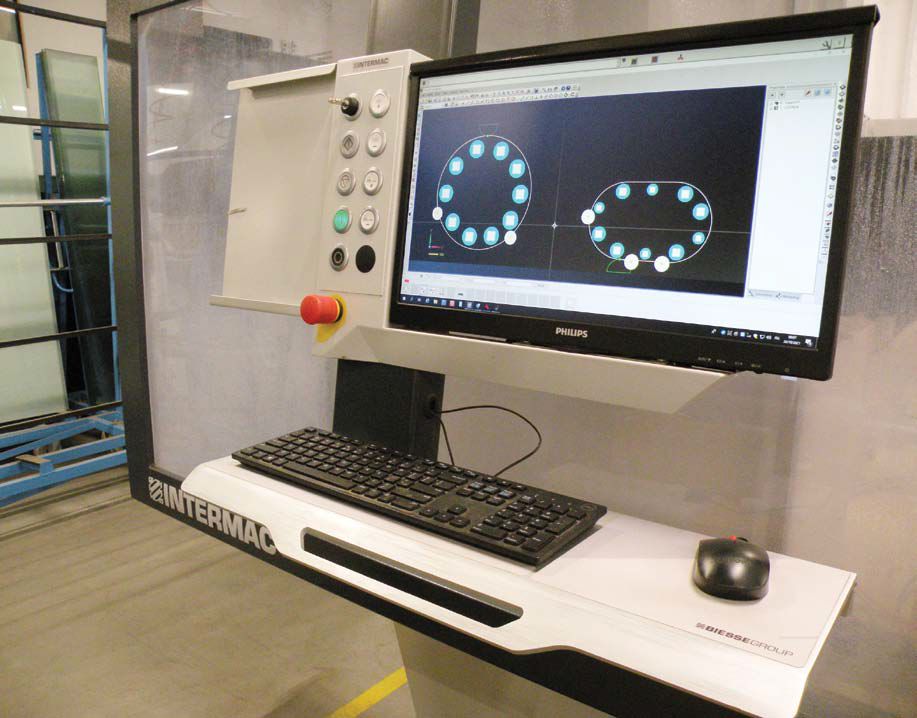

CNC Intermac Master One to bezkompromisowa jakość pracy w kompaktowym wydaniu maszyny

Uważny Czytelnik zwróci uwagę, że modernizację zakładu produkcyjnego zrealizowano przy współpracy z jedną firmą. Dlaczego akurat wybór padł na Mekanikę?

Ł.K.: Tak jak wspomniałem, nie szukaliśmy tylko maszyn, ale całego wsparcia wdrożeniowego dla kompletnie nowych dla nas procesów. Dlatego postawiliśmy na doświadczenie i solidność.

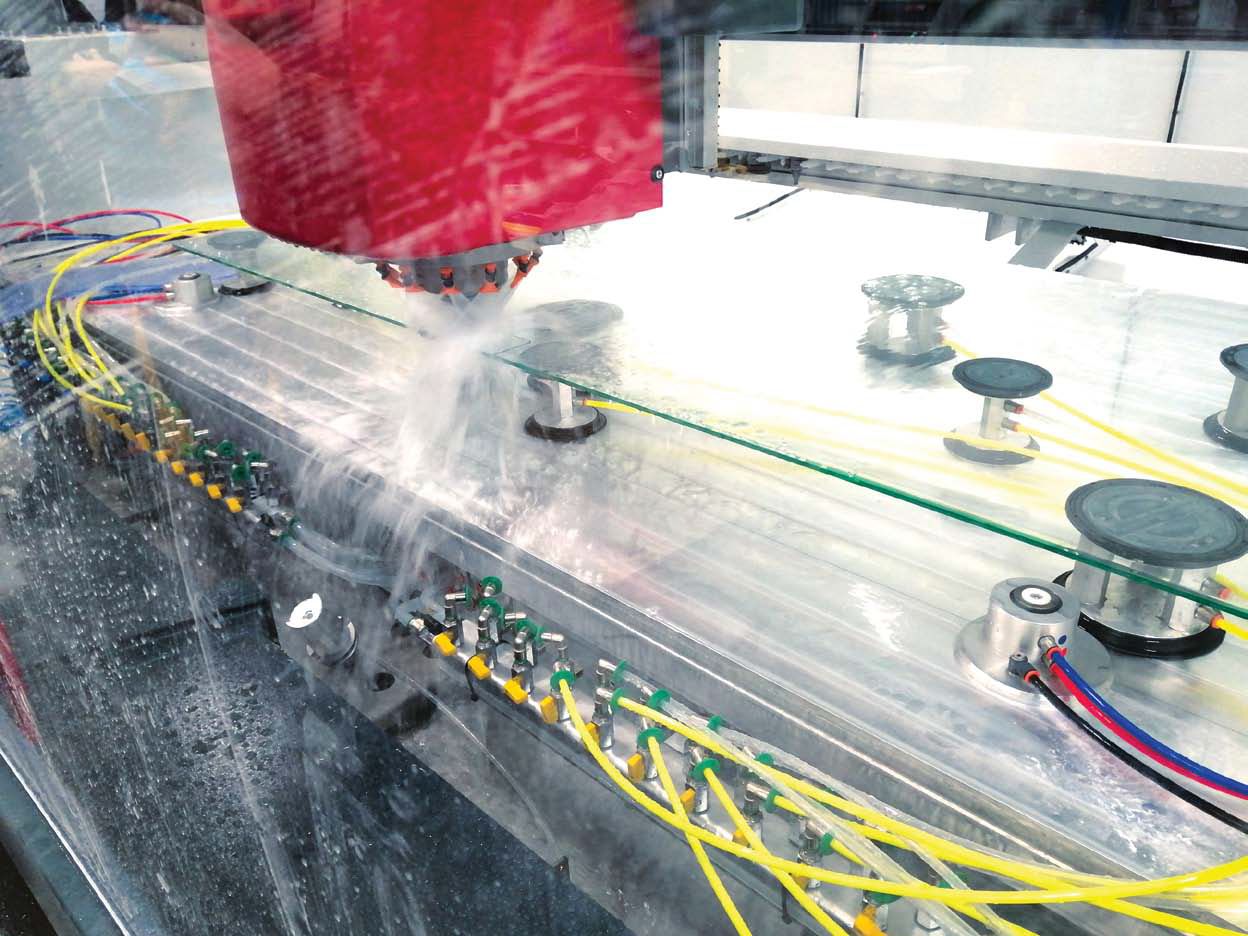

Dziś wykorzystujemy maszyny od Mekaniki do wielu różnych zadań. Centrum obróbcze Intermac jest bardzo wszechstronne. Służy do polerowania, szlifowania, wiercenia, frezowania, powierzchni szklanych, a jego elektrowrzeciono o mocy 9,2 kW zapewnia bezkompromisową jakość, co pozwala nam np. sprzedawać lustra o nieregularnych kształtach z idealnie wypolerowaną krawędzią. Klienci doceniają też możliwość grawerowania np. logo firmy na szkle.

Nasza skala produkcji, a wraz z nią ilość obrabianego szkła, była już tak duża, że koniecznym było zainwestowanie w maszyny do obróbki szkła. W 2020 r. przeznaczyliśmy ponad 4 mln złotych na własny park maszynowy oraz niezbędną infrastrukturę towarzyszącą, by móc przetwarzać szkło na własne potrzeby.

Szukaliśmy w tym zakresie wsparcia doświadczonej firmy, ponieważ sami nie mieliśmy wystarczającej wiedzy w tej dziedzinie.

I wtedy wybór padł na maszyny włoskiego rodowodu…

Ł.K.: Stół do rozkroju szkła Intermac Genius 37 LM to maszyna zarządzana przez konstolery numeryczne. Cenimy sobie oprogramowanie Perfect Cut ONE i wysoką precyzję wprawiania w ruch wózków zespołów tnących szkło laminowane czy monolityczne w rozmiarach nawet 3760 x 2760 mm. Mekanika ma ogromne doświadczenie w doborze najlepszych maszyn na rynku. Postawiliśmy na współpracę ze specjalistami z Mekaniki i dziś oceniam, że była to dobra decyzja.

Wybraliśmy maszyny włoskiego producenta Intermac. Otrzymaliśmy nie tylko świetnej jakości sprzęt, ale właśnie niezbędną wiedzę do rozpoczęcia produkcji. Mieliśmy świadomość, że musimy zbudować cały proces produkcyjny od podstaw. Cięcie, krawędziowanie, obróbka CNC, mycie… Złożoność operacji była nie lada wyzwaniem, zwłaszcza dla firmy, która do tej pory w 100% koncentrowała się na obróbce wyłącznie stali. Najnowsza maszyna, która uzupełniła nasz park maszynowy to był piec do laminowania, który pozwala nam tworzyć unikatowe kombinacje wypełnień naszych drzwi i daje nam dużą dowolność i oszczędność czasu.

To piec marki Fangding, a konkretnie model FD-J-2-2 z opatentowaną technologią grzewczą do laminowania szkła.

Ł.K.: Tak jak już wspomniałem nie szukaliśmy tylko maszyn, ale całego wsparcia wdrożeniowego dla kompletnie nowych dla nas procesów. I jestem pewien, że nasz park maszynowy będzie się rozwijał w kierunku obróbki CNC oraz piaskowania. Mekanika ma w swojej ofercie wszystko czego potrzebujemy, a my widzimy wiele benefitów stałej i szerokiej współpracy z jedną firmą.

Dziękujemy za rozmowę.

Fot. OTIF Profil

(kliknij na zdjęcie aby je powiększyć)