Szkło wymaga obróbki wzdłuż krawędzi z kilku głównych powodów:

- aby można było swobodnie manipulować arkuszem szkła, jako że ostre krawędzie mogą stanowić zagrożenie;

- aby uzyskać arkusze szyb, które są zgodne z normami bezpieczeństwa;

- kiedy szyba ma być poddawana utwardzaniu lub gięciu (nieregularne i uszkodzone krawędzie wywołują naprężenia wewnętrzne w materiale, co może prowadzić do pęknięć);

- ponieważ krawędź uzyskana po grawerowaniu lub przełamywaniu arkusza szyby jest niezwykle nieregularna i nie może być dopasowana do innych arkuszy lub umieszczona w konstrukcjach wymagających precyzyjnego dopasowania.

Jakie maszyny mogą być zastosowane do szlifowania szkła?

Istnieje cała gama maszyn, którymi można oszlifować arkusz szkła. Występują one w różnych wielkościach, mają różne wydajności, różnią się także rozwiązaniami konstrukcyjnymi. Główne ich rodzaje wymienione są poniżej.

- Maszyny półautomatyczne – maszyny przeznaczone dla małych i średnich producentów lub gałęzi produkcji, w których szyba ma specjalne, zaawansowane zastosowania technologiczne. Są to maszyny z dolnej półki, cechujące się małą wydajnością i średnią jakością obróbki oraz większymi kosztami produkcji. Możliwość produkowania prostych lub profilowych krawędzi.

- Centra obróbcze – maszyny o szerokim zakresie zastosowań. Ich główną cechą jest maksymalna elastyczność, wydajność i wysoki poziom wykończenia. Wysokie koszty eksploatacji kompensowane są przez wydajność i powtarzalność produktu. Możliwość produkowania prostych lub profilowych krawędzi.

- Maszyny do krawędzi prostych – maszyny wymagające mniejszych nakładów inwestycyjnych. Zapewniają dobrą jakość wykończenia, ale słabo prezentują się jeśli chodzi o jakość wymiarową, jako że szyba nie jest wykonana na wymiar ani nie jest sformatowana, co rzutuje na dokładność produktu końcowego. Cechują się niską wydajnością, ponieważ obrabiają tylko jedną stronę, dlatego zazwyczaj połączone są w linię produkcyjną za pomocą obrotnic, lub element obrabiany jest na kilka przejść na jednej maszynie.

- Obrzynarki dwustronne – maszyny przemysłowe dedykowane producentom stawiającym na wysoką wydajność. Mają średnią jakość wykończenia i wysokie koszty eksploatacji, które kompensowane są przez wysoką wydajność. Produkcja krawędzi prostych.

- Maszyny fazujące – w przeciwieństwie do maszyn szlifujących ich przeznaczeniem jest tylko usunięcie ostrej krawędzi zewnętrznej. Mają szerokie zastosowanie przy produkcji szyb izolowanych i hartowanych.

Czemu powinno się stosować obrzynarki dwustronne?

Są to maszyny przemysłowe, które oferują precyzję rozmiarową, precyzję pozycjonowania, wysoką wydajność i automatyzację cyklu produkcyjnego. Pozycjonowanie jest w nich realizowane za pośrednictwem pojedynczego siłownika pneumatycznego i belki, które gwarantują precyzyjne wyrównanie elementu na dwóch zderzakach bazujących, unoszonych jednocześnie, pozwalając na przejście szyby. Ewentualne opóźnienie będzie kompensowane przez jednoczesność działania zderzaków, zapewniając wysoką precyzję pozycjonowania.

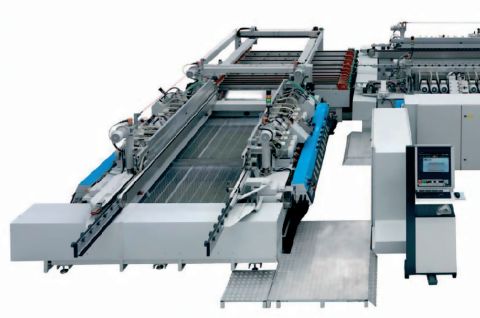

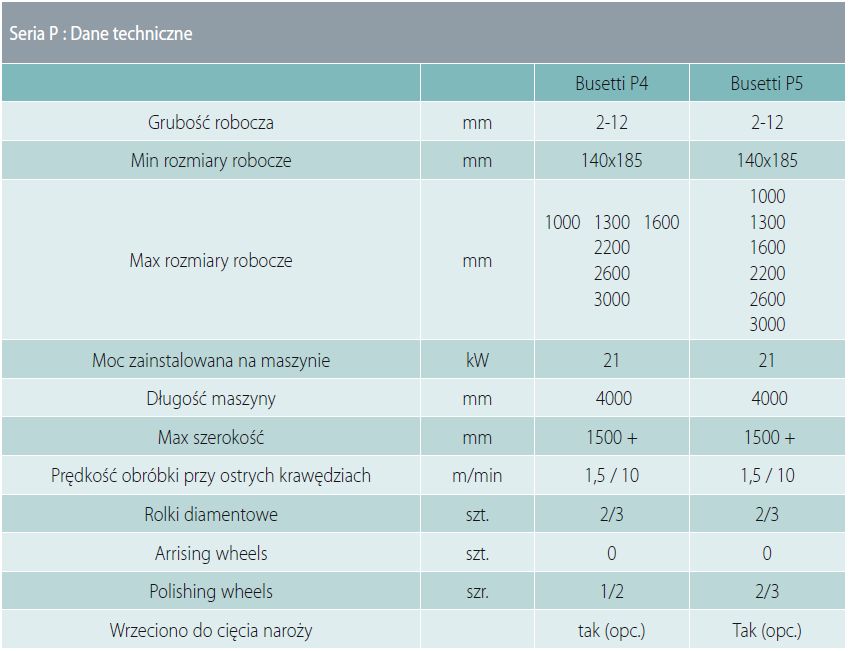

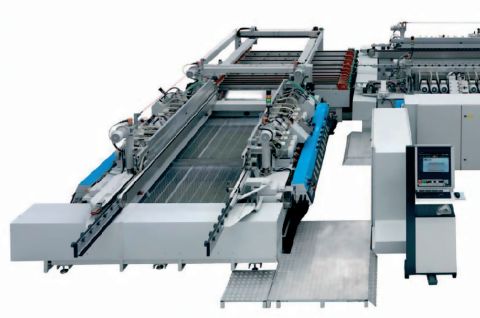

Podwójna krawędziarka BUSETTI serii P

Podwójne krawędziarki z serii „P”

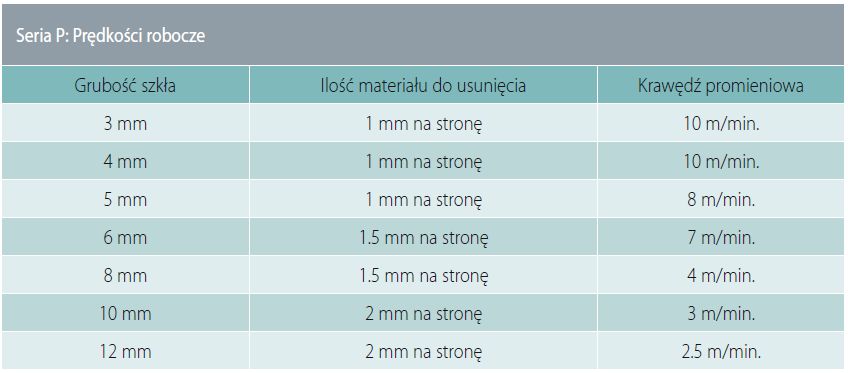

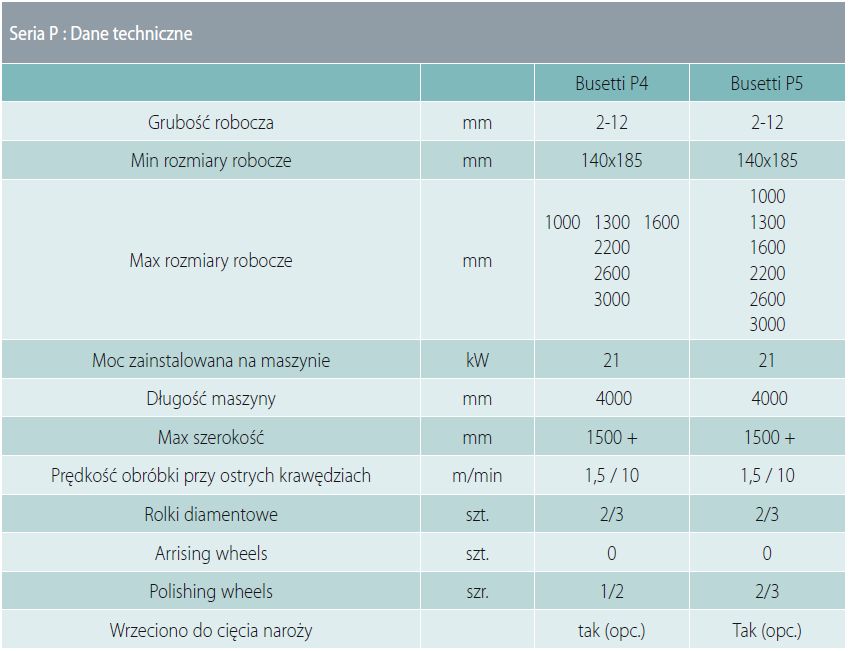

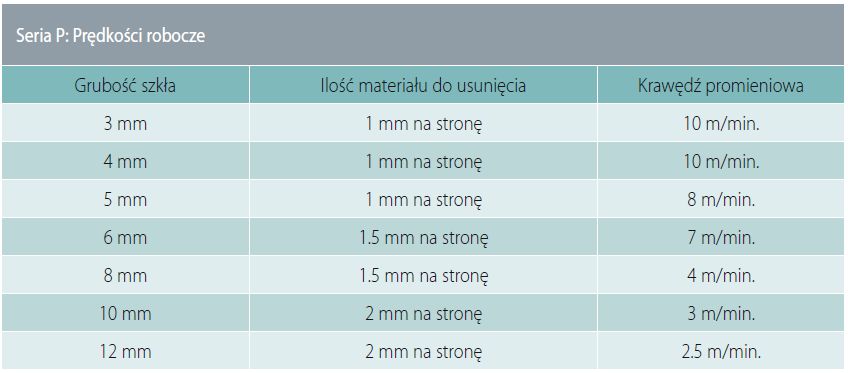

Podwójne krawędziarki BUSETTI do krawędzi promieniowych są dostępne w następujących konfiguracjach:

- P3 – z 3 obwodowymi rolkami na stronę

- P4 – z 4 obwodowymi rolkami na stronę

- P5 – z 5 obwodowymi rolkami na stronę

Każdy z tych modeli dostępny jest z korpusem o gabarytach zależnych od maks. rozmiaru roboczego (1200, 1500, 2000, 2500 lub 3000 mm). Opcjonalnie istnieje możliwość wyprodukowania maszyny na specjalne zamówienie.

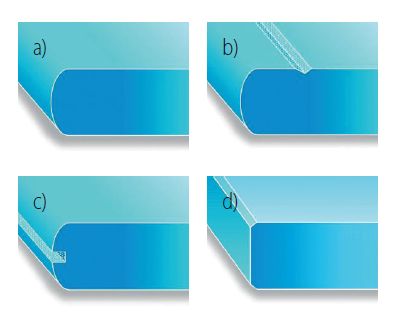

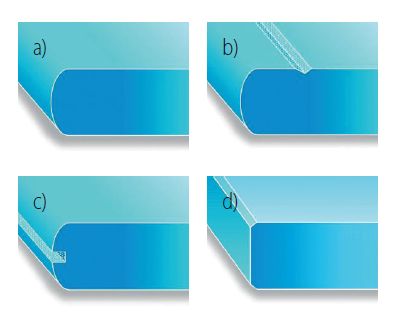

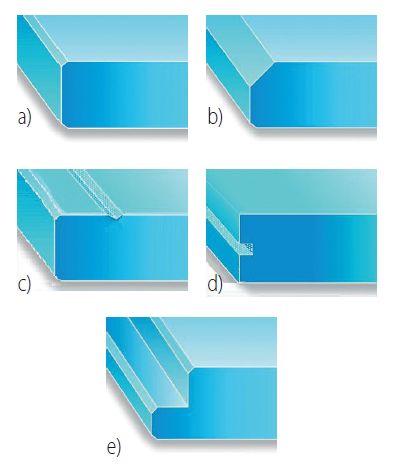

Profile robocze maszyn serii P: a) krawędz promieniowa, b) krawędz promieniowa z rowkowaniem płaszczyzny, c) krawędz promieniowa z centralnym rowkowaniem, d) krawędz płaska z ostrą krawędzią zewnętrzną, obróbka pry pomocy rolek obwodowych

Seria P: charakterystyka ogólna

- Korpus: korpus maszyny wspiera ruchome ramię oraz stałe. Ruchome ramie przemieszcza się po utwardzanych prowadnicach i łożyskach kulkowych w celu zminimalizowania zużycia, śruby trapezowe i nakrętki gwarantują długotrwałą niezawodność i precyzję przemieszczania. Ruchome komponenty są smarowane przez automatyczny system, nadzorowany przez NC. Napę zapewniają silnik bezszczotkowe.

- System posuwu dla szyb: szyby są transportowane na napędzanych taśmach, przekładnie w kąpieli olejowej z systemem kontroli poziomu oleju, zapewniającym optymalne, równomierne smarowanie. Pokrycie zapobiegające przed ześlizgiwaniem się na powierzchni taśm. Urządzenia dociskowe zapewniają idealne przytrzymywanie, dzięki wywieraniu jednolitego nacisku na szeroką powierzchnie na płaszczyźnie elementu. System zapobiega przed zakleszczeniem się materiału, co występuje często u maszyn konkurencji, którzy stosują gumowe, ułożyskowane rolki. Prosta do wykonania zamiana urządzeń dociskowych.

- Odprowadzanie wody: prosty i efektywny sposób na odprowadzanie wody. Maszyna może być wyposażona w kolektor lub zbiorniki, które pozwalają na odprowadzanie wody do kanału bez potrzeby wykonywania szybu w podłodze fabryki.

- HSD NC: jednostka kontroli nad urządzeniami zaprojektowana jest przez HSD, „siostrzaną” spółkę należącą do tej samej grupy Busetti, światowego lidera w technologii elektrowrzecion. Główna charakterystyka:

- Interaaktywny panel kontrolny z 6” kolorowym monitorem TFT.

- System wielozadaniowy (jednoczesne programowanie pracy).

- Obsługa całej linii z pojedynczego stanowiska roboczego.

Seria P: główne wyposażenie opcjonalne

- Wrzeciono do cięcia naroży: 2 wrzeciona (1 na stronę) z cylindrycznymi rolkami przeznaczonymi do usuwania naroży z elementu roboczego. W trakcie tej pracy wrzeciona podążają za elementem w celu wykonania prawidłowego cięcia. Wrzeciono do cięcia naroży jest dostępne w dwóch wersjach: jedna z numerycznie sterowanym śledzeniem (opatentowane) i jedna z pneumatycznym systemem śledzenia. Wybór wrzeciona uzależniony jest od wymaganych potrzeb wydajnościowych. Rozmiary krawędzi do cięcia mieszczą się w zakresie od 0,8x0,8 mm do 6x6 mm.

- Wrzeciono do cięcia naroży sterowane elektronicznie: Wtedy, gdy prędkość ma znaczenie, maszyna może być wyposażona we wrzeciono do cięcia naroży sterowane elektronicznie. Przy zastosowaniu tego opatentowanego rozwiązania szyba może być śledzona przy elektronicznie ustalonej prędkości. Dojście do kontaktu pomiędzy szybą a wrzecionem odbywa się przy prędkości określonej na podstawie różnicy pomiędzy prędkością posuwu maszyny i prędkością przemieszczania wrzeciona. Dzięki temu możliwe jest osiągnięcie prędkości posuwu 10 m/min bez ryzyka pęknięcia szyby.

- Ręczny załadunek i zespół do centrowania elementów: ułatwia operatorowi pracę poprzez poprawne pozycjonowanie elementu wewnątrz maszyny.

- Automatyczny zespół do centrowanie elementów: przeznaczony do współpracy z maszyną wyposażoną w automatyczny załadunek.

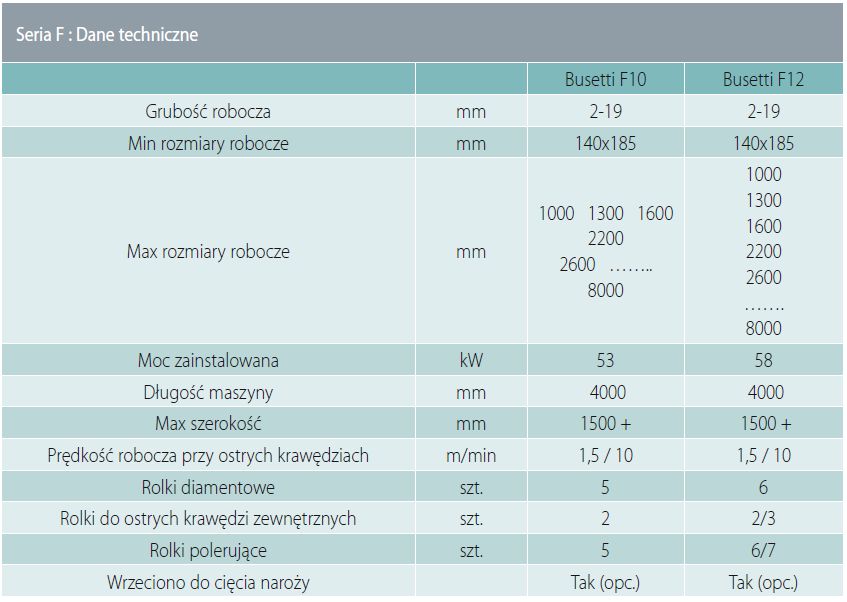

Podwójne krawędziarki z serii „F”

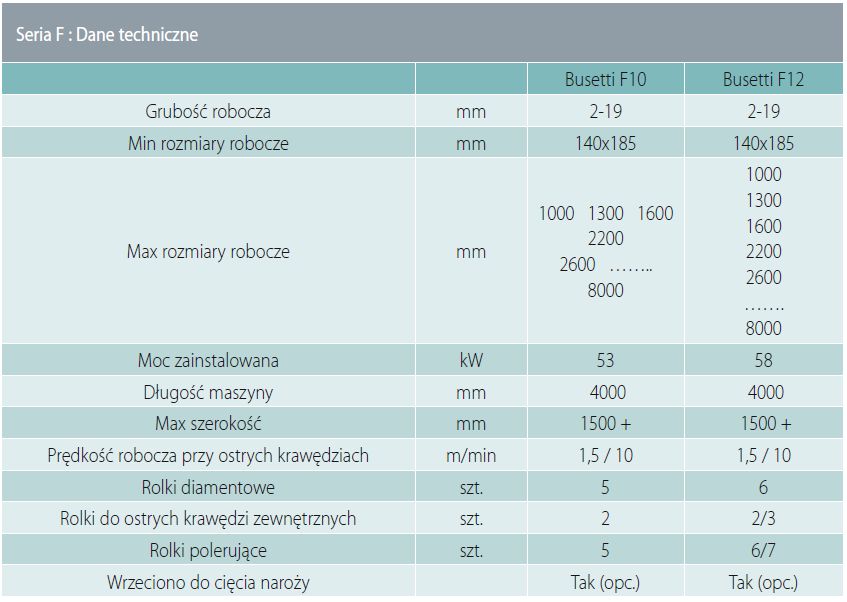

Podwójne krawędziarki BUSETTI do płaskich krawędzi są dostępne w następujących konfiguracjach:

- F10 – z 10 ściernicami na stronę

- F12 – z 12 ściernicami na stronę

Każdy z tych modeli dostępny jest z korpusem o gabarytach zależnych od maks. rozmiaru roboczego (1200, 1500, 2000, 2500, 3000…8000 mm). Opcjonalnie istnieje możliwość wyprodukowania maszyny na specjalne zamówienie.

Podwójna krawędziarka BUSETTI serii F

Ogólna charakterystyka maszyn serii F

- Korpus. Korpus maszyny wspiera ruchome i stałe ramię. Ruchome ramię przemieszcza się za pośrednictwem listew zębatych i łożysk kulkowych w celu zminimalizowania zużycia i zagwarantowania długotrwałej niezawodności i precyzji przemieszczania. Ruchome komponenty są nadzorowane przez automatyczny system NC. Napęd od silników bezszczotkowych.

- System transportu szkła. Szkło jest transportowane na taśmach napędzanych przez 4 silniki bezszczotkowe. Na powierzchni taśm jest pokrycie zapobiegające przed ześlizgiwaniem się szkła. Urządzenia dociskowe zapewniają idealne przytrzymywanie, dzięki wywieraniu jednolitego nacisku na szeroką powierzchnię na płaszczyźnie elementu. System zapobiega przed zakleszczeniem się materiału, co występuje często w maszynach konkurencyjnych, gdzie zastosowane są gumowe, ułożyskowane rolki. Zamiana urządzeń dociskowych jest prosta do wykonania.

- Wrzeciona. Wszystkie wrzeciona mają te same rozmiary gabarytowe (oprócz wrzecion do cięcia naroży). Dzięki temu ich rozstaw na mostku poprzecznym jest uproszczony i bardziej elastyczny.

- CNC. Maszyna jest wyposażona w komputer klasy PC, pracujący w środowisku Windows. Dzięki czemu obsługa maszyn jest bardziej jednorodna, jednocześnie łatwo znaleźć części zamienne.

- Odprowadzanie wody. Prosty i efektywny sposób na odprowadzanie wody. Maszyna może być wyposażona w kolektor lub zbiorniki, które pozwalają na odprowadzanie wody do kanału bez potrzeby wykonywania szybu w podłodze fabryki.

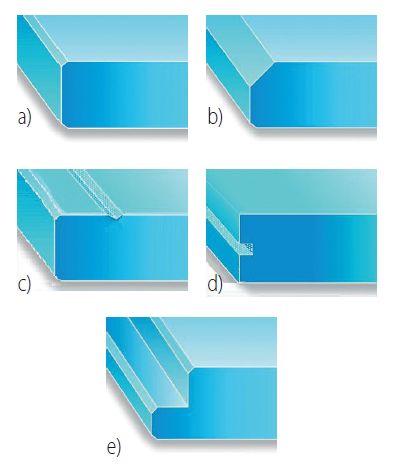

Profile robocze maszyn serii F: a) krawędź płaska, b) krawędź płaska z ostrą krawędzią zewnętrzną, c) krawędź płaska z rowkowaną płaszczyzną, d) krawędź płaska z centralnym rowkiem, e) krawędź płaska z rowkowaną powierzchnią.

Seria F: główne wyposażenie opcjonalne

- Rolki oscylacyjne. Wrzeciono do szlifowania zgrubnego wyposażone jest w 200 mm cylindryczną rolkę obwodową. Taśma diamentowa ma wysokość 40 mm. Napęd dla oscylacji pionowej rolki silnikiem bezszczotkowym, dzięki czemu możliwa jest regulacja skoku w zależności od grubości szkła. Mechanizm do nachylania wrzeciona ułatwia wymianę rolki. Pozioma prowadnica pozwala na przesunięcie rolki w celu kompensacji jej zużycia przy pomocy śrub mikrometrycznych ze wskaźnikiem pozycji o dokładności dziesiętnej, lub poprzez zastosowanie silnika bezszczotkowego.

- Wrzeciono do cięcia naroży. 2 wrzeciona (1 na stronę) z cylindrycznymi rolkami przeznaczonymi do usuwania naroży z elementu roboczego. W trakcie tej pracy wrzeciona podążają za elementem w celu wykonania prawidłowego cięcia. Wrzeciono do cięcia naroży jest dostępne w dwóch wersjach: jedna z numerycznie sterowanym śledzeniem (opatentowane) dla prędkości do 10 m/ min i jedna z pneumatycznym systemem śledzenia dla prędkości do 5 m/min. Wybór wrzeciona uzależniony jest od wymaganych potrzeb wydajnościowych. Rozmiary krawędzi do cięcia mieszczą się w zakresie od 0,8x0,8 mm do 6x6 mm.

- Napędzane prowadnice ślizgowe. Maszyna może być wyposażona we wszystkie rolki diamentowe (przednie i do ostrych krawędzi zewnętrznych), pozycjonowane automatycznie. Rozwiązanie to w sposób znaczący redukuje potrzebę interwencji operatora w trakcie normalnego cyklu roboczego.

- Belki pośrednie. Pośredni suport dla elementów (do 3), możliwość automatycznego pozycjonowania za pośrednictwem opcjonalnego wyposażenia.

- Inwerter. Rolki diamentowe (przednie i do ostrych krawędzi zewnętrznych) mogą być wyposażone w inwerter do optymalnej regulacji prędkości obrotowej. Tylko jeden inwerter jest wymagany do obsługi wszystkich przednich rolek diamentowych (3 Hp) i tylko jeden dla wszystkich pozostałych.

- Czytnik kodów kreskowych. Opcjonalne urządzenie, które jest idealne dla bardziej zaawansowanej produkcji, wymagającej zarządzania magazynem i przepływem materiału przy pomocy kodów kreskowych. Pozwala na szybką zmianę pracy i maksymalne zwiększenie prędkości przy zarządzaniu pracą.

MEKANIKA

(..)

Całość artykułu w wydaniu drukowanym i elektronicznym

Inne artykuły o podobnej tematyce patrz Serwisy Tematyczne

Więcej informacj: Świat Szkła 06/2013