Artigianvetro to firma z siedzibą w San Severino Marche (Włochy), założona przez Graziano Marcantonelli w 1985 roku.

Dwóch 20-letnich szklarzy, furgonetka, hala o powierzchni 120 m2, oraz ogrom entuzjazmu i pasji: są to składniki, z którymi firma została założona , dziś dobrze znana rzeczywistość we włoskim sektorze szkła, dzięki wysokiej jakości produkcji obejmującej tafle szkła konstrukcyjnego, oraz do mieszkań, obiektów handlowych I dekoracji wnętrz.

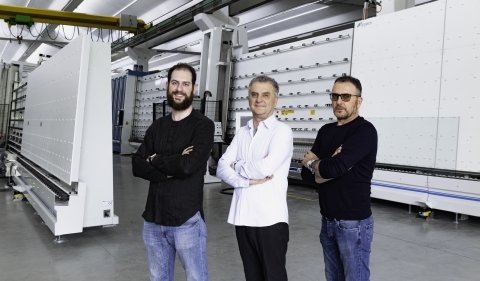

Od lewej: Nicola, Graziano i Daniele Marcantonelli

W Artigianvetro wprowadzono kilka pomysłów od pierwszych chwil, aż do obecnego zakładu produkcyjnego. Ten zakład jest prawdziwym klejnotem: powierzchnia 4000 m2, całkowicie niezależna z energetycznego punktu widzenia dzięki systemowi paneli fotowoltaicznych ostatniej generacji.

Obecnie Artigianvetro zatrudnia około dwudziestu osób, koordynowanych przez rodzinę Marcantonelli: w rzeczywistości do założyciela Graziano i jego brata Daniele z czasem dołączyła jego żona Patrizia oraz ich synowie Nicola i Noemi.

Siedziba Artigianvetro i zakład produkcyjny

„Artigianvetro rozwijała się krok po kroku, z pasją i oddaniem” - mówią nam Graziano i Daniele Marcantonelli. „Współpraca z Forel rozpoczęła się w 1997 r., Kiedy kupiliśmy pierwszą prasę do produkcji płaskich szyb zespolonych.

Jakość wykazana przez produkt, w połączeniu z zaufaniem, które zostało ustalone z dostawcą, skłoniło nas do wyboru Forel również na kolejne inwestycje. Dzisiaj używamy maszyn do szlifowania obrzeży tafli szklanych i do usuwania powłoki przy krawędziach szyb powlekanych, które wspomagaja naszą linię produkującą szyby zespolone (wszystkie Forel): linia produkcyjna pozwala na montaż szyb zespolonych ze sztywnymi i elastycznymi ramkami dystansowymi, w zależności od zamówień.

Chcieliśmy jednak zrobić krok naprzód dzięki zintegrowanej logistyce, którą uważamy za podstawowy element każdej nowoczesnej firmy szklarskiej.

Linia Forel Arrissing w fabryce Artigianvetro

Tak więc rok temu zrewolucjonizowaliśmy naszą codzienną działalność, kupując system sortujący Forel.

Po rozważeniu innych opcji dostępnych na rynku wybraliśmy system sortujący Forel ze względu na wydajność i wszechstronność: w ten sposób zautomatyzowaliśmy zarządzanie arkuszami szklanymi, upraszczając pracę operatora oraz zwiększając wydajność i bezpieczeństwo ”.

Zespół Artigianvetro

Dzisiaj przepływ obróbki wyrobów szklanych w Artigianvetro rozpoczyna się od cięcia i jest kontynuowany w kierunku linii szlifowania obrzeża lub linii usuwania powłoki z obrzeża, która przebiega równolegle do pierwszej.

Jednak jeszcze kilka lat temu konieczne było załadowanie tafli zgodnie z zamówieniem produkcyjnym, aby następnie móc złożyć w całość szyby zespolone, dziś zadanie to zostało całkowicie rozwiązane.

W rzeczywistości automatyczny system rozpoznawania szyb jest zainstalowany na przenośniku doprowadzającym tafle szkła na linię, który mierzy długość, wysokość, grubość tafli szkła i rozpoznaje każdą powłokę niskoemisyjną. Ten odczyt pozwala oprogramowaniu rozpoznać zlecenie, do którego należy ta szyba i przypisuje mu unikalny identyfikator.

Sorting System Forel - Artigianvetro from FOREL on Vimeo.

Szyba, teraz „zarejestrowana”, bez możliwości nieporozumień, jest następnie poddawana szlifowaniu obrzeży lub usuwaniu powłoki z obrzeży, a następnie jest myta i dociera do systemu sortowania.

Składający się z trzech podajników i szeregu pionowych regałów magazynowych, system sortowania zna już kolejność przybycia poszczególnych sztuk tafli szkła, podnosi je i umieszcza w regałach magazynowych. Następnie, zgodnie z programem produkcyjnym, system zasili linię produkcji szyb zespolonych.

Nicola Marcantonelli, „druga generacja” Artigianvetro, dosłownie dorastał w zakładzie szklarskim. Pytamy go, jakie praktyczne zmiany przyniosła ta ostatnia inwestycja.

„Instalacja systemu sortowania, wspieranego przez system automatycznego rozpoznawania tafli szkła zmieniła wszystko” - mówi Nicola. „Wcześniej konieczne było cięcie i sortowanie elementów, mając na uwadze kolejność wykonania szyby zespolonej. W praktyce od samego początku musiał istnieć plan cięcia / rozładunku-załadunku / obróbki. Dzisiaj wystarczy wyciąć arkusze i załadować je na jedną z dwóch linii: a resztę wykonuje system.

Radykalna zmiana. Oprócz zwiększenia prędkości produkcji i bezpieczeństwa zarówno dla operatorów, jak i materiału, obecna konfiguracja umożliwia lepsze zarządzanie zdarzeniami nieoczekiwanymi.

Jeśli z jakiegoś powodu jeden z elementów szyby zespolonej z określonego zamówienia nie jest gotowy, system sortowania pozwala mi odłożyć w czasie to zamówienie, umieścić inne tafle szklane, które są częścią zamówienia w regale magazynowym i kontynuować prace z innym zamówieniem. Daje to elastyczność zarządzania, która nie jest w żaden sposób porównywalna z poprzednią sytuacją ”.

„Jeśli większość systemów, z których korzystamy obecnie, to Forel”, konkluduje Graziano Marcantonelli ”, jest to wynik stopniowego procesu, rozpoczynanego od pierwszej prasy, potem od robota do nakładania mas uszczelniających i kolejnych inwestycji.

Zaufaliśmy firmie Forel, zweryfikowaliśmy, że ich maszyny działają zgodnie z obietnicą i że ich serwis (bez wątpienia ich sztandarowy) były w stanie podjąć działania w celu rozwiązania problemów, które pojawiły się podczas pracy. Dziś możemy śmiało powiedzieć, że nasze zaufanie jest dobrze skierowane ”.