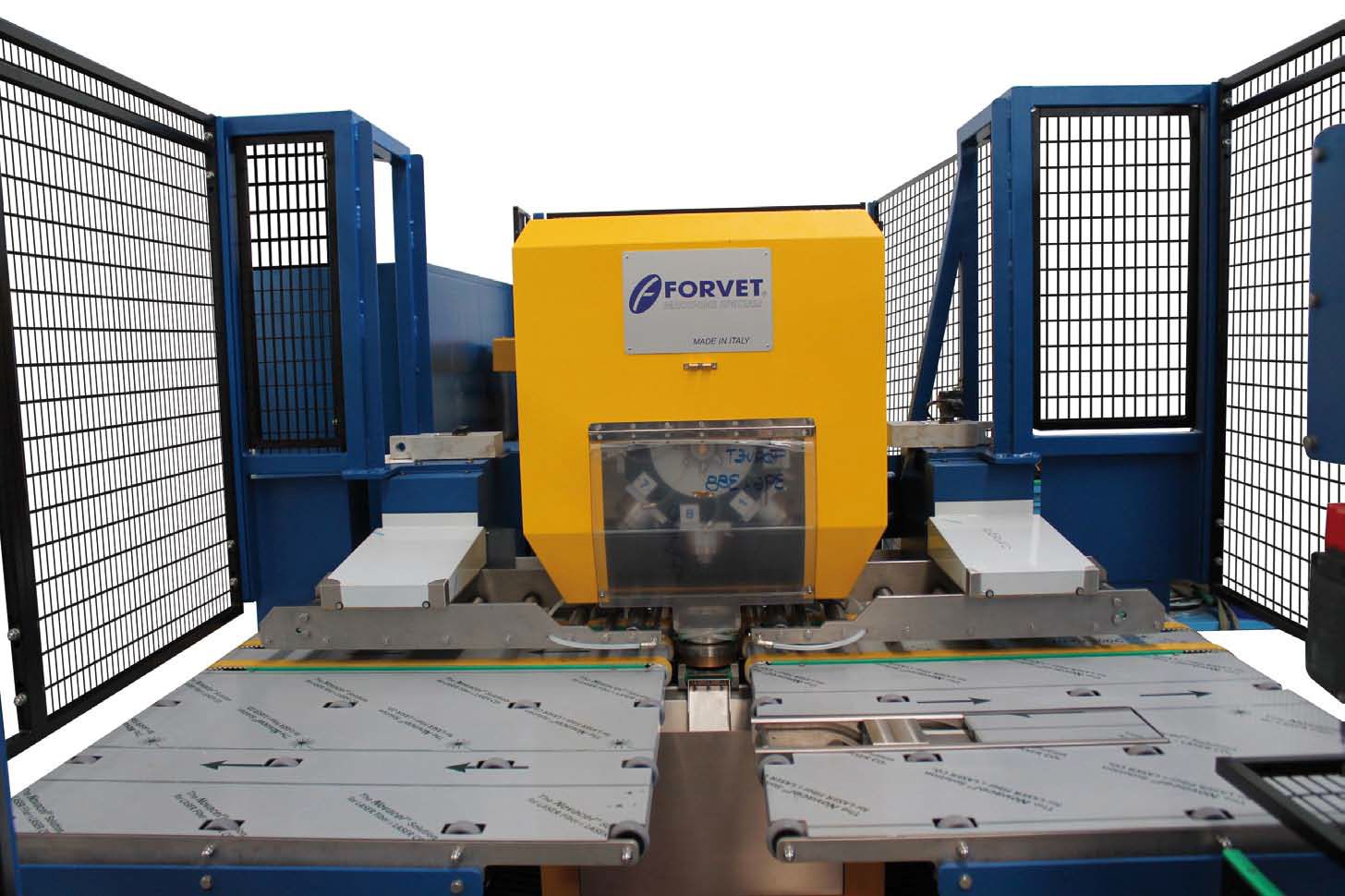

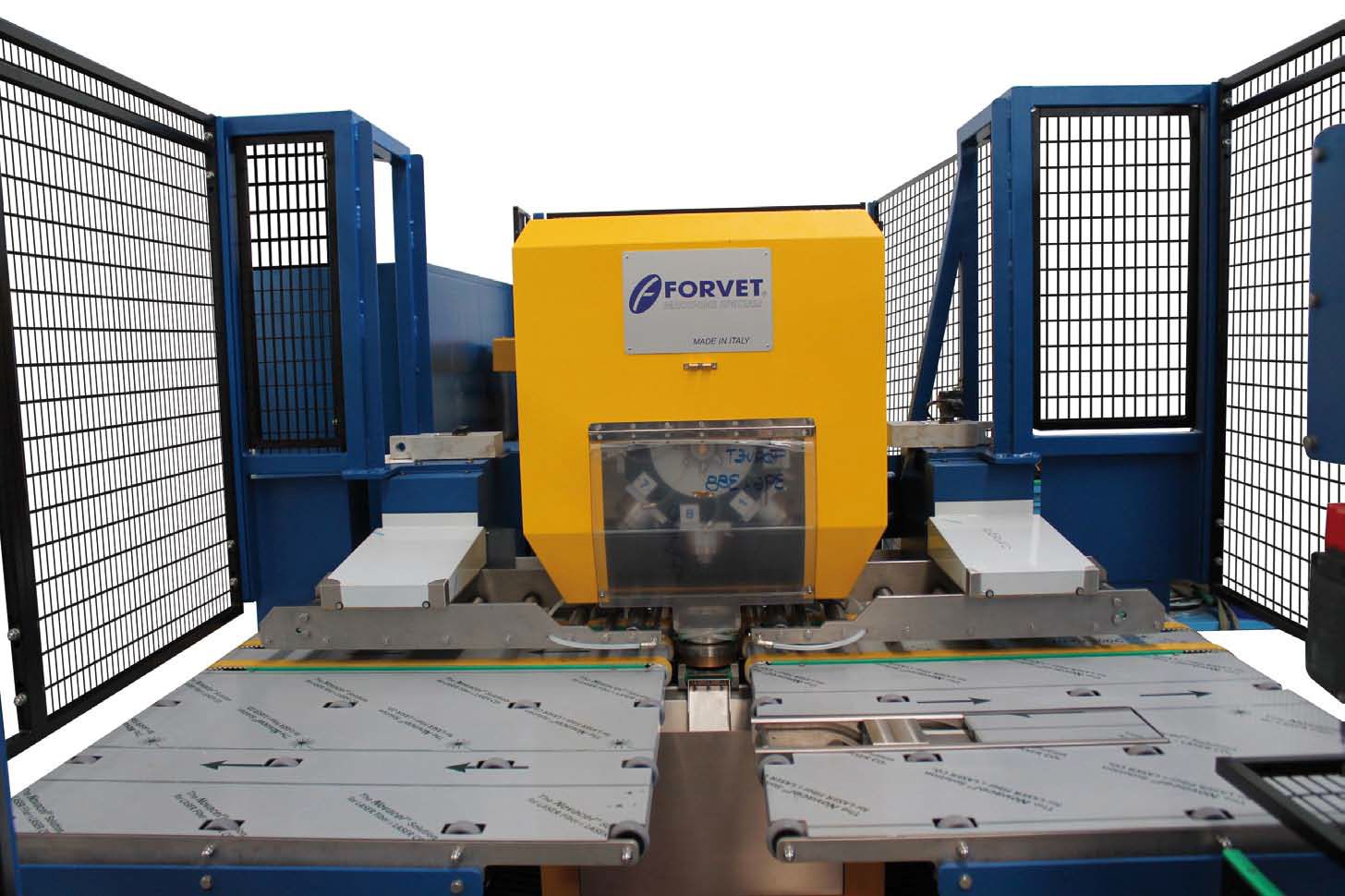

FRANCESCA to pierwsze centrum robocze, które automatycznie kontroluje pozycjonowanie dowolnych formatek, wykonując operacje wiercenia, pogłębiania i frezowania.

Wysoko wyspecjalizowane maszyny włoskiej firmy FORVET zostały zaprojektowane w celu rozwiązania problemów, przed którymi stoją dziś producenci szkła.

Od powstania firmy w 1990 roku oczkiem w głowie inżynierów jest innowacyjne podejście do obróbki szkła. Najnowsza generacja maszyn gwarantuje najlepszą w swojej klasie wydajność oraz niedoścignioną oszczędność energii i czasu. Dlatego śmiało możemy powiedzieć, że FRANCESCA to innowacyjne centrum obróbcze, które wykracza daleko ponad funkcjonalność wiertarko-frezarek. Maszyna, która od swego debiutu zyskuje powszechny szacunek na całym świecie. Inwestycja w takie właśnie centrum robocze firmy FORVET oznacza przynajmniej 25-procentowy wzrost wydajności.

Z łatwym, elastycznym i przyjaznym dla operatora poziomym systemem załadunku i rozładunku równie dobrze sprawdza się w firmach wyspecjalizowanych w obróbce wiercenia i frezowania szkła płaskiego, jak w zakładach realizujących potrzeby szeroko pojętego budownictwa, przy aranżacji wnętrz obiektów, by wspomnieć nie tylko szklane drzwi czy kabiny prysznicowe, ale też meble i sprzęt AGD.

Z innowacyjnymi rozwiązaniami firmy FORVET dotyczącymi zautomatyzowania obróbki możemy zapoznać się osobiście - wystarczy skontaktować się z nami i umówić się na wizytę - zachęca przedsiębiorców Arkadiusz Krauschar przedstawiciel firmy MEKANIKA.

– FRANCESCA FC 16M 1250 HO jest już od kilku tygodni gotowa do testów w naszym showroomie w Gorlicach. Wszystkim zainteresowanym w praktyce zaprezentujemy zasady działania tego urządzenia, potwierdzając jednocześnie celowość jego zakupu, jako inwestycji w proces optymalizacji obróbki szkła, w celu uzyskania największej wydajności w jak najkrótszym czasie.

Genialność myśli technologicznej firmy FORVET polega bowiem na tym, że omawiana maszyna może być albo niezależnym urządzeniem, tworzącym gniazdo w cyklu produkcyjnym, albo z łatwością można je włączyć w linię produkcyjną, i w rezultacie otrzymać w pełni zautomatyzowany proces produkcyjny osiągający nawet 3-krotne przyspieszenie realizacji zamówienia. Krótko mówiąc, sprzęt tego typu już teraz spełnia wymogi „przemysłu 4.0” – dodaje Arkadiusz Krauschar.

Automat FRANCESCA pracuje w sposób zautomatyzowany, bez konieczności jakichkolwiek ręcznych interwencji, np. na czas ostrzenia narzędzi

Zarządzana w sposób numeryczny

Propozycja firmy FORVET to prawdziwa „rewolucja” przemysłowa. Wśród konkurencyjnych propozycji rynkowych wyróżnia ją funkcja odzyskiwania energii kinetycznej poruszających się mas (Kinetic Energy Recovery System).

Oznacza to, że FRANCESCA umożliwia oszczędność energii elektrycznej na poziomie 30%. Poza tym zaangażowanie operatora zmniejszono tu do absolutnego minimum. Jego rola ogranicza się do zainstalowania narzędzi w uchwycie rewolwerowym. Podwójny układ rewolwerowy wrzecion – pozwala na zamocowanie 8 narzędzi w każdym rewolwerze.

Od tego momentu oprogramowanie zarządza magazynami wierteł i frezów, aby zoptymalizować ich użycie. Jeśli narzędzie ulegnie zużyciu lub straci ostrość, wówczas maszyna automatycznie wykona jego pomiar oraz przeprowadzi kalibrację, a w razie potrzeby wykona ostrzenie lub poinformuje operatora o konieczności jego przeprowadzenia.

Ponadto operator może ustawić limit czasowy po upływie którego maszyna samoistnie wykona procesy konserwacyjne za pomocą automatycznego systemu pomiaru i ostrzenia narzędzi. Co więcej, sterowanie numeryczne w odpowiednim czasie „poinformuje nas o obowiązku wymiany płytki ostrzącej, gdy zajdzie taka potrzeba.

Cykl pracy maszyny może być całkowicie zautomatyzowany, a to oznacza, że nie jest wymagana żadna ręczna interwencja. System NC optymalizuje prędkości obróbcze i jałowe oraz zarządza podawaniem wody w maszynie. Przewagę automatu rewolwerowego FRANCESCA nad konkurencyjnymi wiertarko-frezarkami widać nie tylko na polu zarządzania narzędziami wiertarsko-obróbczymi – przybliża inne walory propozycji Arkadiusz Krauschar z firmy MEKANIKA.

Nie limitują nas ani rozmiary szkła, ani jego waga. Szerokość robocza tafli szkła w tym przypadku to 1250 mm bez ograniczeń na długości (dla maszyny wolnostojącej). Maksymalna masa szkła podawanego obróbce to 280 kg, a minimalne wymiary formatki to 150x350 mm dla operacji wiercenia i 150 x 450 mm dla operacji frezowania. Oczywiście w ofercie znajdują się też maszyny o innych szerokościach roboczych – wyjaśnia Arkadiusz Krauschar.

Wysokość poziomu roboczego (920 mm) oraz rozmieszczenie panelu sterującego sprawiają, że maszyna nadaje się do łączenia z innymi urządzeniami (szlifierki, myjki). Wszystkie urządzenia elektryczne i elektroniczne, pneumatyka, wodne, próżniowe i automatyczne systemy smarowania są dobrze zorganizowane w dwóch szafach ustawionych po bokach maszyny. Inżynierowie włoskiej firmy bardzo wysoko podnieśli poprzeczkę proponując całkowicie zautomatyzowane procesy – począwszy od załadunku, pozycjonowania, przez obróbkę, aż po proces rozładunku materiału.

W szafie elektrycznej przewidziano miejsce na dwa dodatkowe falowniki do napędzania dodatkowych przenośników wjazdowych lub wyjazdowych. Aby zwiększyć elastyczność maszyny – przed i za maszyną – zaprojektowano system dwóch przenośników transferowych. Opcjonalnie dostępne są też przenośniki przechylne. Uwagę zwraca nie tylko innowacyjny (opatentowany!) system „dynamicznych pasów próżniowych”, który pozwala na obróbkę szkła z wydajnością niemającą sobie równych. Największą rewolucją jest sama koncepcja maszyny.

Korpus maszyny jest bardzo solidny (waży 3600 kg)

Kombinacja narzędzi diamentowych z technologią cięcia strumieniem wody

Prędkość pozycjonowania osi to 30 m/min. Wykonując proste frezowania w szklanym przedmiocie w kierunku X lub Y, maszyna może również interpolować osie, co pozwala na uzyskanie dowolnego kształtu w tafli szkła. Maszyna potrafi wiercić otwory do 70 mm średnicy w szkle o grubości od 3 do 25 mm i automatycznie „zarządza” żądaną głębokością pogłębiania – zarówno dla górnej jak i dolnej strony otworu.

Dla większych średnic wykonywane jest frezowanie (na głębokość do 25 mm). I tu dochodzimy do absolutnie rewolucyjnej funkcjonalności automatu FRANCESCA - połączenie technologii wiercenia i frezowania za pomocą narzędzi diamentowych z technologią cięcia strumieniem wody. Dwie metody obróbki wzajemnie się uzupełniają, a zastosowana automatyka pozwala maksymalizować produkcyjność i minimalizować koszty.

–Zaletą połączenia tych dwóch technologii jest to, że nie trzeba zmieniać ciśnienia strumienia wody, aby wykonać przebicie przez grubość szkła, ponieważ można po prostu użyć wiertła, a następnie rozpocząć frezowanie czy obróbkę strumieniem wody. Co ważne, cała ta operacja może odbywać się w sposób naprzemienny, aby zwiększyć efektywność, skrócić czas i zmniejszyć koszty produkcji – podkreśla reprezentant firmy MEKANIKA.

Automat FRANCESCA jest wykonywany w różnych wersjach dostosowywanych do potrzeb klienta – począwszy od liczby wrzecion, a zakończywszy na wymiarach roboczych szkła. Niewątpliwie największe efekty daje kombinacja kilku procesów obróbki szkła (strumień wody, wiercenie i frezowanie) na tej samej maszynie.

Fot. MEKANIKA

Całość artykułu w wydaniu drukowanym i elektronicznym

Inne artykuły o podobnej tematyce patrz Serwisy Tematyczne

Więcej informacji: Świat Szkła 4/2021